基于聚类分析的产品计量检验方法

■王春泉 任华卫

(烟台市标准计量检验检测中心)

引 言

企业要保证产品的生产和包装质量满足生产需求和市场需求,就需要对产品计量进行检验,在提高产品市场竞争力的同时还能控制产品生产成本[1]。产品计量检验是按照一定的检验标准进行的,包含目标值、超标值,产品计量如果超出超标值,则说明生产用料使用过多;如果小于目标值,则说明生产用料使用过少,没有达到产品计量监管的要求[2]。产品计量检验既要满足精度要求,同时检验效率还要跟上产品生产效率,现有的产品计量检验方法虽然具有较快的检验效率,但是检验结果与实际情况存在较大的偏差,已经无法满足产品计量检验精度需求,为此提出基于聚类分析的产品计量检验方法研究。

1 基于聚类分析的产品计量检验方法设计

1.1 确定产品计量检验指标

由于产品计量检验变量个数太多,会增加产品计量检验计算量,容易增加计算误差。因此采用统计学分析手段从众多影响产品计量的因素中选取其中具有代表性的因素作为产品计量检验指标[3]。产品计量影响因素主要包括主料和配料比例、主料重量、添加料质量、生产时间、生产环境、生产技术、制作方式等,利用SPSS统计软件对以上几个因素进行分析,并选取产品生产样本数据带入到该统计软件中,得到产品计量影响因素的累计贡献率、荷载值以及标准方差,其中累计贡献率计算公式如下所示:

公式(1)中,L表示产品计量影响因素;m表示产品计量影响因素的数量;βi表示第i个产品计量影响因素的特征向量[4]。利用上述公式计算出各个产品计量影响因素的累计贡献率,累计贡献率值越大,表示该影响因素所包含的产品计量信息和成分越大。按照累计贡献率的大小对产品计量影响因素进行排序,组成产品计量影响因素统计集合M。对产品计量影响因素统计集合M中因素进行分析,第一位因素的荷载值以及标准方差总合是否大于第二位因素,如果小于第二位因素的荷载值以及标准方差总合,则考虑第二位因素作为产品计量影响主成分,按照该原则选取五个因素作为产品计量检验指标。

1.2 计算产品计量检验指标权重

为了保证产品计量检验指标权重的准确性,采用专家评分与主成分分析法两种方法联合计算产品计量检验指标权重。由产品生产技术人员组成专家小组根据产品生产实际情况,采用百分制,对每个指标评分一次,选取该指标平均分作为最终评分。将各个指标实际数据进行规格化处理,为了避免影响到指标权重计算精度,因此需要对各个指标实际数据进行规格化处理,消除各个指标原始数据的量纲和数量级的差异[5]。利用主成分分析法对规格化处理后的指标数据进行分析,根据专家评分确定相邻两个指标的相对重要性比值[6]。结合指标的专家评分,确定指标权重,其计算公式如下:

公式(2)中,wm表示产品计量检验指标权重值;m表示产品计量检验指标数量;ei表示第i个产品计量检验指标专家评分;pi表示第i个产品计量检验指标成分分析值,按照上述公式计算出每个产品计量检验指标的权重值。

1.3 基于聚类分析检验产品计量

确定产品计量检验指标的属性,在聚类分析理论中表示指标类间距离,其计算公式如下所示:

公式(3)中,d表示产品计量检验指标类r到类a之间的距离;n表示产品计量检验指标类r中的对象数量;a表示产品计量检验指标类s中的对象数量。假设产品样本数量为c,聚类的次数为x,则产品计量检验指标分类数目为:

公式(4)中,u表示产品计量检验指标分类数目,由聚类数信息对产品计量检验指标进行分类。根据计算的指标类间聚类和分类数目,确定各个指标各个类的相关系数,按照系数值大小将指标类进行排序[7]。然后根据产品计量检验标准,设定指标阈值,按照指标阈值对指标中的类进行搜索,其用公式表示如下:

公式(5)中,f(u)表示产品计量检验指标类误差搜索函数;l表示指标类规范化后数据值;s表示指标类阈值;z表示指标类相关系数;zn-1表示相邻指标类的相关系数。按照上述公式对指标类误差进行搜索,构成聚类树,如果指标类误差数小于1,则为孤立类。如果指标类误差大于1,则为目标类,求出所有目标类误差总和,并确定与平均误差相等的目标类,根据上述计算的类间距离d确定该目标类的位置。按照以上顺序计算目标类位置,找出所有的目标点,结合上文计算的产品计量检验指标的权重值,计算出产品计量检验结果,其公式如下所示。

公式(6)中,vn表示产品计量值;n表示待检验计量的产品样本数量;γ表示目标类平均值;μ表示搜索出的目标类数量。利用上述公式计算出产品计量值,将其与产品目标值比较,如果小于产品目标值,则说明产品计量不足;如果大于产品目标值,则再将其与产品超标值进行对比,如果小于产品超标值,则说明产品计量符合标准,检验合格,如果大于产品超标值,则说明产品计量超标,检验不合格。按照以上规则对产品计量进行检验,以此完成基于聚类分析的产品计量检验。

2 实验论证分析

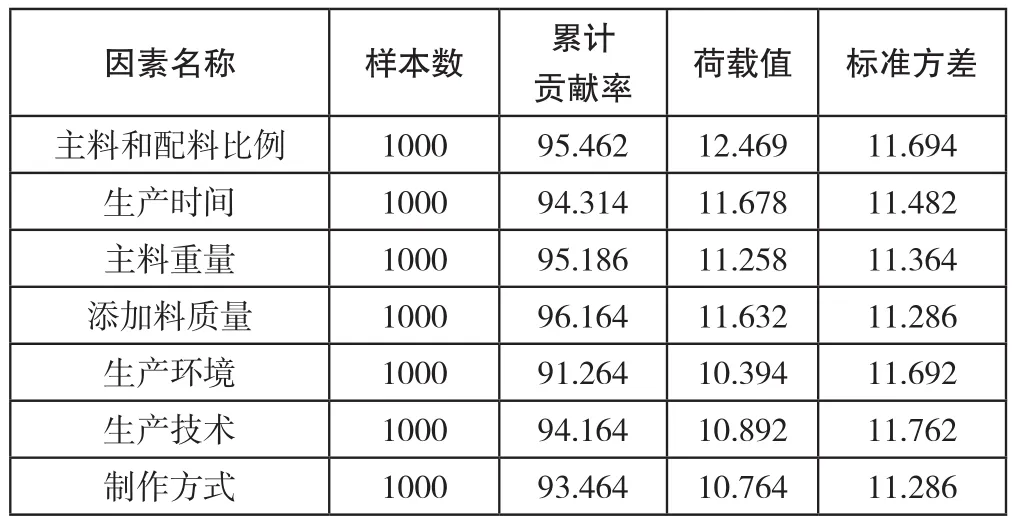

以某食品产品作为实验对象,选取1000个该食品样品作为检验对象,该食品产品包装目标值为300g,超标值为5g,实验利用此次设计方法与传统方法对该1000个食品产品进行计量检验。实验将该1000个产品生产信息进行了记录,将其代入到SPSS统计软件中,得到主料和配料比例、生产时间、生产环境、生产技术、制作方式因素的累计贡献率、荷载值以及标准方差,如表1所示。

表1 因素累计贡献率、荷载值、标准方差

从表1中可以看出,主料和配料比例因素的累计贡献率为95.462,对产品计量检验起着决定性作用,并且其荷载值与标准方差总和大于生产时间、生产环境、生产技术、制作方式,因此选取,主料和配料比例因素作为该食品产品计量检验的主成分指标,生产时间、主料重量、添加料质量和生产环境作为剩余四个指标。按照上述对选取的指标进行专家评分,确定成分分析值以及指标权重,如下表所示。

表2 产品计量检验指标专家评分、成分分析值、权重

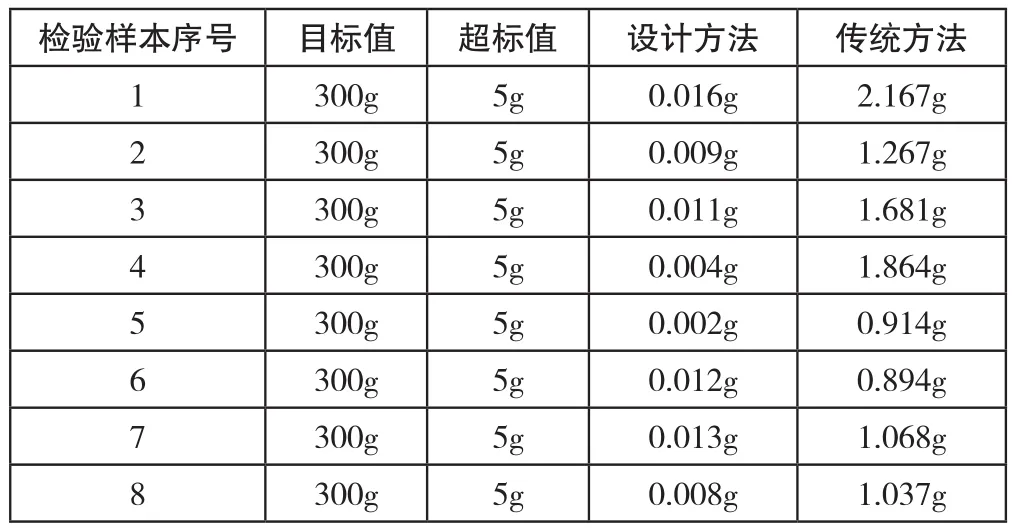

利用公式(6)计算出每个产品计量值,将其与产品目标值和超标值进行比较,经检验发现有264个产品计量不足,124个产品计量超标,剩余产品均符合产品计量要求。实验对每个产品计量检验数据进行记录,并随机抽取8个样本检验数据作为实验数据,将两种方法检验结果与产品实际计量值进行比较,计算出两种检验方法偏差值,偏差值越大表示产品计量检验方法精度越低,《食品产品计量检验规范》GB/T 1565214-2010中规定,食品产品计量检验偏差不得大于0.1g,超出该数值则表示产品计量检验方法精度没有达到要求,随机抽取的8个样本产品计量检验偏差如表3所示。

表3 两种方法检验偏差对比

从表3中数据可以看出,此次设计方法对于产品计量检验偏差比较小,最小偏差为0.002g(数值较小,可以忽略不计),最大检验偏差仅为0.016g,说明设计方法检验的产品计量与实际情况基本一致;而传统方法对于产品计量检验偏差值较大,最大偏差为2.167g,远远高于设计方法,因此实验结果证明了基于聚类分析的产品计量检验方法能够真实反映出产品计量值,相比较传统方法,更适用于产品计量检验,可以满足产品计量检验需求。

3 结 语

此次结合产品计量检验需求,以聚类分析理论作为理论依据,设计了一种基于聚类分析的产品计量检验方法。通过实验证明设计方法可以有效提高了产品计量检验精度,在保证产品计量检验精度的同时还能保证产品计量检验效率,有助于提高产品计量检验工作技术水平,为基础聚类分析的产品计量检验实践提供了理论依据,同时对聚类分析在产品计量检验领域上的应用具有一定的推广意义。