高速铁路车轮的磨损与疲劳研究

朱振宇,王清远,2,戴光泽,朱一林

1.成都大学机械工程学院,四川 成都 610106;2.四川大学建筑与环境学院,四川 成都 610065;3.西南交通大学材料科学与工程学院,四川 成都 610031;4.西南石油大学土木工程与测绘学院,四川 成都 610500

引言

高速铁路为人们提供了高效、便捷的交通运输服务,对世界经济及社会发展产生了重要影响。目前,国际上高速铁路车轮材料主要是中高碳钢,结构为铁素体和珠光体组织[1-2]。珠光体车轮钢被广泛使用的原因有两个方面,一方面,其具有良好的抗磨损和适度的延展性[3-5],另一方面,便于通过热处理对强度进行调整。考虑到车轮复杂的结构特性以及轮辋喷淋等特殊的热处理工艺,对车轮不同结构位置的性能要求有明显不同:相较于轮辐,轮辋需要更高的强度[6]。运行结构件内部的应力状态是复杂的,这是由其自身特殊的几何形状和复杂的载荷条件决定的。近年来,随着中国高速铁路的迅猛发展,车轮损伤引起了铁路运营和科学研究等领域的共同关注。在高速条件下,如果车轮发生不可控的损伤甚至断裂失效,将严重危及高速列车行驶安全和社会公共安全,因此,关于车轮多失效方式的研究意义重大。本文在对国内外高速车轮主要失效方式的研究成果进行调研的基础上,总结并归纳了不同环境、载荷边界等条件对踏面磨损、滚动接触疲劳、亚表面疲劳及疲劳裂纹的扩展等主要损伤形式的影响,评述不同损伤形式背后的机理性原因,为车轮成型设计、安全评估提供重要的理论支撑。

1 高速车轮的主要失效形式

随着铁路逐步向着重载和高速的运输特点发展,铁路运输的安全性和稳定性更加重要地体现在轮轨接触问题上[7]。轮轨接触问题,在科学上的突破是在1880 年,Heinrich 提出了弹性接触理论,随后科学家们将这个理论应用到了铁路运输的工程问题上来[8]。关于机车轮轨滚动接触问题的研究最早在1926 年就开始了,Carter 提出一个二维的滚动接触的理论模型[9],该模型如今在分析轮轨间的牵引力时同样适用。1947 年,Lundberg 和Palmgren 提出滚动接触基本原理[10]。车轮是按照无寿命限制的要求进行设计的,但是,轮轨的接触实际上却会带来不可预见性的复杂的车轮损伤现象[11]。

目前,车轮钢材料面临困难和挑战,从材料上讲,广泛使用的珠光体车轮钢随着铁路运输不断提速以及轴重的增加,已不能满足日益提高的滚动接触磨损以及抗疲劳的性能需求[12-13]。在热处理时,由于冷却速度超过了珠光体形成的速率,导致非珠光体组织不可避免地出现在轮辋淬火层的亚表面位置,这一层组织硬而脆,影响了整个轮辋内组织结构的均匀性和一致性。Zeng 等对轮辋的淬透性进行了研究,并且试图增加轮辋内珠光体形成的临界冷却速率,减少由于热处理的不充分而形成的这一层非珠光体组织的厚度[14]。从运行环境条件上讲,对于铁路运输的重要构件,车轮的服役问题是极其复杂的,这主要基于实际运行中车轮载荷出现极大的随意性[15],常常受到牵引、制动、振动、滑移及环境问题等影响[16],滚动接触力复合摩擦力引发车轮磨损;垂直力、横向力、切向力的存在致使载荷大小与方向的反复变化,引发车轮材料的屈服和疲劳;牵引和制动促使车轮滑动引发车轮故障以及车轮局部相变和热裂纹的出现[17]。这就要求车轮材料的强度和韧度达到一个良好的平衡[14]。

关于车轮的损伤,已经有许多学者进行了深入研究。轮轨间的最主要的损伤方式就是磨损和疲劳[18-20]。磨损降低了车轮使用寿命,增加了检修和运行成本;疲劳会引发车轮突发性的裂纹、断裂[14]。从摩擦学的角度来看,轮轨接触是一个开放性的系统问题,与设计特点和环境条件决定,不同的磨损机理取决于实际载荷、滑动以及润滑(周围环境引起的)作用。从固体力学的角度考虑,如果车轮受到循环载荷,在接触面和亚表面直接产生应力作用,进而在相应位置诱发塑性形变以及塑性安定,引发疲劳裂纹萌生和扩展[21]。不同的损伤机理导致车轮出现不同的损伤形貌;在踏面或者亚表面位置萌生疲劳裂纹,引发踏面剥离和层裂;材料显微状态下出现织构,这与材料的塑性形变息息相关,从而导致车轮失圆、多边形等问题[22-23]。

在实际运行中,两种踏面接触损伤存在竞争机制。踏面及踏面以下很薄的一层组织直接受到苛刻的载荷条件影响,材料内部的累积塑性应变会直接导致疲劳裂纹的产生,如果磨损速率大于裂纹扩展速率,那么滚动接触疲劳就可以避免了。研究发现,在高磨损率下,磨损能够消除一定的踏面微小裂纹,阻止裂纹的进一步扩展[24-27];但低磨损率的磨损却降低了轮轨接触面积,进而增加接触应力,加快裂纹增长速率[20]。需要注意的是,车轮表面或者亚表面的疲劳裂纹比磨损的危害更加严重,因为裂纹的扩展将会大大破坏车轮的整体结构,令运输系统产生更大的振动,牵引力被迫提高,这就使车轮进入不稳定的损伤过程。磨损和滚动接触疲劳是一对复杂的损伤过程,车轮钢在理想条件下,应该能够减缓由表面高塑性应变引起的表面微裂纹的扩展,并且能够允许少量的磨损,来达到踏面自我净化的作用。在材料性能与车轮损伤的关系上,Constable 等指出硬度反映了材料的抗磨损能力,而材料的屈服强度和拉伸强度与抵抗疲劳的能力有关[28];片层状的珠光体利于将表面萌生的裂纹沿着车轮近表面位置的周向方向扩展,磨损能够消除这种裂纹形式的影响,但这种组织结构易于产生塑性形变,相对而言,这就减少了裂纹萌生和扩展的能量临界值[29]。

造成车轮损伤的直接原因就是热载荷。在制动条件下,踏面、轮辋及轮辐在车轮径向上形成不同的温度梯度,热应力直接引起不同位置和不同程度的磨损、疲劳裂纹的萌生及扩展[30-31]。并且,车轮在接触应力、摩擦、塑性形变和疲劳的影响下易于造成二次损伤[32]。

2 车轮的磨损

磨损属于表面接触问题,踏面或轮缘上的磨损往往有热、力及热力复合作用3 种类型[33],再加上气候环境因素,例如雨、雪、潮湿及风沙等,促进了车轮的磨损,也就不可避免地需要考虑接触表面的诸多因素对摩擦系数和磨损影响。

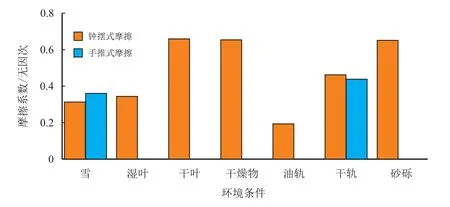

在车轮载荷条件对磨损行为方面,Ding 等在研究车轮旋转速度对车轮的磨损时发现,轨道表面硬度增加,但增速减慢,以致于轮轨接触面的硬度比降低,车轮的磨耗量加大,滚动接触疲劳的影响降低,黏着磨损明显,磨损颗粒的尺寸相应减小[34],由磨粒磨损向氧化磨损转变[35];重载工况下,轮轨磨损量较高,车轮损伤主要以磨损的方式存在,同时抑制了踏面萌生裂纹的扩展[36-37];磨损深度随着载荷频率的增加而增大,踏面磨痕形貌的差异却不大[38]。轮轨间的黏着力最大的作用就是增大了接触面之间的横向和切向作用力[39],在这种复合作用力的影响下,塑性形变和磨损主要出现在踏面轮轨接触区域的两侧相对滑动位移较大的位置[40]。轮轨间摩擦系数对轮轨间的黏着力影响巨大,轮轨系统是开放式系统,不可避免地受到环境的影响,图1给出了常见的不同环境条件下轮轨间摩擦系数[39],增加表面粗糙度或者氧化层厚度,都会增加磨损程度,尤其是在潮湿环境下[41]。进一步研究发现,轮轨相对湿度较大的时候,湿度对轮轨间摩擦系数变化不大;反之,相对湿度较低的时候,随着湿度的增加摩擦系数明显降低,但踏面上的金属氧化物却减缓了摩擦系数的减小速度[39]。

图1 在不同环境条件下测定的摩擦系数[39]Fig.1 Friction coefficient measured in the field under different conditions

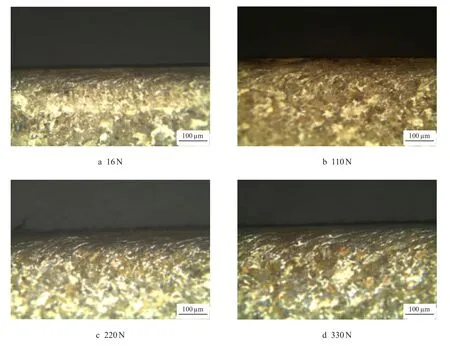

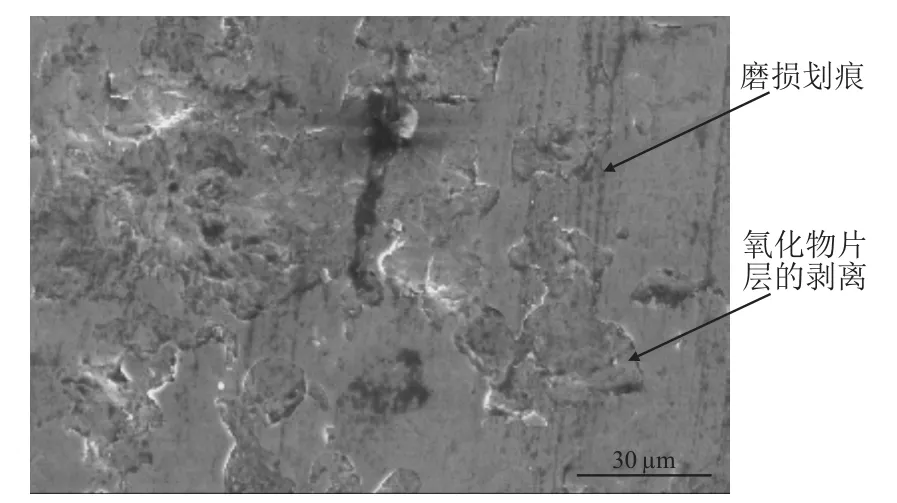

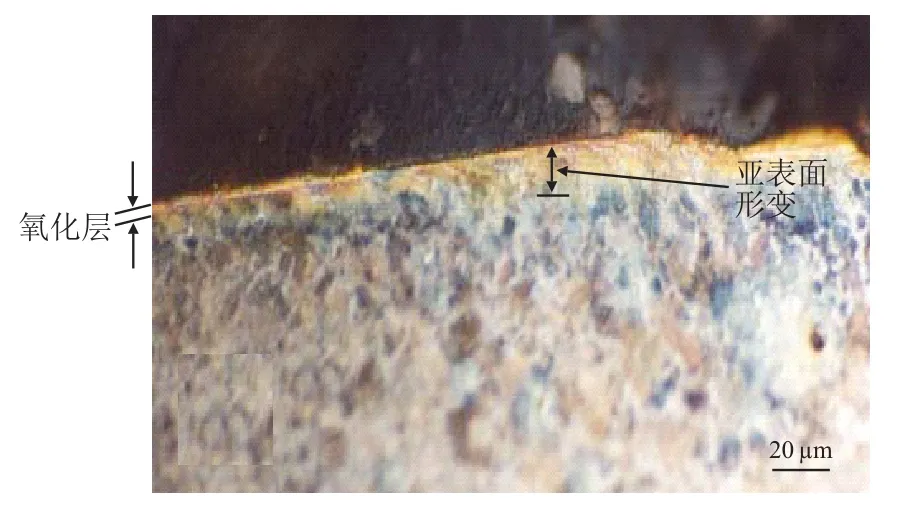

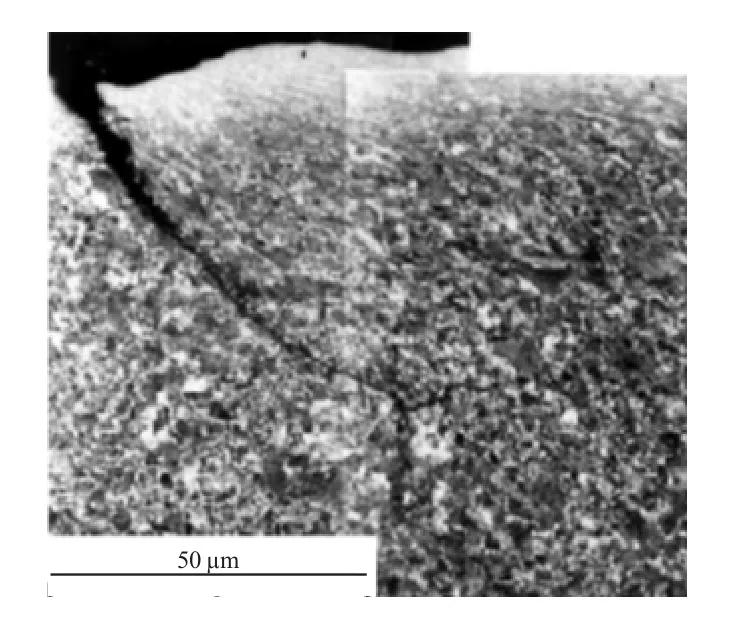

对近踏面位置材料织构形变的研究发现,随着剪切力的增加,车轮表面硬度增加,亚表面的塑性流变层诱发硬化趋势明显(图2),磨损损耗加大,并且,塑性流变织构方向逐渐平行于磨损表面[42]。对踏面磨损区域仔细观察发现,有粗糙的磨损划痕以及剥离氧化层的迹象出现(图3)[43],该位置磨损氧化层的厚度大致为2~5 μm,同时,在磨损的亚表面位置已经存在有少量的组织形变(图4)[43]。磨损碎屑主要是雪花状的金属屑,随着剪切力的增加,磨损碎屑会变得更小更薄,且马氏体的含量随之增加[34,44],成分主要是铁和铁的氧化物(Fe2O3,Fe3O4)[42]。

图2 车轮近表面位置在不同剪切力下的塑性形变[42]Fig.2 Plastic deformation of wheel rollers under different tangential force conditions

图3 车轮低速滑动状态下的磨损表面[43](径向载荷1 500 MPa,磨损率0.2%)Fig.3 Wheel disc surface running at low slip(Radial load is 1 500 MPa,wear rate is 0.2%)

图4 车轮低速滑动状态下平行于滚动方向的截面的织构特点[43](径向载荷1 500 MPa,磨损率0.2%)Fig.4 Section parallel to the rolling direction through the wheel disc running at low slip(Radial load is 1 500 MPa,wear rate is 0.2%)

踏面牵引和制动时,由异常震动带来的机械热交换作用是造成车轮失圆、粗糙度加大的重要原因[22],车轮表层的塑性流变是决定磨损过程的基本因素[45],切向摩擦力决定了磨损机制[46]。早在1948 年,针对铁路运输制动对车轮踏面造成热斑的演化规律的研究就已经开始了,认为车轮滑动摩擦形成的热斑与材料热弹性的不稳定性有关[47],热弹性的不稳定性由踏面温度扰动开始发生明显变化的临界速度来决定[30]。两个滑动体之间的接触应力导致局部摩擦生热,踏面局部位置因此产生热膨胀,最终形成踏面热斑;高摩擦生热速率、大热膨胀量以及高弹性模量都会加快热斑的形成,然而,高热传导率以及较高程度的磨损却会缓解这一过程[48],减缓了踏面材料的热弹性的不稳定性。

3 车轮的疲劳

车轮疲劳主要出现在轮辋位置[49],疲劳裂纹源主要在表面、亚表面及内部3 种不同的位置[50-52]。表面萌生疲劳裂纹的主要机理是棘轮效应,是在大摩擦系数的载荷下形成的,方向几乎平行于表面[53-54]。亚表面萌生疲劳裂纹主要是由于材料成分的不均匀性夹杂物和缺陷的存在,导致在亚表面位置出现了剪切应力[55]。深层内部疲劳裂纹源的形成与亚表面疲劳裂纹源的出现原因是近似的,但是疲劳裂纹源的形核位置越在深度方向上远离踏面,疲劳裂纹扩展的驱动力较低[40],危害更大。

3.1 滚动接触疲劳

滚动接触疲劳是最主要的车轮损伤方式,占到了全部车轮损伤的41%[56]。与磨损损伤过程缓慢、可见并且易于控制不同,滚动接触疲劳往往会引起轮辋的裂纹和瞬间断裂,且损伤难以检测[40]。

3.1.1 踏面诱发疲劳裂纹

表面萌生的疲劳裂纹受到很多条件的影响,例如,载荷[57]、滑动比[58-59]、接触条件[60]、摩擦系数、材料缺陷[55]及材料抵抗磨损和疲劳的能力[61]。在大摩擦系数(如砂砾)影响下,在车轮踏面上形成的压痕面缺陷如图5 所示,研究发现,面缺陷主要是球形压痕,这通常是有利的[62],在引入压应力的同时,避免了应力集中。表面裂纹的萌生和扩展主要是受到热载荷的影响[63],当踏面制动的时候,摩擦生热造成车轮踏面、轮辋、轮辐在车轮径向方向上出现明显的热量梯度分布,在踏面下的亚表面位置形成残余拉伸应力[64-67],应力不断循环、反复作用促使表面疲劳裂纹的萌生和扩展,热载荷是主要的疲劳失效原因[68],表面裂纹会沿车轮径向扩展,这种裂纹不仅出现在踏面,在轮缘的底部也会出现[66]。

图5 砂砾在车轮踏面上形成的压痕面缺陷[62]Fig.5 Surface defects caused by gravel indentation on wheel

从组织上看,正常运行情况下,轮轨间温度不会超过300°C,但在制动或者滑动的特殊环境下,作用面积上的车轮踏面及亚表面会达到奥氏体化温度以上[69],随后,由于车轮相对较大的体积和局部热影响区的快速冷却易形成马氏体组织[70]。另外,在冲击载荷下剪切速率的增加依然会促进马氏体的生成[71]。车轮的制动[71-72]和滑动[73]易在踏面位置大面积出现马氏体组织,踏面上局部“热斑”的出现促进了踏面马氏体和其他热损伤的形成,马氏体区域及周围的热影响区促进了疲劳裂纹源的形成,并且在车轮内部扩展。进一步研究发现,由于马氏体形成区域的体积膨胀,造成踏面以下局部形成了高残余拉伸应力;另外,在行驶过程中,马氏体区域容易剥落形成车轮扁疤。上述两方面原因大大促进了车轮的二次损伤[74]。

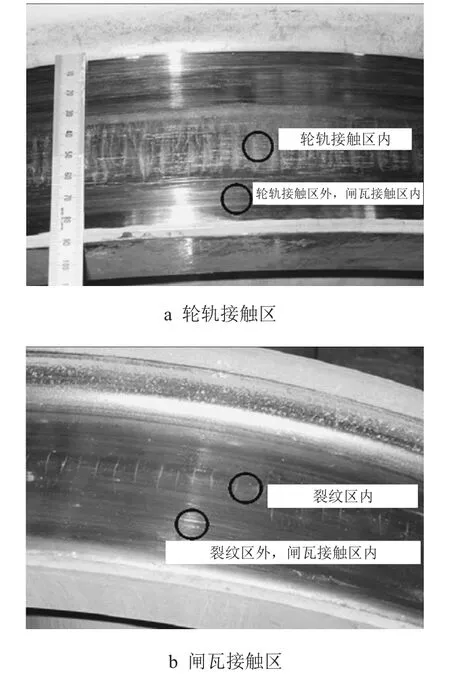

从载荷状态上看,在踏面制动的同时,轮轨接触易受到冲击载荷的影响,加上热应力的共同作用形成表面热裂纹,轮轨接触面的切向力,以及局部过热和快冷导致的塑性形变诱发残余拉应力的双重作用,是热裂纹形成的主要原因[32]。进一步研究发现,即使受到刹车闸瓦的热载荷影响,疲劳裂纹也不会在踏面轮轨接触区域之外的位置出现[32,40],如图6所示,这说明只有在滚动循环接触和机械热载荷的同时影响下,踏面热裂纹才会出现。踏面热裂纹是低周高温疲劳和滚动接触疲劳混合作用下才会出现的特殊现象,根本原因是两种机械作用下都会在踏面以下500 μm 区域产生不同程度和方向的循环、反复应力作用[21,32],只有应力和应力方向的不断改变才会促进塑性应变累积和疲劳裂纹的出现[40],如图7 所示[75]。

图6 车轮踏面受作到用轮下轨的接表触面和状刹态车[闸32]瓦双重载荷Fig.6 Measurement area of residual stress on the tread surface of wheels

图7 在车轮踏面位置由热载荷引发的疲劳裂纹[75]Fig.7 Fatigue cracks on the wheel tread initiated by thermal loading

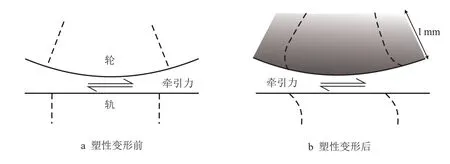

从材料织构特性来看,牵引、制动及转弯等载荷情况导致接触面上切向力加大,进而表面材料会出现不同程度的塑性形变,例如,在牵引力作用下的轮轨形变如图8 所示[62],车轮近表面的组织逐渐演化成平行于表面的纤维状层状结构(图9)[40],并且在垂向应力和横向切应力的共同作用下产生晶粒细化,层状结构易出现分层[76]。侧向力引起的塑性形变对材料的流变特性产生了改变,这是滚动接触疲劳的根本性原因[40]。

图8 车轮在牵引力作用下发生塑性形变的示意图[62]Fig.8 Plastic deformation of the surface material in a railway wheel

图9 车轮表面发生塑性形变后的表面萌生的裂纹和近表面的织构特点[40]Fig.9 Surface initiated cracks and subsurface texture characteristics induced by plastic deformation on wheel surface

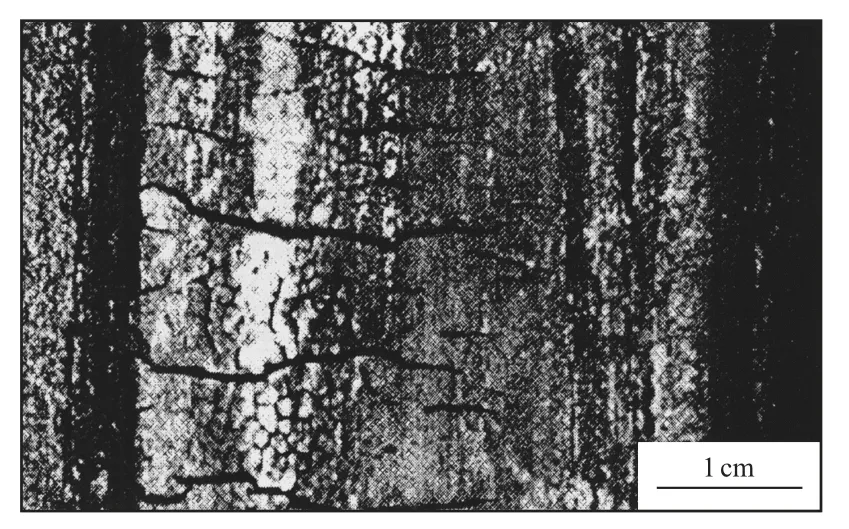

如果塑性形变出现在材料织构的主位向上,组织结构会出现明显的“轧剪”迹象(图10)[77],反过来,如果材料硬度及残余应力不足够来阻止进一步的塑性应变的累积,裂纹会最终形成[62,78]。在一个主剪切应力方向作用下出现的疲劳损伤实质上是棘轮效应[79],在牵引或者制动两种方向相反的摩擦作用下出现的损伤,主要是低周疲劳的影响[62]。因此,在车轮滚动接触疲劳过程中,会受到棘轮以及低周疲劳双重损伤机制的作用。

图10 车轮在滚动载荷下显微结构的形变和向内部扩展的疲劳裂纹[77]Fig.10 Deformed microstructure and fatigue crack propagating inward of wheel in rolling contact

滚动接触疲劳的微裂纹,往往在踏面或亚表面上出现[21],最终这些裂纹可能会沿着表面方向继续扩展,然后剥落,或者在磨损的影响下逐渐消失。然而,研究认为,踏面硬度的增加会促使车轮表层塑性流变层变薄[12],加剧滚动接触疲劳损伤,主要原因是磨损速率会随着踏面硬度增加而降低[27,80],以及疲劳裂纹扩展角度增大,疲劳裂纹倾向于沿着纵向方向扩展[81]。在这两种情况下,磨损不能起到去除疲劳微裂纹而自净化的作用,疲劳微裂纹反而会往车轮内部更深层扩展,带来更大的安全隐患。

3.1.2 滚动接触疲劳的裂纹扩展

气候原因或者表面环境会促进滚动接触疲劳裂纹的扩展[62,82-85]。一方面,表面润滑能够减少疲劳裂纹的萌生,降低磨损率及摩擦力;但另一方面,在降低裂纹间摩擦力的同时,裂纹扩展驱动力却显著增加了[86]。腐蚀同样会加快裂纹的扩展,研究发现在裂纹尖端有腐蚀的迹象[62]。

踏面诱发的疲劳裂纹与剪切力有直接关系,表面萌生裂纹向材料内部扩展角度较小,裂纹扩展方向与表面摩擦引起的剪切力合力方向垂直。通过研究疲劳裂纹与织构特征的关系,发现车轮的疲劳裂纹在塑性形变区域内沿铁素体的晶界扩展,二次裂纹较少,主裂纹也较小[34],且随着剪切力的增加,裂纹方向倾向平行于磨损表面(图11)[42],分析认为这与踏面及亚表面的塑性形变特性有关。

图11 不同切向力作用下车轮轴截面上疲劳裂纹的SEM像[42]Fig.11 SEM micrographs of fatigue cracks on axle section under different tangential forces

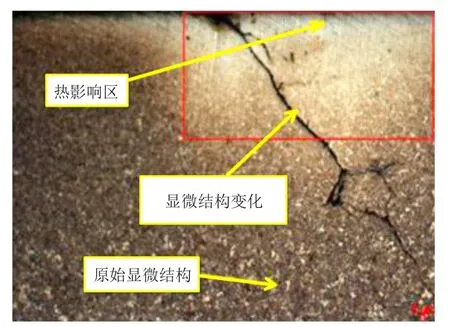

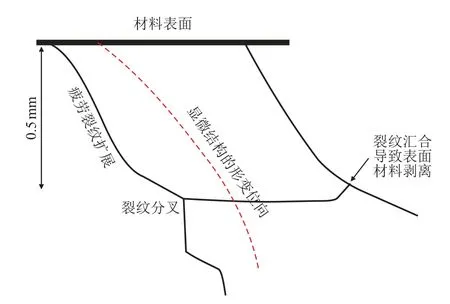

但高速铁路车轮在较大热量的机械载荷下,疲劳裂纹往往会向内部扩展,并形成明显的热影响区且伴随织构变化,如图12 所示[87]。另外,温度升高下的疲劳主裂纹常常伴随有二次裂纹[88],主裂纹深度在0.5~5.0 mm 时二次裂纹形成并转向周向扩展(图13)[77]。疲劳主裂纹的扩展方向上出现二次裂纹,会直接导致踏面大量深浅不一的剥离。

图12 车轮在较大载荷下的热影响区的显微结构[87]Fig.12 Thermal affected zone microstructure of wheel under large load

图13 车轮表面萌生的疲劳裂纹的扩展示意图[77]Fig.13 Schematic representation of propagation of surface initiated fatigue cracks in wheels

出现轮轨接触下的踏面诱发疲劳裂纹的直接原因,就是轮轨间滚动滑动的摩擦作用而产生的剪切应力。踏面疲劳裂纹的扩展不仅取决于滚动接触载荷,还与材料的低黏度流变特性有关[89]。在剪切应力的影响下促使亚表面区域产生塑性流动应变,当流变层两侧的塑性应变梯度超过了材料断裂应变的临界值,疲劳裂纹开始扩展。

3.2 亚表面疲劳裂纹的萌生与扩展

基于弹性理论的分析,车轮运行中的最大剪切应力出现在踏面下4~5 mm,然而,实际情况中亚表面裂纹源却出现在踏面下4~20 mm[90-94]。分析其主要原因,是因为制造和运行过程中踏面位置引入的残余压应力[95],同时滚动接触致使踏面硬化[77],以及在较深位置材料内部缺陷的存在[92,96-97],都会抑制浅的疲劳裂纹的形成。材料内部缺陷越深,对车轮损伤的程度也就越大。踏面以下大约10 mm 位置,疲劳断裂的应力级别是很低的,但同时材料缺陷会引入很大的应力集中,诱发疲劳源的形核[97],另外,随着轴重和运行速度的提高,轮轨接触面积减少[98],车轮轮辋内部萌生裂纹的“临界夹杂物尺寸”减小,轮辋萌生裂纹的可能性增加[99]。然而,对已存在踏面剥离的车轮进行损伤判定时,在一些亚表面疲劳裂纹源的位置并没有发现有材料缺陷的存在,这往往是因为裂纹的扩展是在压缩和剪切共同作用下进行的,裂纹面会不断摩擦,裂纹源位置的材料内部缺陷常因此而剥离,尤其是对于相对较软的夹杂物,如MnS[93]等。

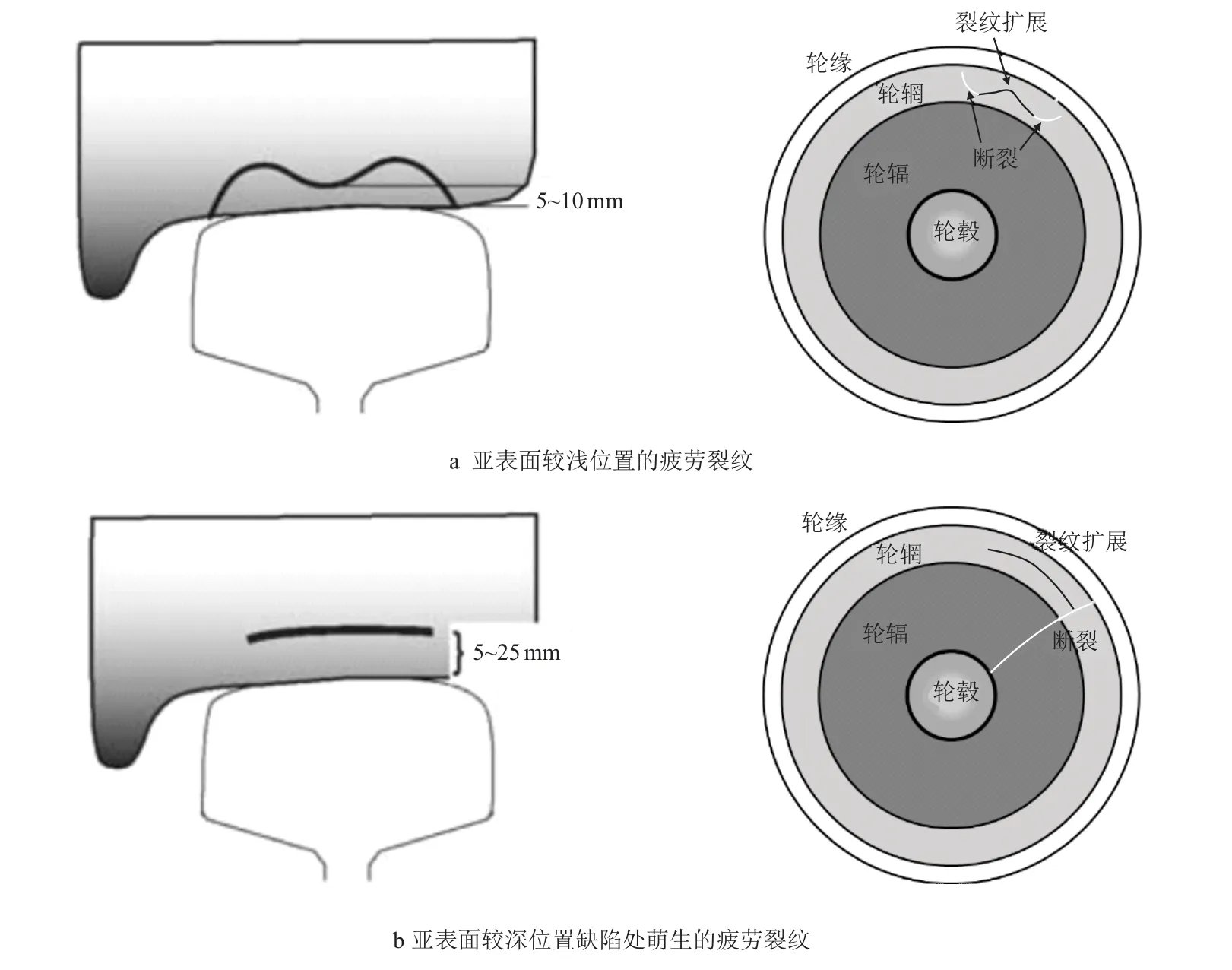

疲劳裂纹源在车轮亚表面位置萌生时,裂纹通常会沿着车轮径向方向扩展,直到20 mm 深度位置时裂纹才会发生偏转,在周向方向上继续扩展(图14a)[62];但是,裂纹在踏面以下5~25 mm 较深的位置上萌生时,裂纹的扩展会一直保持这个深度并沿着周向扩展(图14b)[62]。这两种情况下,疲劳断裂面都会出现典型的“河滩条纹”花样[90],如图15所示[82]。

图14 车轮亚表面疲劳裂纹的形核位置及扩展示意图[62]Fig.14 Typical appearance of subsurface fatigue cracks in wheels

图15 典型的车轮内部缺陷引发疲劳断裂的形貌[82]Fig.15 Opening of the natural defect after the end of the rolling contract fatigue test and typical shelling propagation

材料内部出现疲劳裂纹,不仅与车轮内部的杂质、夹杂物、空洞有关[77,90-91,96,100],还与接触面的应力状态有关。表面摩擦系数小于0.3[62]或大于0.8[101-102],或者车轮的侧面有横向接触应力[90],疲劳裂纹都会倾向在亚表面萌生。分析认为,表面摩擦系数过小或者车轮轮辋存在横向应力,会导致轮辋材料的塑性流变层向内部转移,而不是驻留在滚动接触面区域;另外,粗糙接触面下易引入拉应力场[103],而且是在完全弹性的接触条件下产生[101-102],这些原因促使材料内部疲劳裂纹的萌生和扩展。

4 结论

(1)车轮磨损属于表面接触问题,轮轨间的相对环境和载荷边界条件对车轮的磨损具有关键性的影响,接触面上的机械热交换作用是造成磨损的直接原因,导致了接触表面及近表面结构热弹性的不稳定。

(2)车轮疲劳是最主要的车轮损伤方式,源于材料成分的不均匀性(夹杂物、缺陷等)和服役过程中机械载荷引起的应力大小和方向上的反复变化,与磨损缓慢的损伤过程不同,疲劳往往会引发车轮表面、内部裂纹萌生与瞬间断裂,且难以探测。

(3)踏面硬度的增加降低了车轮磨损速率,但过大的踏面硬度诱导车轮表层塑性流变层明显变薄,促使疲劳裂纹向内部扩展角度增大,反而加剧了车轮滚动接触的疲劳损伤。

(4)车轮踏面接触损伤-磨损和滚动接触疲劳,是存在竞争机制的,应尽量减缓由表面高塑性应变引起的表面微裂纹的扩展,并且允许少量的磨损来起到踏面自我净化的作用。

(5)学者们对目前国际上成熟的片层珠光体车轮钢的耐磨性和延展性给予了肯定,但在局部热应力集中的情况下,踏面会发生组织相变而带来安全隐患。因此,为了使车轮材料的强度和韧度达到一个更加优良的平衡,需要在车轮的成分及工艺设计上做进一步突破,包括新型高速车轮钢的合金化研究、晶粒精准控制的先进冶金技术以及新型车轮轮形设计等;另外,由于环境和载荷历程都显著影响车轮的服役性能,因此,在高速车轮损伤研究领域,需要进一步结合实际运输工况和复杂环境带来的流-固耦合问题进行动力学的分析;再次,随着高速铁路的快速发展,如何提高镟修车轮的再次服役性能是亟待解决的现实问题,该问题的解决将显著降低运营成本,提升高速铁路运营安全。