特高压直流电压互感器换热结构设计及其对误差特性的影响研究

汪本进,王睿晗,吴士普,叶子阳,徐思恩

(1.中国电力科学研究院有限公司武汉分院,武汉 430074; 2.国网四川省电力公司,成都 610064)

0 引 言

为实现“双碳”目标,国家电网公司将进一步推进特高压直流建设以提高输送清洁能源的效率[1]。作为直流输电系统中最基本的传感单元,直流电压互感器(DCVT),承担着电能计量、电量监测、继保信号传送等重要作用[2-3]。作为测量装置,其准确度和稳定性是衡量DCVT性能好坏的最重要的指标参数[4]。同时随着以新能源和多网融合的数字赋能的新型电力系统的不断发展,电网对电量测量的精度要求越来越高。电阻是DCVT的主要元件,故电阻温升是影响测量误差最主要的因素[5-6]。因此需对该问题开展深入研究,提高DCVT的测量精度,以适应新型电力系统的需要。文献[7-9]均对采用SF6气体作为绝缘介质的DCVT温升进行了仿真。其中,文献[7-8]重点分析了温升对分压比误差的影响。研究结果表明温升对分压比误差影响较大,且电压等级越高影响越大。针对直流互感器的散热方式,文献[9]研究了DCVT散热方法,提出一种自热式线绕精密高压分压器的强制空气冷却法。采用该方法后,分压比的不确定度从35 ppm提高到20 ppm,但该方法只适用于电压等级低的设备。文献[10]对采用油介质的DCVT内部温度场进行了计算,得到与采用SF6作为介质的一致的结果:温升对分压比误差影响较大,且油介质条件下最大的误差可达1.584%。论文的研究对象是±800 kV DCVT,与±500 kV DCVT相比在散热结构上存在明显差异。最主要的区别是设计的互感器采用内外双气室结构,整个分压单元是一个气室,即内气室。而±500 kV互感器分压单元不是一个完整的气室,它是照分压单元数从上到下分为5个气室。两种不同的散热结构导致电阻温升存在较大的差异,为此文中重点针对±800 kV DCVT的电阻温升及其对互感器的误差影响开展分析讨论。

电阻温升大小与DCVT的分压单元、换热结构的设计、电阻材料(温度系数)的选择等密切相关,尤其是换热结构的设计至关重要。为改善特高压DCVT的换热,减小温升与气室内轴向温差带来的影响,设计了一种涡旋式换热结构的新型DCVT,并通过数值仿真与分压比误差测试试验对电阻温升与气室内轴向温差的改善效果进行了验证。

1 涡旋式换热结构的DCVT设计

1.1 分压体的设计

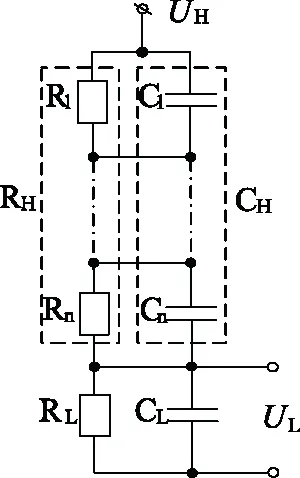

DCVT一般采用阻容分压结构[11-12],如图1所示。

图1 互感器整体结构Fig.1 Transformer overall structure

图1中,UH与UL分别为高压端与低压端的电压;RH与RL分别为高压臂电阻与低压臂电阻;CH与CL分别为高压臂电容与低压臂电容。电阻Ri与电容Ci并联为一个高压臂阻容单元[13-15]。设计的±800 kV特高压DCVT高压端共有16个阻容单元32节并联电阻(RH=400 MΩ,CH=206.25 pF),每一阻容单元的具体构成如图2所示。

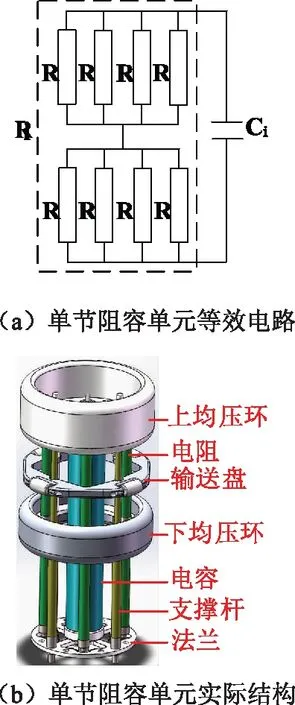

图2 单节阻容单元具体构成Fig.2 Single-section blocking unit concrete

图2中,每4个电阻(单个电阻阻值为50 MΩ)并联为一节,每两节电阻串联即为R1,图中电容并联接在两端,在过电压作用时起到保护设备的作用[16-17]。为使内部电压均匀和减小泄漏电流,每一分压单元设计了两个半径相等,径向高度不同的均压环。

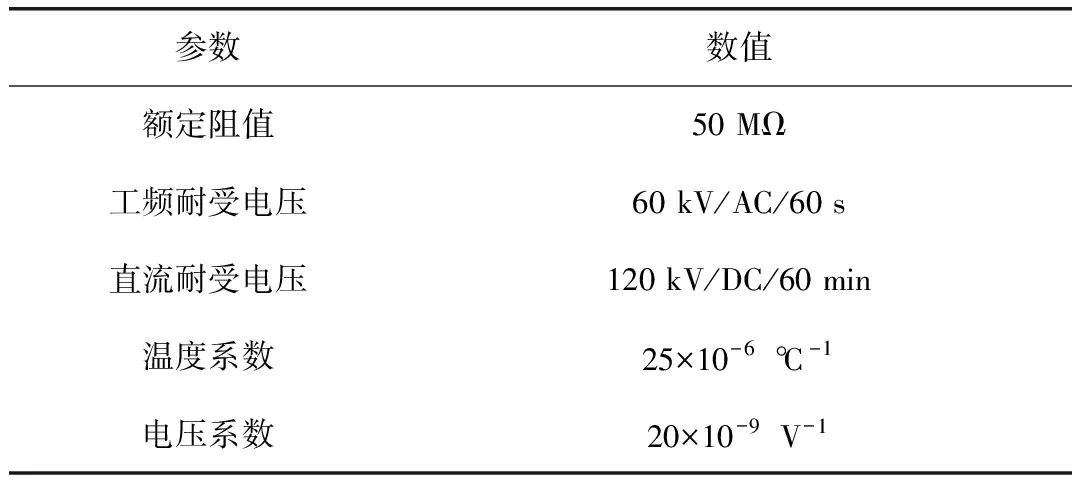

1.2 电阻选型

对DCVT而言,电阻是决定其测量精度的关键。文献[18-19]指出电阻测精度与电阻温度系数,电压系数应满足:

|TC·Δtmax|+|VC·ΔUmax|≤α

(1)

式中α是DCVT的测量精度;Δtmax为额定电压下DCVT内部的最高温升,℃;ΔUmax为单个电阻的最大电压变化量,V;TC为电阻的温度系数,℃-1;VC为电阻的电压系数,V-1。

设计中DCVT的测量精度为0.2级,即α=0.2%。设计要求直流电压互感器最大电压变化范围为其额定电压的10%~150%,故每个电阻单元电压测量变化范围为ΔUmax=(150%-10%)×800/32=35 kV。利用式(1)可得电阻温度系数与电压系数与温升关系如图3所示。

图3 电阻温度系数与电压系数和温升的关系Fig.3 Relationship between resistance temperature coefficient and voltage coefficient and temperature rise

由图3可知,随着温升的增大,满足测量精度所要求的电阻电压系数与温度系数均减小。综合考虑:温度系数取25×10-6℃-1,电压系数取20×10-9V-1。电阻的设计参数如表1所示。

表1 电阻参数Tab.1 Material parameters of resistance

1.3 换热结构的设计

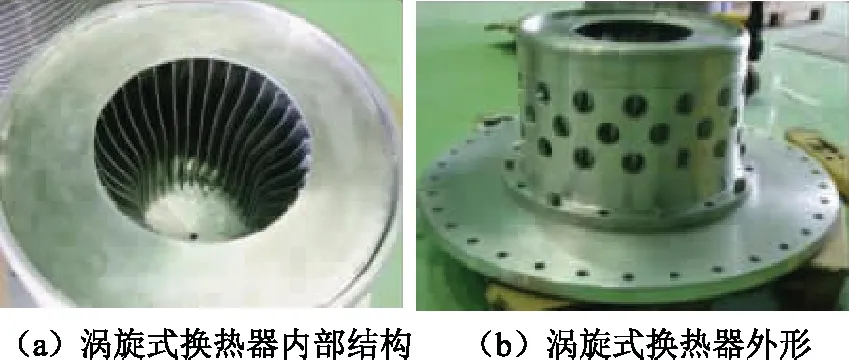

涡旋式换热器配合双气室的换热结构是本DCVT的最大特点。其中,双气室结构如图4所示。

DCVT内外气室(绝缘需要采用两个气室设计)均采用SF6作为绝缘气体。电阻发热会使气体在两个气室之间循环流动。由于顶部加装了涡旋式换热器,它可加快气体在两个气室之间的循环流动的流速,从而加快了SF6气体与电阻的热交换,一方面加速了内部温度均衡,另一方面通过气体与电阻的热交换降低了电阻温升速度。涡旋式换热器的结构示意图见图5。

图5 涡旋式换热器结构示意图Fig.5 Structure diagram of vortex heat exchanger

涡旋式换热器采用双层结构设计。外部采用排孔形式,内部装有涡旋状的直肋换热片。排孔为气体流动提供通道,内部采用肋片形式则最大化增大气体与之接触面积,从而使换热效率达到最优[20]。图6是涡旋式换热器实物。

图6 涡旋式换热器实物图Fig.6 Vortex heat exchanger physical object

2 DCVT内部温升计算

2.1 温升计算数学模型的建立

可将SF6的流动看成不可压缩气体的层流流动。故可建立DCVT内部温升数学模型[20-22]:

(1)控制方程

质量守恒方程:

(2)

动量守恒方程:

(3)

能量守恒方程:

(4)

式中ρ、u、k、T、μ、Cp分别表示流体的密度(kg/m3)、速度(m/s)、传热系数[W/(m·K)]、温度(℃)、粘性系数(Pa·s)、恒压热容[J/(kg·℃)];g表示重力加速度(m/s2)。计算时通过热源与速度、温度的关系建立温度场与流场的耦合。

(2)边界条件

环氧筒内壁、与底座连接面、法兰表面满足热绝缘边界条件:

n·(k∇T)=0

(5)

环氧筒外壁与换热器换热片表面满足对流换热边界条件:

(6)

计算域中固体壁面添加无滑移边界条件:

u=v=w=0

(7)

式中h为表面传热系数,数值为11.4 W/(m2·K)(外部气体为空气),T1为发热电阻表面温度(℃),T0为环境温度(℃),u、v、w为气体x,y,z方向流速。

(3)初始条件

(8)

2.2 温升的求解

2.2.1 物理模型的建立

DCVT中均压环、电容及支撑杆等结构对温升影响较小,故在建模时不予考虑,图7是建立DCVT内部温升物理计算模型。

图7 加装换热结构的DCVT模型Fig.7 Model of DCVT with heat transfer structure

2.2.2 材料赋值

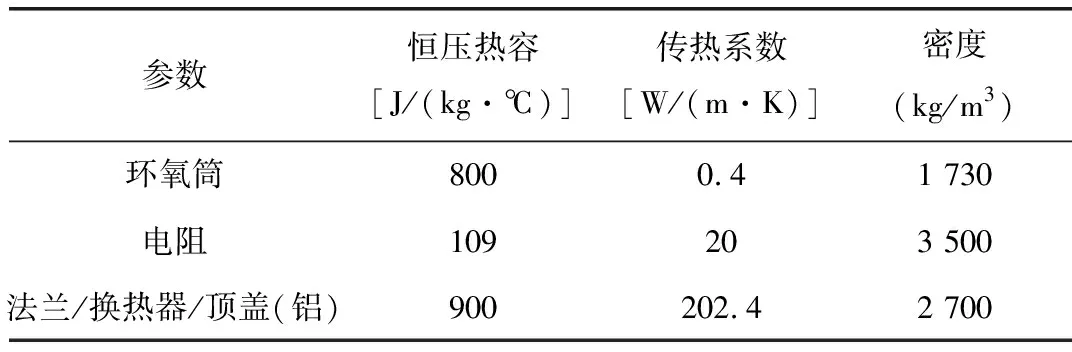

模型中材料赋值如表2所示。

表2 固体部分材料参数Tab.2 Material parameters of solid part

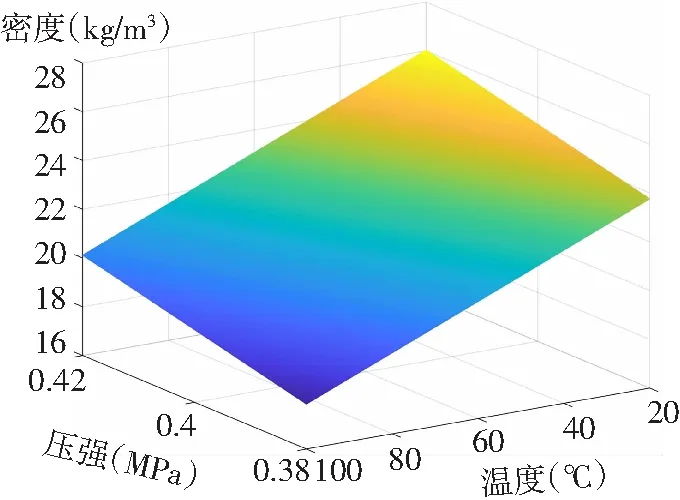

SF6绝缘气体的流动是DCVT内部换热的主要形式,因此SF6的物性参数对温升计算至关重要。论文考虑了SF6气体物性参数随温度的变化。基于SRK状态方程,对工作气压(0.35 Mpa ~0.4 Mpa)下SF6物性参数进行了计算,得到其密度ρ随温度、压强的变化的规律如图8所示,相应的各项物性参数拟合曲线分别如式(9)~式(12)所示:

ρ=3.66+56.79P-0.074T

(9)

Cp=640.1+1.6T+2.6×10-3T2

(10)

Mu=1.5×10-5+6.4×10-8T-7.4×10-11T2

(11)

k=0.013+8.8×10-5T+5.4×10-8T2

(12)

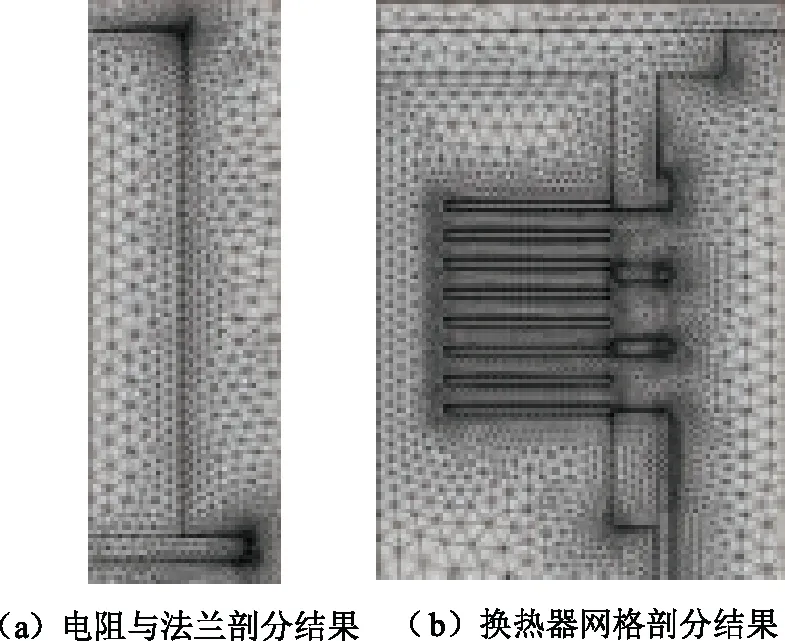

2.2.3 网格剖分

从网格剖分的角度来看,DCVT具有如下特点:

图8 SF6气体密度、温度与压强的关系Fig.8 Relationship between density and temperature and pressure of SF6 gas

(1)尺寸差异较大,且不规则形状居多。换热片厚度与环氧筒高度尺寸相差30多倍,尺寸差异大。而网格剖分的重点换热器结构极其不规则,尤其是肋片,网格剖分困难;

(2)SF6气体流动性强,气、固交界面流动情况复杂,普通网格难以体现SF6的流动性[23-25]。

为解决上述问题,针对尺寸差异大的特点,在粗网格剖分的基础上,对尺寸较小处采用六面体网格进行细分;不规则结构则是先进行结构类型划分再进行网格精细化处理。为体现SF6流动性,在气、固交界面采用边界层网格剖分。具体网格剖分形式见图9。

图9 网格剖分结果Fig.9 Mesh subdivision results

表3是网格剖分结果。

表3 网格数与自由度Tab.3 Number of grids and degree of freedom

3 计算结果分析

为使DCVT内部温升达到充分平衡,计算时长取为9 h(试验验证9 h可达发热平衡)。为对比换热器换热效果,计算时电阻温升至4.5 h时加装换热器,比较后面4.5 h加装和未加装换热器时DCVT内部温升情况。

3.1 温升计算结果

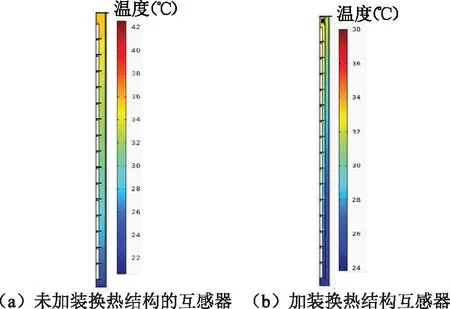

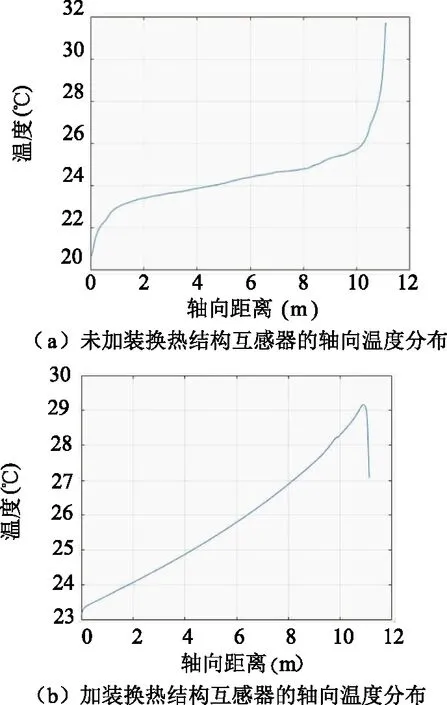

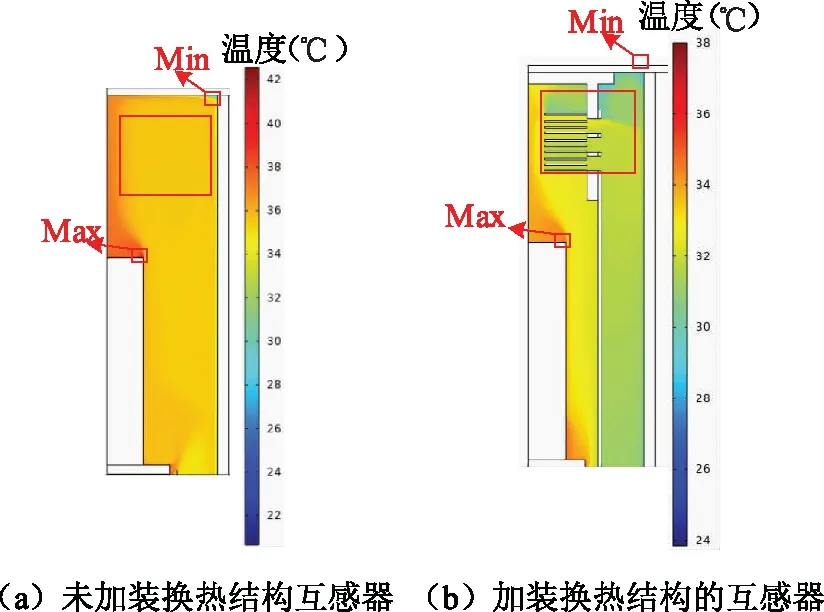

由图10~图12可知:

(1)加装换热器后,可将DCVT内部温升幅值下降10.5%(整体幅值下降4 ℃),如图10所示。轴向温差从未加装的20 ℃下降至14 ℃(见表4),降幅达43%。

图10 互感器内部气室温度分布情况Fig.10 Temperature distribution of gas chamber inside the transformer

表4 轴向温度分布Tab.4 Axial temperature distribution

(2)图11进一步揭示了涡旋式换热器不但改善了DCVT的内部温升,还改变了轴向温度的分布。如图13所示,未加装换热器时DCVT轴向温度随着轴向距离的增大呈现非线性变化。轴向距离小于10 m时温度上升较为缓慢;当轴向距离大于10 m时,温度迅速上升到最大值。加装换热器后,DCVT轴向温度近似成线性变化。这是因为随着距离的增加,电阻线性增加。在通流电流相同的情况下发热也线性增加。这表明涡旋式换热结构可使分压器每节电阻发热相同,即每节电阻的温度系数都是相同的,从而消除了因电阻温度系数不同造成电阻温升不同带来的测量误差。

图11 互感器内部沿轴向温度分布Fig.11 Axial temperature distribution inside the transformer

(3)图12是加装换热器结构后DCVT顶部温度的对比。由图12可知,未加装换热器时,DCVT顶部温度都很高,均超过34 ℃;加装换热结构后,顶部温度得到明显改善,如图12深色所示区域。该区域内的温度均降至30 ℃以下。DCVT顶部是其内外层气体热量交换区域,即顶部温升低,SF6气体对互感器换流散热效果好,反之则散热效果差。图12表明换热器正是通过加强顶部气流对流换热而达到改善直流分区器内部温升的目的。

图12 互感器顶部温度分布情况Fig.12 Top temperature distribution of the transformer

综上所述,涡旋式换热器不但对DCVT内部换热效果良好,还能改善轴向温差分布,减少因电阻温升不均带来的测量误差。

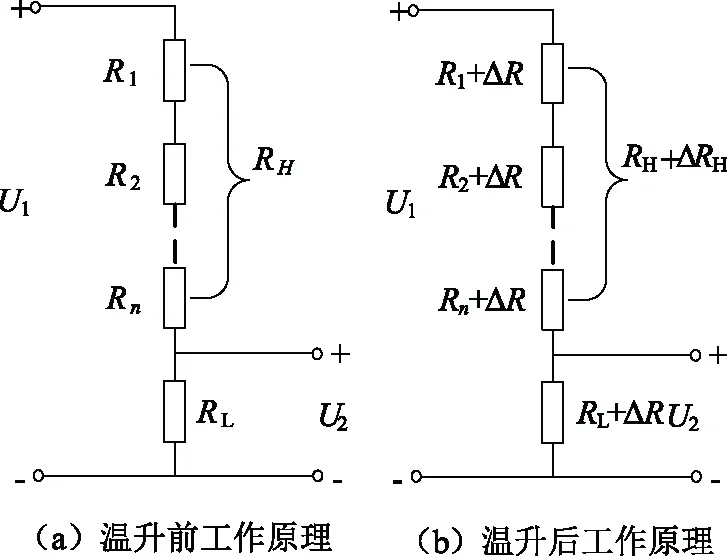

3.2 温升导致误差分析

DCVT电阻温升会导致分压电阻阻值偏移产生分压比误差,DCVT温升前后工作原理如图13所示。

图13 DCVT温升前后工作原理Fig.13 Working principle of DCVT before and after temperature rise

DCVT在设计时由于工艺等问题存在基本误差,如式(13)所示:

(13)

式中KN为DCVT的标称分压比;Kx为DCVT的实际分压比。温升后DCVT的误差如式(14)所示:

(14)

(15)

(16)

令1/KN=A,由式(13)~式(16)可得温升造成DCVT的误差如式(17)所示:

(17)

安装涡旋式换热器配合双气室结构的DCVT中电阻温升值如图14所示。

图14 加装换热结构的互感器电阻温升值Fig.14 Value of resistance temperature rise of voltage transformer with heat exchange structure

高压臂与低压臂电阻偏移值分别为:

(18)

ΔRL=RL·TC·ΔTL

(19)

式中TC为电阻的温度系数;ΔT为电阻产生的温升(数值见图15);±800 kV DCVT的标称分压比为4 000,即KN=4 000,由式(17)~式(19)可知,温升造成DCVT的误差为0.025%,由此可知温升对DCVT测量精度影响较小,满足0.2级准确度要求。

4 温升对DCVT误差影响试验

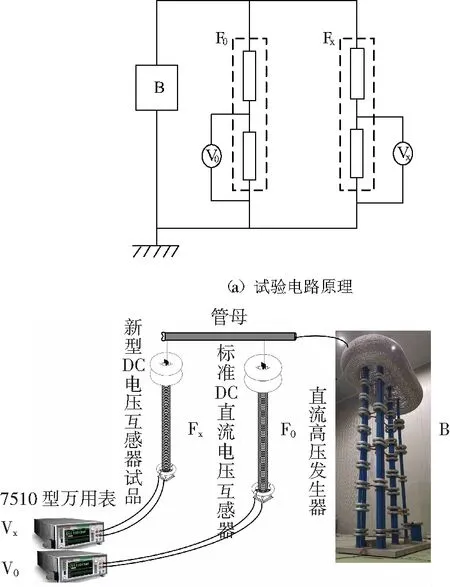

4.1 试验原理

为验证设计的正确性,开展了DCVT误差准确度测试试验,具体流程图如图15所示。

图15 试验流程Fig.15 Testing procedures

根据直流高压分压器检定规程制定本样机的分压比测量试验方案。试验采用电压比法,试验原理如图16所示。图16(a)中F0与Fx分别表示参考直流电压互感器与被检直流电压互感器;B为直流高压发生器及其调压控制装置;V0与Vx为数字电压表,具体接线如图16(b)所示。

图16 分压比误差测量试验原理Fig.16 Test principle of partial pressure ratio error measurement

试验选用准确级为0.1的参考DCVT进行比对,通过调压装置分别在正极性电压与负极性电压条件下调整电压值为5%、20%、40%、70%、100%、125%、150%倍的额定电压进行试验,分别测量升压与降压过程中参考DCVT与样品的二次电压输出值,并记录对应电压条件下的分压比误差值,当对应的所有分压比误差值均在0.2级准确度要求限值之内时,认为样品符合测量精度的要求。

温升试验时施加设备运行的最高电压Um(816 kV),每小时在顶部法兰位置进行一次温度测量,当温升<1 k/h时,认为达到设备内部达到热平衡状态。

4.2 试验结果

记录试验过程中二次侧输出电压,分压比误差计算方法如式(20)所示:

(20)

式中K1为试品的额定分压比;KN为标称互感器的分压比;U1为试品的二次电压值;UN为标准互感器二次电压值。

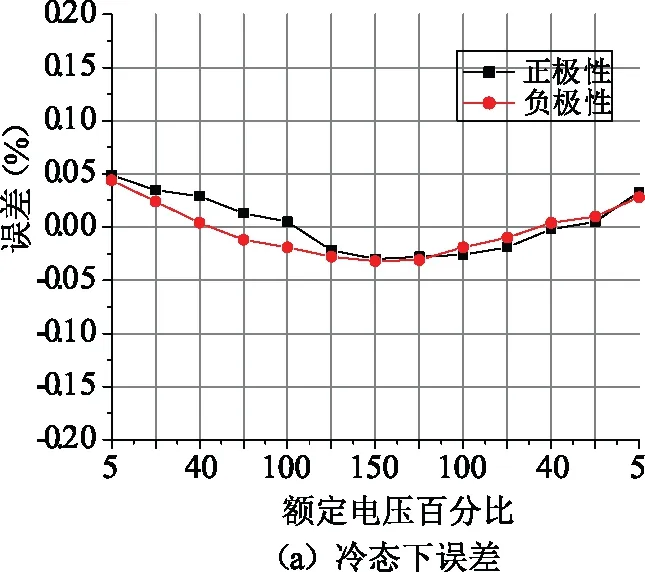

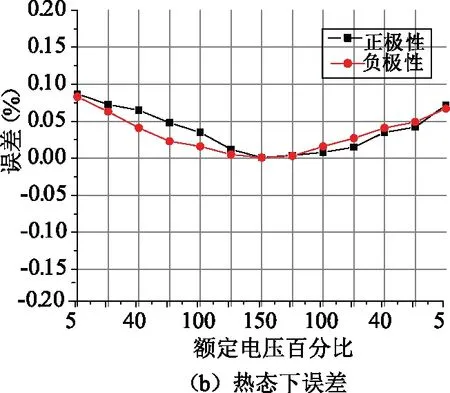

图17为在DCVT冷态、热态两种不同状态下,施加不同极性电压时互感器分压比误差变化曲线。这里冷态是指DCVT处于尚未运行的状态,认为此时内部温度与环境温度相同;热态是指DCVT内部经长期运行达到热稳定的状态。图18为热态下DCVT正负极性分压比误差变化曲线。由图17,图18可知:无论电压为何种极性,热态下分压比误差均比冷态误差大,两者误差相差小于0.03%,与计算值0.025%相符。尽管如此,互感器在冷、热两种不同状态下施加正、负极性不同电压时,其误差均远小于0.2级误差限值的要求,表明互感器的测量精度满足要求,即涡旋式换热结构设计确保了即使在温升条件下互感器的测量精度也可得到保障。

图17 DCVT冷态、热态分压比误差曲线Fig.17 Error curve of cold and hot voltage division ratio ratio of DCVT

图18 热态下DCVT正负极性 分压比误差变化曲线Fig.18 Error curve of positive and negative polarity voltage division ratio of DCVT

5 结束语

文章提出了一种涡旋式换热结构设计的DCVT,并对其内部温升进行了建模仿真和分压比误差试验,得到如下结论:

(1)设计的涡旋式换热结构具有良好的换热效果。它可将DCVT内部温升幅值从42℃下降到38℃,降幅达10.5%,轴向温差降幅可达43%,由电阻温升产生的误差0.025%,远小于0.2级误差限值;

(2)涡旋式换热结构不但改善了DCVT轴向温差,更重要的是改善了轴向温度分布变化,即涡旋式换热结构可使分压器每节电阻发热相同,即每节电阻的温度系数都是相同的,从而消除了因电阻温度系数不同造成电阻温升不同带来的测量误差;

(3)分压比误差试验揭示了互感器在冷、热两种不同状态下施加正、负极性不同电压时,其误差均远小于0.2级误差限值的要求;

(4)理论计算和试验结果均表明涡旋式换热结构设计确保了DCVT即使在温升条件下也具有良好的测量精度。