化工企业循环冷却水系统优化改造

杨 杰, 杨志岗, 张 林

(河南心连心化学工业集团股份有限公司, 河南新乡 453700)

某化工企业45万t/a煤制合成氨、80万t/a尿素装置于2013年11月建成投产,采用当前国内先进的水煤浆加压气化工艺,配套宽温耐硫变换、低温甲醇洗、液氮洗、中压氨合成、CO2汽提法尿素工艺及公用工程。其中公用工程设置有3套循环冷却水场,分别用于空分装置、合成氨装置、尿素装置。

1 工艺介绍

3套循环水场均采用砼结构逆流式凉水塔,单塔冷却水量为5 000 m3/h,其中空分、合成、尿素循环水分别设置凉水塔3座、5座、4座。循环水流程为:循环水通过凉水塔冷却降温后进入凉水池,通过凉水池与吸水池连通管进入吸水池,之后通过循环水泵加压输送至各岗位循环水冷却器。换热之后的回水再回入凉水塔循环降温;另一路回水经旁滤器过滤之后进吸水池。

3套循环水场投运后,相继出现循环水浊度高、循环水中杨絮多、装置电耗高等问题。为此,根据循环水装置实际运行情况,采取增加除铁装置、封闭凉水塔及风机驱动改为水轮机拖动等优化措施,稳定了循环水水质和降低了装置电耗,实现了循环水装置的安全、稳定、经济运行。

2 改造措施

2.1 旁滤器进口增加除铁装置

循环水装置投运后,循环水补水含铁量(体积分数)平均值在1.3×10-6左右,最高时达1.8×10-6,补水中的铁离子含量高且为二价铁,在空气中容易氧化成三价铁而形成胶体物质。旁滤器不能有效过滤胶体,造成循环水浊度增加(一般在30 NTU左右,最高时可达到60 NTU左右),易在装置中沉积导致局部腐蚀,不利于系统稳定运行。

2.1.1 改造内容

为降低循环水系统铁离子含量和循环水浊度,稳定循环水水质,该企业联合GE公司技术人员进行现场试验,在旁滤器进口增加除铁装置,包括计量泵及加药桶,用于投加除铁助滤剂。旁滤器进口虚线部分为新增除铁装置(见图1)。

图1 循环水旁滤器进口增加除铁装置

2.1.2 改造效果

项目投运后,改造前后数据见表1。

由表1可知:合成循环水铁离子体积分数下降5.8×10-6,浊度下降44 NTU,浓缩倍数提高0.73,每天可减少补水量为919 m3。在改善循环水浊度的同时,提高了循环水浓缩倍数[1-2],节约了一次水用量。

表1 合成循环水增加除铁装置后循环水水质对比

2.2 凉水塔封闭改造

由于企业周围生长大量杨树、柳树,在4月下旬—6月上旬期间空中漂浮的杨絮、柳絮较多,而凉水塔无防护拦截网,致使空气中的杨絮、柳絮通过进风口进入凉水塔后带入循环水。循环水凉水池与吸水池连通管处装有格栅,格栅堵塞比较严重,每天清理工作量很大。若处理不及时,导致吸水池液位低,影响循环水水泵安全运行。杨絮、柳絮随循环水进入后系统,极易堵塞换热器,不利于生产系统稳定运行。

2.2.1 改造内容

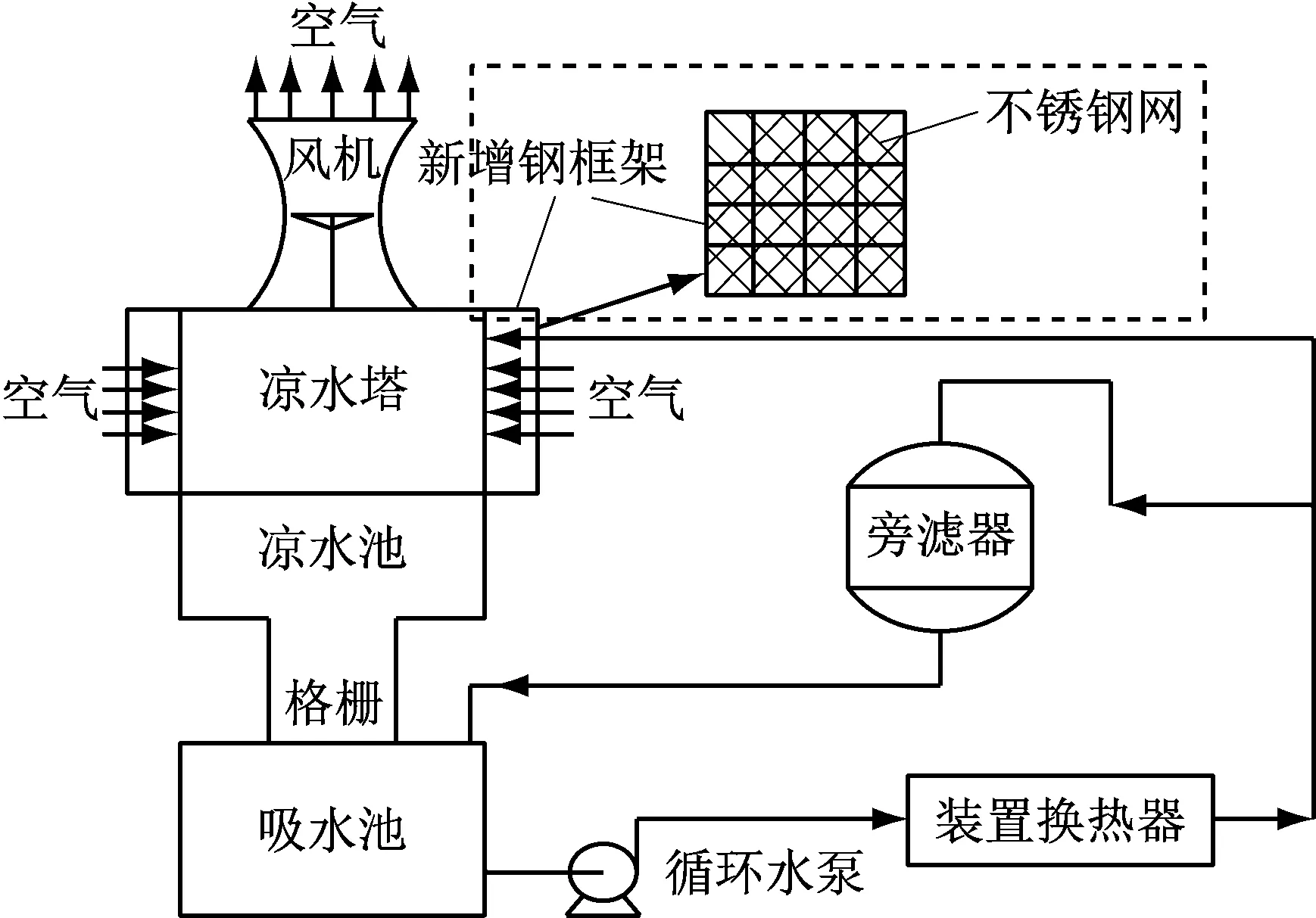

在凉水塔前后两侧通风口处安装钢框架,并在框架上吊挂不锈钢网,对进入凉水塔的空气进行过滤,从源头上避免杨絮、柳絮等杂质进入循环水系统。凉水塔封闭改造示意见图2,其中虚线为新增钢框架及不锈钢网。

图2 循环水凉水塔封闭

2.2.2 改造效果

通过实施改造,合成循环水滤网清理频率由每2 h/次延长至每6 h/次,大大降低了员工劳动强度。改造前后每月循环水水温数据见表2。

表2 合成循环水凉水塔封闭前后循环水水温变化

由表2可知:循环水水温无明显变化,本次改造未影响凉水塔降温效果。

2.3 风机改水轮机拖动

合成循环水共有5台风机,原设计均为电机驱动,单台风机电机功率为200 kW,正常运行电流为220~240 A,每台风机8 h耗电量在984 kW·h左右,循环水岗位电耗较高。

2.3.1 改造内容

对循环水运行现状进行分析,合成循环水系统上水压力为0.41 MPa,回水压力为0.26 MPa,循环量为18 000~21 000 m3/h。经与水轮机厂家联系,对合成循环水1#、4#风机进行改造(见图3),将电机驱动改为由水轮机驱动,利用循环水回水能量拖动水轮机,以减少系统电耗[3-4]。

图3 循环水风机由电机驱动改为水轮机拖动

2.3.2 改造效果

实施改造后,合成循环水1#、4#水轮机运行稳定,水轮机运行参数见表3。

表3 合成循环水水轮机运行参数

改造前后合成循环水运行参数变化见表4。

由表4可知:系统上水、回水压力无变化,循环量减少36.8~493.0 m3/h,凉水塔进出水温降约0.38 K,循环水系统运行稳定。

单台风机耗电量约123 kW·h,拆除合成1#、4#风机电机,即日节电量为5 904 kW·h。按照电价为0.55元/ kW·h计算,改造后每日节约电费为3 247.20元,每年(按330 d计算)节约电费107.16万元。

表4 改造前后合成循环水运行参数变化

3 结语

企业针对自身循环水系统运行存在问题,通过增设除铁剂投加装置、改造凉水塔等措施,有效改善了循环水水质,降低了滤网清理劳动强度;通过风机驱动由电机改为水轮机拖动,有效降低了循环水用电,实现了循环水系统的安全、稳定、经济运行。