特大型煤气化污水预处理装置提质增效管理研究

黄书华

(中天合创能源有限责任公司, 内蒙古自治区鄂尔多斯 017000)

某煤气化装置采用GE水煤浆气化工艺,气化炉10开4备,配置有6台沉降槽和灰水槽。气化操作压力为6.5 MPa,正常生产中气化炉、洗涤塔排出的高压黑水,经过高压闪蒸、低压闪蒸及真空闪蒸回收热量,再经沉降槽絮凝沉淀后,大部分高压黑水返回灰水处理工序循环使用。为确保整个气化系统内灰水循环水质的稳定性以及减缓设备管线结垢速率,同时为防止氨氮的累积,实际生产中需连续向下游污水处理装置外排体积流量为600 m3/h的气化污水。

为减轻下游污水处理装置负荷,项目设计了国内首套煤气化污水预处理装置(共2个系列),用于处理来自煤气化装置来的含氨氮(质量浓度为380 mg/L左右)污水。污水经煤气化污水预处理装置单系列处理后,氨氮质量浓度约150 mg/L。2个系列处理后的污水混合后,氨氮质量浓度控制在300 mg/L以内,满足下游污水处理装置生化需求。该污水预处理装置于2016年12月投产运行。因实际运行中原料煤中灰分质量分数达到18%左右(其中含有大量钙镁组分),超过灰分质量分数为10%的设计标准,严重影响污水预处理装置中汽提塔等设备的运行效果及周期。至2019年年底,煤气化污水预处理装置连续运行周期在30 d左右。最终,污水预处理装置检维修费用上升,且外送气化污水中氨氮指标不稳定,对下游污水处理装置时常造成冲击。

通过研究装置运行机理,对存在的问题逐一分析,找出引起煤气化污水外排氨氮不稳定、影响长周期运行的原因,并采取相应措施。

1 工艺原理

1.1 污水沉降

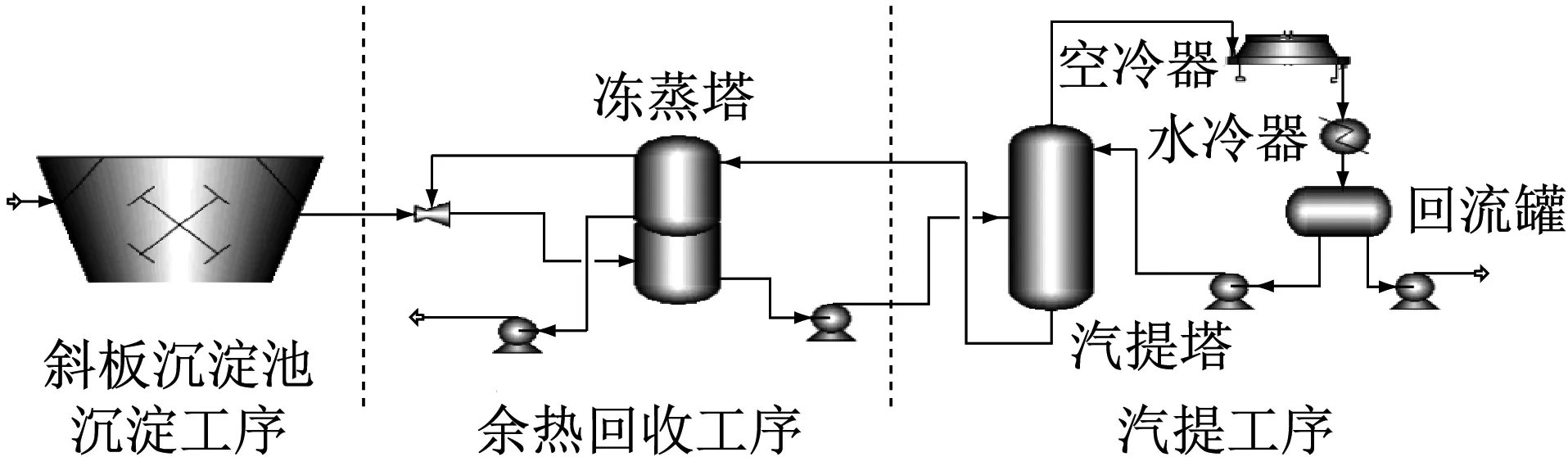

某煤气化污水预处理装置由沉淀、余热回收、汽提3个工序组成,工艺流程示意图见图1。

图1 气化污水预处理装置工艺流程示意图

沉淀工序主要是用来减少煤气化来灰水中的悬浮物及钙镁离子,以减缓汽提过程中塔盘结垢速率。沉淀工序的主要设备为斜板沉淀池,结构见图2。

图2 斜板沉淀池简图

在微溶电解质溶液中,各有关离子浓度幂之乘积称为离子积。对于微溶电解质AnBm来说,溶液中[A]n[B]m称为其离子积。

对于微溶电解质AnBm来说,C(A)C(B)称为其溶度积,用符号Ksp表示。C(A)、C(B)分别为A离子和B离子的物质的量浓度。

根据沉淀的溶解和生成原理,按照溶度积规则,当溶液中[A]n[B]m

污水中微溶电解质Mg(OH)2的Ksp在常温下约为1.8×10-11,Mg(OH)2的离子积为[Mg2+][OH-]2。

为使污水中钙镁离子化合物浓度下降,必须控制OH-离子浓度,使得微溶电解质溶液中[Mg2+][OH-]2大于1.8×10-11,就会在斜板沉淀池生成沉淀,进而降低进汽提塔等设备管线中污水的硬度,减缓结垢速率。

1.2 铵根离子转氨水化合物

沉淀工序中,气化装置来污水在搅拌池的混凝搅拌器及絮凝搅拌器的作用下,与质量分数为20%的氢氧化钠(NaOH)发生反应。

1.3 污水汽提

污水经沉淀工艺的斜板沉淀池沉降和反应后,再由提升泵升压,经二级喷射器与闪蒸汽混合加热到80 ℃后进入二级闪蒸塔。二级闪蒸塔出水经一级喷射给料泵提升后,进入一级喷射器与闪蒸汽混合加热到110 ℃,再进入二级闪蒸塔。二级闪蒸塔出水经汽提塔给料泵提压后从汽提塔中部的污水进口分布器进入。

0.45 MPa的低压蒸汽从汽提塔底部进入。汽提塔提馏段设计采用抗堵固阀塔内件,精馏段设计采用散堆填料。塔顶采出后设置氨水冷凝器和水冷器。

夹带NH3·H2O的气化污水进入汽提塔中,利用低压蒸汽对灰水进行加热,发生化学反应,加热破坏了NH3·H2O使NH3逸出。收集逸出的NH3,经提浓冷却形成氨水,再收集至回流罐。其中部分作为副产品外送,部分作为汽提塔塔顶回流液返回汽提塔。

1.4 余热回收

利用汽提塔塔底排出的气化污水闪蒸出的气相,经喷射器预热提升至进入汽提塔的气化污水温度,以回收外送气化污水的热量,减少低压蒸汽消耗,同时也降低了外送气化污水的温度。

2 沉降操作优化

2.1 延长沉降时间,增强絮凝沉降效果

絮凝沉降是矿业和煤化工等领域进行固液分离的重要技术之一,通过在重力作用下,完成固相物质在液相中的迁移[1-2]。对气化装置来灰水取样分析,分别记录垂直沉降1 min、3 min、5 min、7 min后上层清液体积。清水分离率与垂直沉降时间的关系见图3。

图3 垂直沉降效果与沉降时间的关系

通过垂直沉降实验,发现有效沉降时间是制约清水分离率的关键因素。

通过清理斜板沉淀池内的淤泥以及增加斜板沉淀池的体积,增加灰水在斜板沉淀池内的停留时间,可延长有效沉降时间,最终,气化污水絮凝沉降效果明显,汽提塔运行过程中压差明显趋于平稳。

2.2 提升碱度,降低灰水硬度

根据斜板沉淀池的设计原理,要使污水中析出沉淀或沉淀更完全,就必须创造强碱性条件,使其离子积大于Ksp,这样灰水中钙镁离子在斜板沉淀池以沉淀的形式沉积,降低了汽提塔塔盘结垢速率,进而延长煤气化污水预处理装置的运行周期。

在运行实践中,通过改变加入斜板沉淀池内的碱量,分析经斜板沉淀池后灰水中硬度指标。设定1月9—12日为T1试验段、2月9—12日为T2试验段。T1和T2试验段内pH值分别为9.2和11.8。每日各取3个时间点的灰水硬度值,结果分析后发现:试验段T1内平均硬度在460以上,试验段T2内平均硬度在200以下。

通过实践表明,在微溶电解质溶液中,加入含有同离子的强电解质NaOH时,微溶电解质多相平衡将向沉淀的方向移动,可降低气化污水中灰水的硬度。随着斜板沉淀池出口污水硬度的下降,出口污水中氨氮指标同步下降。

3 汽提塔操作优化

通过低压蒸汽和气化污水在汽提塔内直接接触,将气化污水中的NH3·H2O分解成挥发性的NH3后,氨氮则由液相扩散到气相。

某煤气化污水预处理装置就是运行此法的典型案例。汽提过程在固阀筛板塔内用低压蒸汽加热,低压蒸汽与气化污水在塔盘上逆流接触。塔顶出来的游离NH3经回流液吸收后,产生浓度一定的工业用氨水,避免了NH3的排放。

在操作过程中,当塔顶气在带压状态下温度低于45 ℃时,少量的NH3和CO2会发生化学反应,产生氨基甲酸铵(NH4COONH2),此反应为可逆反应。NH4COONH2沉积结晶后会堵塞出塔顶管线和回流罐顶部气相管线,制约装置汽提塔平稳运行。所以,经过摸索,将回流罐压力控制在15 kPa左右,出氨水换热器温度控制在45~55 ℃之间,可有效保障汽提塔操作的平稳性。

综合沉降工序优化和汽提塔操作优化,汽提塔平均运转周期由2017年的30 d提升至2020年的63 d。

为提升汽提塔运行周期,与研究院合作开发并应用抗堵塔盘,改造后的汽提塔运行周期由塔盘改造前的63 d提升至88 d以上。

由于气化污水预处理装置的长周期运行,每年检修次数减少了3次,按每次40万元费用计算,每年可节约检修费用120万元。

4 换热系统操作优化

根据煤气化污水预处理装置的工艺特点,影响能耗的主要因素为汽提塔的蒸汽消耗及喷射器回收汽提塔外送污水热量的效率。

4.1 单系列煤气化污水预处理单元

通过沉降工序和汽提工序的优化,在保障煤气化污水合格外排至下游污水处理装置的前提下,单系列煤气化污水预处理单元运行替代双系列运行模式已能满足生产需求,直接节省1个系列汽提塔的蒸汽消耗。

单系列蒸汽消耗为18 t/h,按年运行小时数为8 000 h计算,停运1个系列,可节省蒸汽量144 000 t,按所用0.45 MPa蒸汽价格为26元/t计算,每年可节省蒸汽成本为374.4万元。同时,单系列碱液消耗为3.2 t/h,按年运行小时数为8 000 h计算,停运1个系列,可节省用碱液量为25 600 t,按20%质量分数NaOH价格为295元/t计算,每年可节省碱液成本为755.2万元。

4.2 在线酸洗喷射器

通过改造实现的在线酸洗喷射器,有效提升了喷射器回收汽提塔外送污水热量的效率,保证了煤气化污水进入汽提塔的温度,可明显降低汽提塔汽提低压蒸汽的消耗。

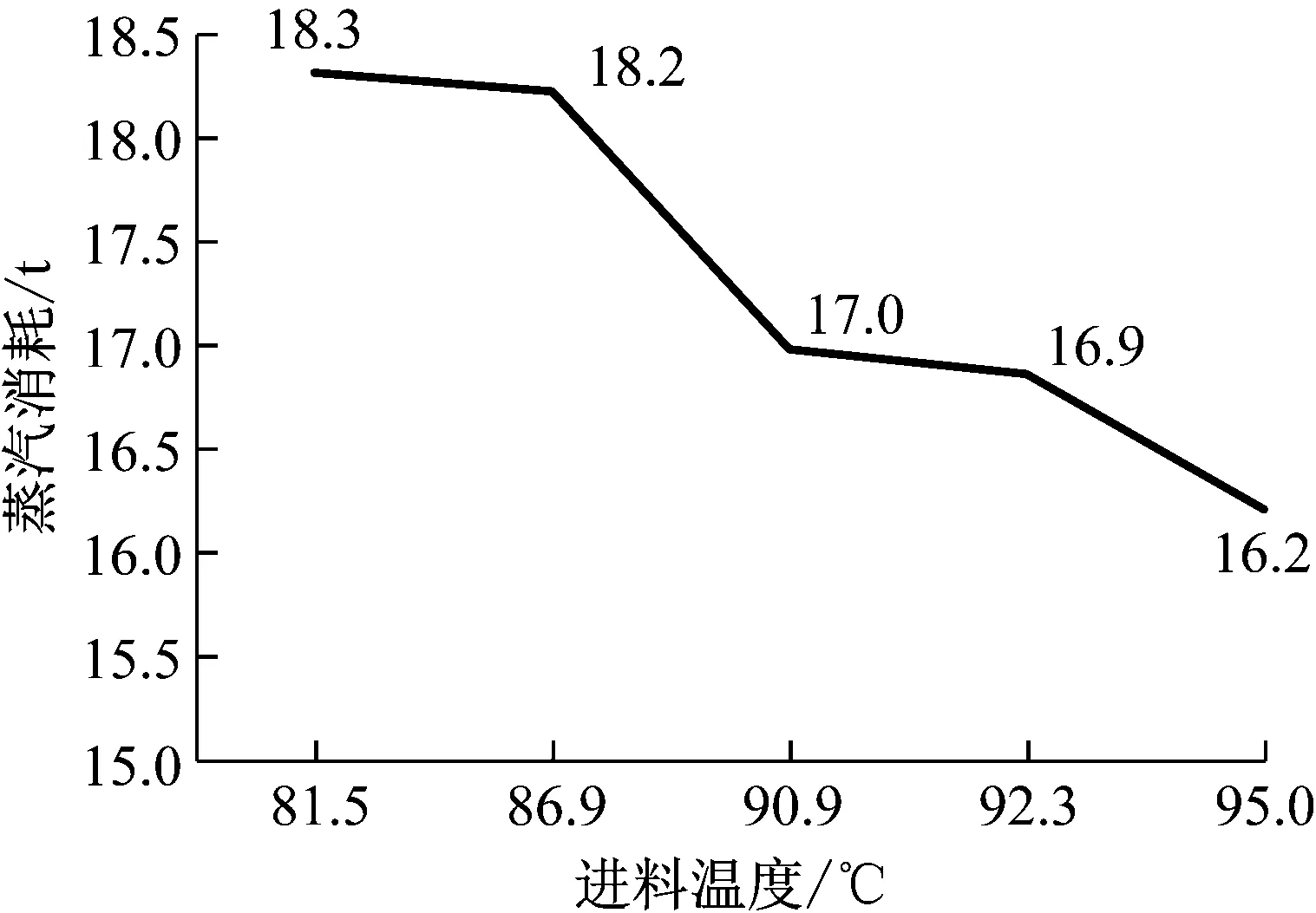

通过全开污水进喷射器的入口阀门、关闭喷射器旁路,污水进汽提塔进料温度明显上升,进料与塔釜之间的温差缩至最小,蒸汽单耗同步下降,每小时可节约2.1 t(见图4)。

图4 蒸汽消耗与进料温度的变化趋势图

经测算,按当年平均运行周期为60 d(到30 d后喷射器效果下降),节约蒸汽小时数为4 000 h/a计算,2020年全年节省蒸汽量为8 400 t,一年节省下来的生产成本为21.84万元。

通过以上措施,共计一年节省下来的0.45 MPa蒸汽成本为396.24万元。

4.3 管壳式换热器

管壳式换热器稳态传热方程:Q=K·A·Δt,其中Q为热负荷,K为总传热系数,A为换热面积,Δt为平均温差。

在A一定的工况下,要使管壳式换热器发挥最大作用,需要提升K或Δt。管壳式换热器带走的热负荷取决于K·Δt[3-5]。

对于管层的介质流速,两个管壳式换热器并联时要低于串联时,K要下降。

对于管层介质与冷源温差,两个管壳式换热器并联时要高于串联时,Δt会上升。

为了使出污水冷却换热器的温度低于40 ℃,结合以上换热关键参数分析,对现有换热器的流程进行了串联和并联实践。

2月23日11:00,污水出预处理装置的温度为39.9 ℃,此时废水冷却器2组换热单元为并联模式。2月23日11:10,将废水冷却器2组换热单元由并联模式改为串联模式,污水预处理装置的温度升至40.4~41.1 ℃之间,并趋平稳。2月23日16:29,将废水冷却器2组换热单元由串联模式改为并联模式,污水处预处理装置的温度降至39.1~39.7 ℃之间。污水换热器组合切换期间出气化污水预处理外送污水温度变化趋势见图5。

图5 换热器组合切换期间污水温度变化趋势图

实践表明,污水预处理单元废水换热器的2组换热器采用并联模式较串联模式效果好。主要是由于污水水量走换热器的管层,冷热介质Δt对换热效果的影响比K大,且K并·Δt并>K串·Δt串,从而Q并>Q串,最大限度地发挥了污水换热器的换热效果。

5 改造效果

对煤气化污水预处理装置进行改造,让进入斜板沉淀池前搅拌池的灰水pH值控制在11.6以上;确保外送氨水泵连续运行及回流罐的压力稳定,以保持汽提塔回流和塔顶外送连续运行;开发应用抗堵塔盘,使装置运行周期大幅度提升,检修次数明显下降;2组管壳式换热采用器并联模式比串联模式更能发挥作用。

综合来看,通过提质增效管理,每年可节约运行生产成本及检修费用1 200余万元。

6 结语

截至2021年5月,煤气化污水预处理装置实现了单系列运行,外排污水中氨氮质量浓度连续13个月稳定在220 mg/L左右,装置运行周期延长至80 d以上,完全满足下游污水处理装置需求,同时大幅节约了装置运行成本及检维修费用。