折流杆换热器在煤制乙二醇装置中的应用

张彦民

(河南龙宇煤化工有限公司, 河南永城 476600)

河南龙宇煤化工有限公司(简称龙宇煤化工)富余合成气制20万t/a乙二醇装置,由中国石油集团东北炼化工程有限公司辽阳分公司和中国五环工程有限公司共同承担设计。该装置采用国内自主研发的工艺和催化剂技术,通过工业合成气高压羰化生产草酸二甲酯并加氢制乙二醇工艺技术路线,于2020年10月投料试车,一次打通装置全流程,产出聚酯级乙二醇,并达到100%负荷运行。在换热设备选型过程中,羰化反应产物换热器为2台并联,采用了折流杆换热器[1],使用效果良好。

1 换热器概述

换热器种类众多,其中管壳式换热器广泛用于石油、化工、电力、冶金、建材、制冷等行业[2]。管壳式换热器的最大优点是适应性强且可靠、制造简单、生产成本低、选材范围大、清洗方便。

管壳式换热器壳程内设置的折流结构不仅对换热器管束进行支撑和固定,而且对壳程侧流体进行扰动,以提高换热器的换热效率。传统管壳式换热器折流结构一般采用折流板,流体在壳程中流动时横向穿过管束,对管束造成冲击并产生振动。在大流量、高流速情况下,换热管和折流板之间相互碰撞、摩擦,导致换热管泄漏现象时有发生。

为了解决横向流动对管束造成振动等问题,折流杆换热器应运而生。折流杆换热器于1970年由美国菲利普斯石油公司提出。折流结构(见图1)不再采用折流板,而是以折流杆组成的折流圈代替,对管束起到支撑和固定作用。由于无折流板,壳程的流动状态由横向变成纵向,从而降低了流体对管束的横向冲刷作用[3]。另外,折流杆换热器还具有流动阻力低、无流动死区的优点,从根本上解决了折流板换热器因存在流动死区引起局部换热系数低、沉积物多的缺陷。

图1 折流杆换热器结构图

2 存在的问题

龙宇煤化工乙二醇装置中羰化反应产物换热器是关键设备之一,该换热器的形式是固定管板式,其作用是冷却降温羰化反应器的出口物料。反应器出口物料走管程,温度从120 ℃降为55 ℃左右后进入分离罐,将分离出气相夹带的草酸二甲酯送入草酸酯精馏系统。55 ℃的热水走换热器壳程,热水经过换热后进入热水槽,然后通过热水循环泵加压后循环利用,循环热水设计体积流量为1 260 m3/h。由于该换热器管程侧压力高于壳程侧压力,一旦换热管泄漏,工艺介质会进入循环热水系统。合成系统工艺介质内有一氧化氮和亚硝酸甲酯(MN)等物质,进入循环热水系统后,会造成热水pH值降低。在乙二醇装置实际生产过程中,热水槽排气口出现氮氧化物,监测循环热水pH值发现其明显降低,判断该换热器换热管有泄漏现象。装置停车后,检查该换热器,发现有18根换热管泄漏。

分析泄漏原因如下:

(1) 换热器物料进口处温差较大,导致热应力大。换热器入口管板处的温差达65 K以上,换热器工况恶劣。

(2) 循环热水系统流量大,对换热管束的横向冲刷导致管束振动大。同时,强化换热增大了壳程热水的流速,横向流诱发换热管振动,造成换热器疲劳损坏。

3 改造措施及运行情况

3.1 折流杆换热器

在龙宇煤化工新建乙二醇项目中使用同样的工艺包,在设计阶段设备选型过程中,考虑到一期设备存在的问题,对换热器进行了优化。设备由原先折流板换热器改为折流杆换热器。同时,取消了该换热器的热水换热,将其改为反应器进口物料和出口物料气气换热,用反应器出口热物料加热进口物料,将入口工艺气温度从32 ℃提升至80 ℃,从而达到节约后续工艺预热蒸汽的目的。换热器具体设计数据见表1。

表1 换热器设计参数

3.2 换热管和管板连接方式

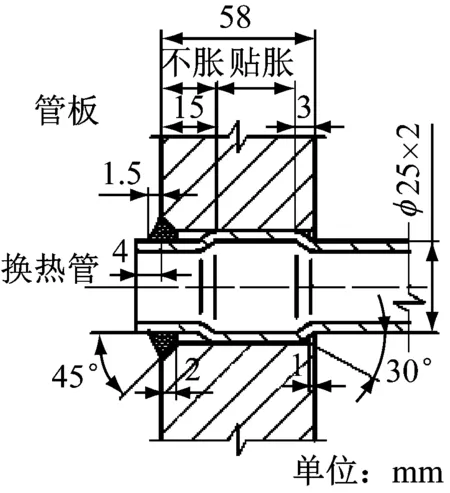

由于壳程流体流量大,换热管和管板之间的连接采用强度焊加贴胀的方式(见图2)。

图2 管板与换热管连接方式

3.3 换热管束布管方式

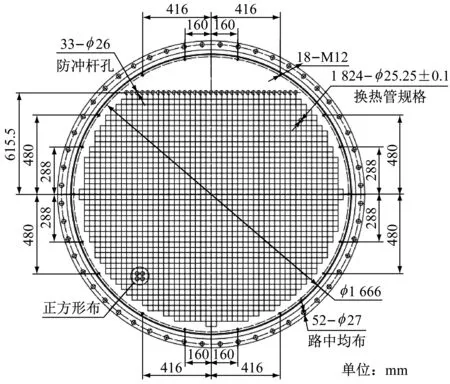

换热管束布管方式主要有三角形和正方形两种。在相同的壳体直径下,三角形布管可以得到更大的换热面积,但根据折流杆换热器的结构特点,三角形布管加工制造难度大[4]。如采用正方形布管方式,换热管数量虽少,在流体较高的流速下,其换热效率也能满足生产需要。另外换热器壳程所走的介质为含草酸二甲酯的气相流,草酸二甲酯在温度低于54 ℃时会结晶,为了在工况异常时便于草酸二甲酯结晶处理,换热管束布管采用正方形排列(见图3)。

图3 换热管束布管图

3.4 折流杆

折流杆换热器中,管束主要的支撑结构是折流杆,折流杆的直径等于管间距。本设备中采用φ6 mm不锈钢杆作为折流杆。折流杆和换热管的接触为线接触,可以有效抑制管束振动的同时减轻磨损[5-6]。

4 运行情况

该换热器投入使用后,运行状态良好,在传热性能上有所提高,各项技术参数都能达到设计值,解决了换热管的泄漏问题。换热器的压降由原来的15 kPa下降到10 kPa,总传热系数有所提高,因此具有更高的综合传热特性比。另外,由于系统阻力降低,增加了整个合成系统的循环量,提高了MN的转化率,降低了合成系统中MN的含量。MN含量过高容易在反应器内分解,造成反应器飞温,因此MN含量的降低有助于提高合成系统的安全性。具体对比见表2。

表2 新老装置部分相关数据对比

5 结语

对比传统折流板换热器,折流杆换热器有很多优点,壳程流体沿轴向纵向流动,有效防止了横向流引起的管束振动问题,提高了换热器的使用安全。壳程内不存在流动死区,强化了壳侧换热,具有较高的传热效率,降低了系统阻力,利于系统的经济运行。

改进后的折流杆换热器自投入使用以来,运行状态和使用效果良好,在大流量、高流速的系统中值得推广应用。