司马煤矿3#煤层瓦斯预抽技术研究

宋虎森,王 迁,张锋刚

(山西潞安集团 司马煤业有限公司, 山西 长治 047100)

随着煤矿开采深度的增加,地应力增加,煤层透气性降低,瓦斯问题成为威胁煤矿安全的重大问题,现阶段解决该问题重要的手段之一是进行瓦斯抽采[1-2]. 在瓦斯抽采过程中,瓦斯抽采浓度和抽采率是衡量抽采技术水平和抽采效果的关键指标,影响上述两个指标的重要因素是封孔问题,封孔质量直接决定着瓦斯抽采浓度、孔口负压、甚至整个钻场的抽采效果。吕贵春[3]配制了具有膨胀性、密实性更好的新型封孔材料,基于“两堵一注”原理,研究了囊袋式带压封孔工艺在顺层瓦斯抽采钻孔中的应用;郭平[4]对井下瓦斯抽采过程漏气现象进行分类,划分出6类漏气模型,并针对特定的漏气模型,优化了封孔工艺;郝光生等[5]对王坡煤矿本煤层预抽钻孔布置方式进行了优化研究与效果考察;任培良等[6]对穿层瓦斯抽采钻孔通管直连新型封孔工艺进行了研究,钻孔抽采浓度提高到原来的2倍以上;刘强等[7]设计了新型囊袋式聚氨酯封孔器在松软煤层进行应用,封孔效果良好。上述研究表明,改进现有封孔长度、材料和工艺,是提高钻孔抽采瓦斯浓度的关键。司马煤矿3#煤层存在含气量低,瓦斯解吸能力弱,透气性差,瓦斯抽采难度大,抽采量少,抽采浓度低等问题。基于此,结合现阶段的封孔措施,开展3#煤层瓦斯预抽技术的应用研究。

1 工程概况

司马煤矿井田内部主要含煤地层为石炭系上统太原组和二叠系下统山西组,共含煤6~14层,含煤地层平均总厚162.10 m,煤层平均总厚15.96 m,含煤系数平均10.15%;可采煤层共5层,平均厚度15.03 m,可采含煤系数9.3%. 该矿主采3#煤层,煤厚5.47~7.80 m,平均6.62 m,变异系数为6.5%,属全区稳定可采的厚煤层;顶底板以泥岩为主;煤层结构简单,井田地质构造简单。现采3#煤层,采用立井单水平开拓。3#煤层瓦斯含量 4.46~5.76 m3/t,原始瓦斯压力为0.14~0.22 MPa,实测煤层透气性系数0.362 8~1.141 1 m2/MPa2·d,衰减系数0.319 4~0.784 5 d-1,属于较难抽采煤层。

2 预抽提浓研究

2.1 封孔长度研究

在进行煤层瓦斯预抽时,抽采封孔应尽可能封堵严密,不能吸入空气,同时应尽量缩短封孔段的长度,以节约封孔材料。这要求封孔深度尽可能的深,以避开巷道卸压区产生的裂隙,但是封孔深度过深会留下抽采空白带。因此,需要找到一个平衡点:在保证抽采浓度和不留下空白带的情况下用较少的材料。

2.1.1 巷道漏气带研究

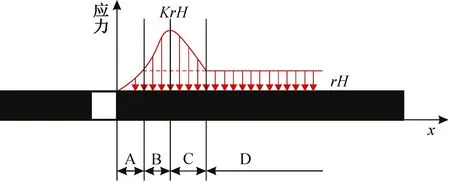

在进行煤矿开采时,巷道两帮不同位置应力受采掘影响,会出现不同的应力状态(图1),主要包括应力卸压带(塑性区A),应力集中带(塑性区B、弹性区C),原始应力带(原始应力区D)[8-10],塑性区是裂隙的发育区,该区域裂隙是预抽的重要影响因素,此区域又被称为“巷道漏气带”。图1中K为应力集中系数,r为上覆岩层的容重,H煤层的埋深。根据冯友良对煤巷围岩应力分布特征及巷道帮部破坏机理研究[11],塑性区(A+B)宽度lAB计算公式见式(1),卸压带A宽度lA计算公式见式(2).

图1 巷帮煤体应力区域划分图

(1)

(2)

式中:

ξc=(1+sinψc)/(1-sinψc)

ξp=(1+sinψp)/(1-sinψp)

其中,h为巷道高度,φp、φc分别为塑性区、破裂区内煤体的内摩擦角,f1、f2分别为巷帮煤体与顶、底板煤岩体之间的摩擦因数,σc为破裂区煤体的抗压强度,C1、C2分别为巷帮煤体与顶、底板煤岩体之间的黏聚力,ψp、ψc分别为塑性区、破裂区内煤体的减胀角,η为巷帮高度层位煤体的压缩量,Cp、Cc分别为塑性区、破裂区内煤体黏聚力,μ为煤体的泊松比,Px为各支护措施在巷帮产生的支护强度,G为煤体的体积模量。

由式(1)与式(2)可知,巷帮煤体应力降低区A与塑性区(A+B)的范围受多种因素控制,其中主要因素包括煤层埋深、不同区域内部煤岩力学性质、巷道高度等。根据实测及相关试验,3#煤层掘进巷道相关的力学参数为:φc=35,f1=0.26,f2=0.34,C1=2.0 MPa,C2=3 MPa,G=3.4 GPa,ξc=0.36,ξp=027,η=0.1,μ= 0.2,Cc=2.27 MPa,φp=37,σc=1.18 MPa,Cp=2.14 MPa,Px=0.18 MPa,K=1.2,γ=2 500 kN/m3,H=500 m,将上述参数代入式(1)与式(2),得到lA=4.26 m,lAB=6.89 m.

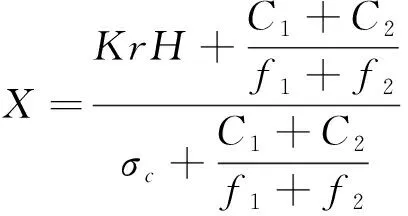

上述计算是未抽采时巷帮煤体塑性区理论分布,在进行瓦斯抽采时,由于煤体内部瓦斯压力与瓦斯含量减少,煤体孔隙压力减小,造成煤体所承受的有效应力增加,不同抽采时间对瓦斯压力与瓦斯含量影响程度不同,因此需要考察不同抽采时间,煤体应力最大值出现位置,进而确定封孔深度。选择在掘进巷道工作面巷帮实施现场钻孔测试,研究巷道应力分布规律,考察不同抽采时间应力最大值出现位置,确定瓦斯抽采情况下卸压带(塑性区A)、应力集中带(塑性区B、弹性区C)、原始应力带(原始应力区D),即“三带”的范围及其移动变化规律[12-13]. 对现场钻孔封孔试验进行研究,试验结果表明:50天的抽采钻孔,应力最大值出现在钻孔深度18~21 m,平均19.5 m;40天的抽采钻孔,应力最大值出现在钻孔深度15~17 m,平均16 m;30天的抽采钻孔,应力最大值出现在钻孔深度10 m;7天的抽采钻孔,应力最大值出现在钻孔深度7 m,并且钻孔最大应力出现深度与抽采时间呈现明显的线性正相关(图2);7天的抽采钻孔应力最大值出现位置与理论计算的塑性区范围相当;结合司马煤矿实际抽采时间要求,因此司马煤矿3#煤层瓦斯抽采钻孔封孔深度不小于16 m.

图2 钻孔最大应力出现深度与抽采时间关系图

2.1.2 钻孔漏气圈研究

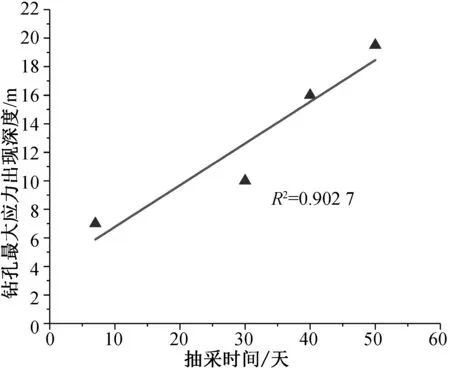

在对3#煤层进行预抽时,煤层中的钻孔相当于“小型巷道”,同时在钻孔的周围也会出现卸压带(塑性区E)、应力集中带(塑性区F、弹性区G)、原始应力带(原始应力区H),在钻孔周围的塑性区煤体松动、裂隙发育,是钻孔漏气的主要通道,称为钻孔漏气圈(图3)[14-15],式(3)为圆形钻孔周围塑性区(E+F)与弹性(G)区界限[5,16].

(3)

图3 圆形钻孔周边应力分布形态图

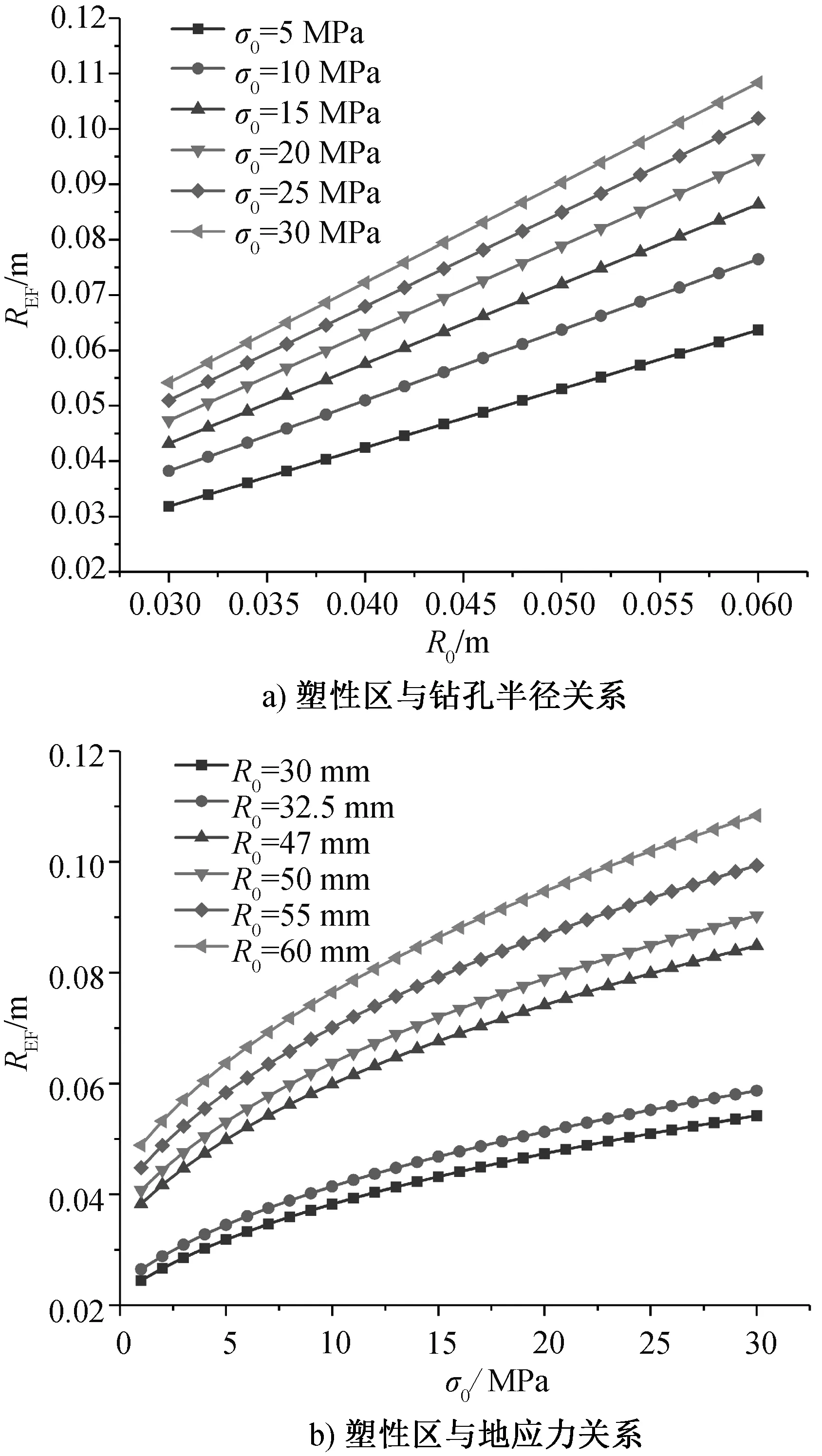

司马煤矿3#煤层黏聚力C=2.0 MPa,内摩擦角φ=35°,由式(3)得到3#煤层不同钻孔孔径以及地应力条件下塑性区分布情况(图4),由图4可知,钻孔周边地应力σ0不变时,钻孔周边塑性区REF与钻孔半径R0成线性正相关;钻孔半径R0一定时,钻孔周边塑性区REF与钻孔周边地应力σ0成幂函数增长;即钻孔周边地应力σ0和钻孔半径R0越大,塑性区范围越大。

图4 钻孔周边塑性区与钻孔半径、地应力关系图

3#煤层对应的地应力为:σv=7.48 MPa,σH=10.16 MPa,σh=5.02 MPa,抽采钻孔直径115 mm,结合3#煤层黏聚力C=2.0 MPa,内摩擦角φ=35°,计算得到3#煤层钻孔(d=115 mm)周边塑性区为0.059~0.065 m.

2.2 封孔材料与工艺研究

在1211运输巷开展封孔材料与封孔工艺试验,包括两种封孔工艺,分别为气囊封孔与囊袋封孔,并对这两种工艺的抽采效果进行考察,优化最佳封孔工艺。两种封孔工艺钻孔布置数量均为10个,钻孔间距均为2.5 m,钻孔直径115 mm,设计孔深65 m,封孔深度不小于16 m.

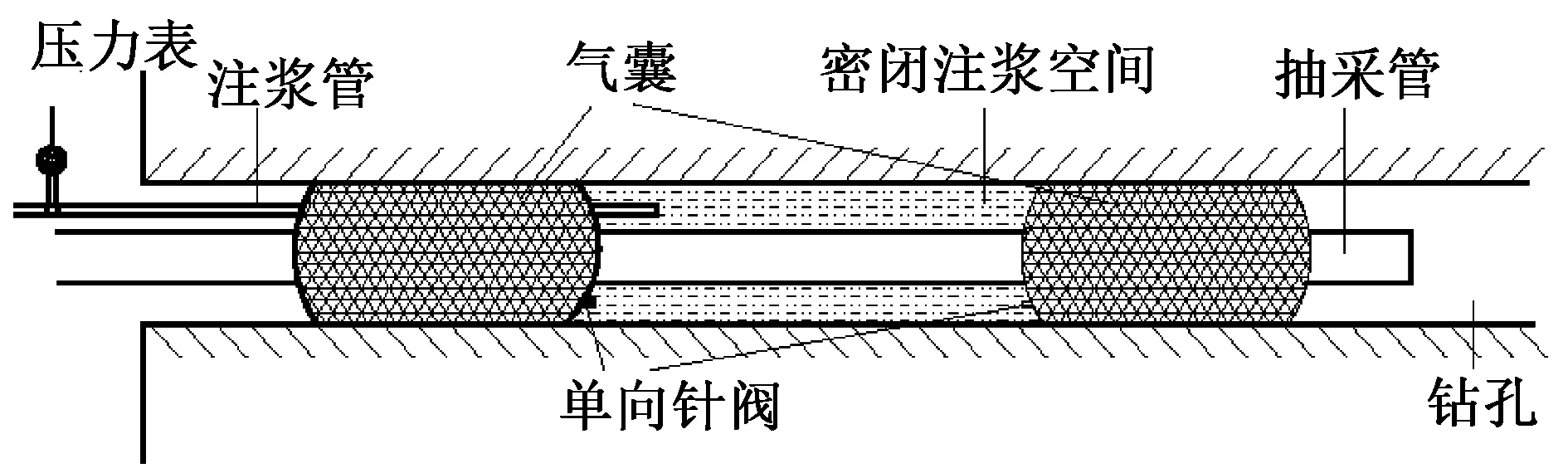

2.2.1 气囊封孔

气囊封孔技术原理见图5. 图5中钻孔封孔段两端是两段气密性良好的气囊,其中预先加入化学药剂,在钻孔封孔现场施工时,通过预留的单向针阀向气囊内注入一定量的水,并将气囊送入指定位置,经过一定时间,化学药剂迅速反应产生大量气体,促使气囊大幅膨胀[17-18]. 由于气囊外部附加1层螺纹布套,使其在表面积受到限制的情况下更倾向于产生径向膨胀,因此可以有效地对钻孔进行密封,并产生足够径向应力进一步压实钻孔壁中的裂隙[17-18]. 在钻孔封孔段两端置入2段膨胀气囊,将会形成1段密闭性良好的注浆空间,可以做到注浆时施加一定压力,使所注入的无机材料能够更好地渗透进钻孔周围的微裂隙中,彻底阻断空气漏入通道,从而可靠地密封钻孔[17-18].

图5 气囊封孔原理图

气囊封孔流程:1) 在第一根长4 m、直径为75 mmPVC封孔管上距离里端管口1 m处用管卡将气囊固定牢固。将第二根、第三根管、第四根管依次连接好推入钻孔中,孔口留250 mm的露头。2) 截取两根铝塑管分别作为注料管和回料管插入到距孔口大约4 m、12 m的位置处,孔口留约2 m长作为注料,并做好标记。用封孔料将孔口封堵,用直径19 mm的风管与风动封孔泵连接,并用静压水管往泵箱里加水,根据泵箱内水的容量加入相应比例的注浆料。同时启动封孔泵将其充分搅拌,待搅拌均匀后开动封孔泵闸阀,通过铝塑管向钻孔与PVC管的空隙里注料。3) 当回料管里封孔料流出时,即为将钻孔与PVC管空隙封满。封孔材料具有膨胀性,初凝时间为5 min,注入的浆料终凝时间为5 h.

气囊封孔工艺所封10个钻孔,均未发现漏气现象。现场试验显示,封一个直径115 mm、长度16 m的钻孔,下管需要时间约25 min,封孔需要时间约15 min,共约40 min.

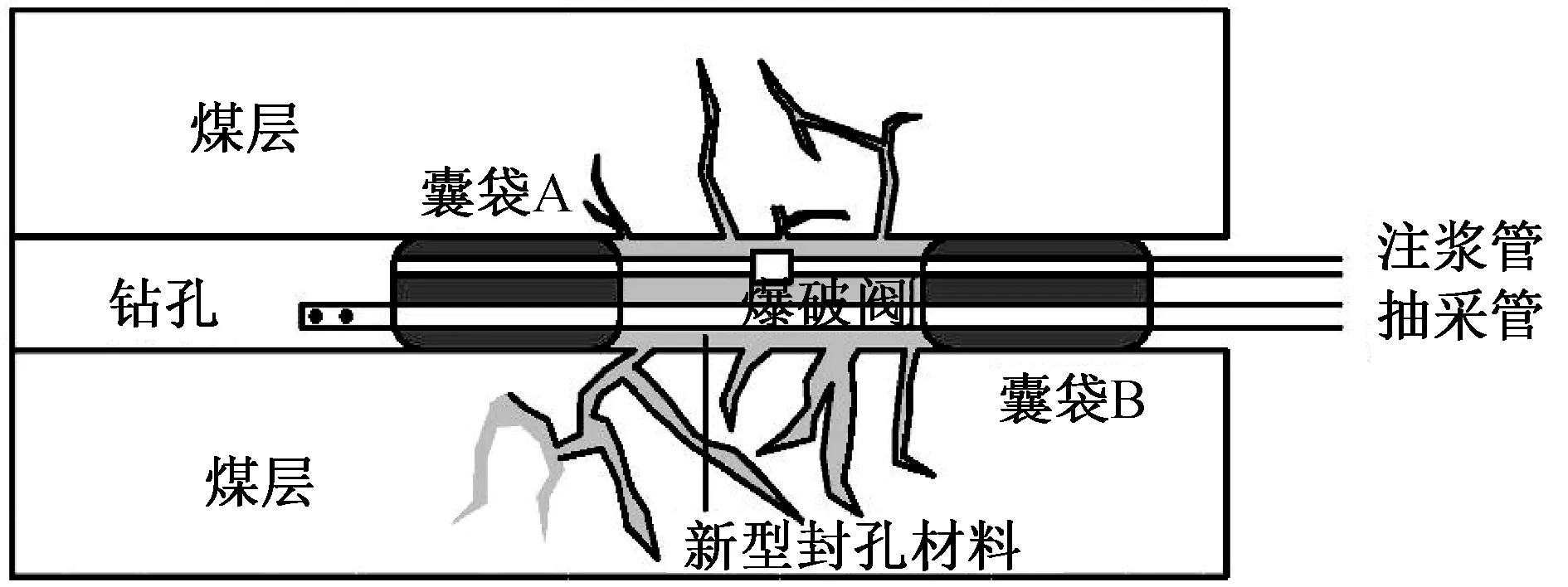

2.2.2 囊袋封孔

囊袋式封孔采用囊袋注浆封孔器并配以专用新型封孔材料进行封孔,是以“两堵一注”带压注浆封孔工艺为理论依据的新型封孔技术[19-21],其封孔原理见图6. 囊袋注浆封孔器的长度可根据实际封孔需要进行调节,注浆设备采用矿井使用的气动注浆泵即可,实用性强。

图6 囊袋封孔原理图

囊袋式封孔流程:1) 在第一根长4 m、直径为75 mmPVC封孔管上距离里端管口1 m处用管卡将封孔器固定牢固。将第二根、第三根管推入钻孔中,在第四根管距离孔口0.5 m处套上袋状封孔器并用管卡将封孔器固定牢固,封孔器在8 m左右位置有一根反浆用的铝塑管。孔口PVC管留250 mm的露头。囊袋封孔器分为里端囊袋A和外端囊袋B,两个囊袋之间通过一根铝塑管连接,并在靠近两个囊袋的中间位置铝塑管上安装有2个爆破阀。2) 用直径19 mm的风管与风动封孔泵连接,用静压水管往泵箱里加水,根据泵箱内水的容量加入相应比例的封孔料。同时启动封孔泵将其充分搅拌,待搅拌均匀后开动封孔泵闸阀,通过铝塑管向封孔器的两个囊袋和钻孔与PVC管的空隙里注料。3) 封孔时注浆料先将两端囊袋封堵,待囊袋注满,压力增大到一定数值后,两个爆破阀开启,向中间钻孔与PVC管的空隙里注料,当插在8 m位置左右的反浆管开始反浆时,再注入一段时间即为封孔完毕。封孔材料具有膨胀性,初凝时间为5 min,注入的浆料终凝时间为5 h.

根据一周的效果检验,囊袋封孔工艺所封10个钻孔,均未发现漏气现象。根据现场试验,封一个直径115 mm、长度16 m的钻孔,下管需要时间约35 min,封孔需要时间约20 min,共约55 min.

3 抽采效果考察与分析

对上述2种封孔工艺,进行10个钻孔的封孔效果考察,封孔后两周内,封孔浓度监测结果见图7. 气囊封孔的10个钻孔平均抽采浓度最小值为4.30%,平均抽采浓度最大值为14.48%,囊袋封孔的10个钻孔的平均抽采浓度最小值为3.48%,平均抽采浓度最大值为26.05%,气囊封孔与囊袋封孔10个钻孔平均抽采浓度的平均值分别为8.98%、14.32%,囊袋封孔10个钻孔平均抽采浓度的平均值是气囊封孔的1.59倍。

图7 气囊封孔与囊袋封孔钻孔平均浓度图

两种封孔工艺综合效果对比见表1,由表1可知,两种封孔工艺封孔工具与辅助材料相同,囊袋封孔工艺封孔材料相比气囊封孔工艺较简单,尽管囊袋封孔工艺的下管时间,封孔时间稍微比气囊封孔工艺长,但是囊袋封孔工艺试验抽采的最大瓦斯浓度为52.6%,气囊封孔工艺试验抽采的最大瓦斯浓度为36.4%,囊袋封孔工艺试验抽采最大瓦斯浓度是气囊封孔工艺的1.45倍,抽采平均瓦斯浓度是气囊封孔工艺的1.59倍,抽采最小瓦斯浓度无明显差异。

表1 气囊封孔与囊袋封孔工艺综合效果对比表

气囊封孔工艺在封孔过程中存在由于气囊打不起压或气囊漏气,造成封孔效果差,甚至封孔失败的现象;并且在封下行孔时,气囊封孔工艺存在堵塞钻孔的现象。利用囊袋封孔工艺进行封孔时,囊袋式封孔具有更强的支护作用,能够实现任意角度的注浆且封堵效果良好[22],避免气囊封孔封下行孔的堵塞现象,并且囊袋封孔利用高压泵向囊袋注入水泥浆封堵围岩漏气通道能减缓钻孔变形速度,减小封孔段岩体的透气性[23],避免了气囊工艺封孔效果差的现象。利用囊袋封孔工艺,钻孔瓦斯抽采浓度高,囊袋式注浆封孔工艺在平煤集团十矿、山西潞安集团余吾煤矿等实际应用,无论顺层钻孔还是穿层钻孔瓦斯抽采浓度都在60%以上,而且后期衰减速度慢,明显改善利用原有工艺时钻孔漏气问题[18]. 通过两封孔工艺综合效果对比,可以发现囊袋封孔工艺封孔所需封孔材料简单,并且囊袋封孔工艺瓦斯最大抽采浓度是气囊封孔工艺的1.45倍,囊袋封孔10个钻孔平均抽采浓度的平均值是气囊封孔的1.59倍。

因此,司马煤矿3#煤层预抽提浓在封孔工艺方面可以优先采用囊袋封孔。

4 结 论

1) 通过对司马煤矿3#煤层巷道漏气带、钻孔漏气圈研究,结果表明:50天的抽采钻孔,应力最大值出现在钻孔深度18~21 m;40天的抽采钻孔,应力最大值出现在钻孔深度15~17 m;30天的抽采钻孔,应力最大值出现在钻孔深度10 m;7天的抽采钻孔,应力最大值出现在钻孔深度7 m;3#煤层钻孔周边塑性区为0.059~0.065 m.

2) 对比两种钻孔封孔工艺,结合10个钻孔瓦斯抽采浓度,囊袋封孔工艺所需封孔材料简单,并且囊袋封孔抽采最大瓦斯浓度是气囊封孔的1.45倍,平均抽采浓度是气囊封孔的1.59倍。

3) 结合现场实际抽采时间,司马煤矿3#煤层钻孔封孔长度不小于16 m,封孔工艺选择囊袋封孔。顺层钻孔封孔长度16 m,现场操作周期很长,实现困难,建议根据现场实际优化封孔长度。