粗煤泥精细分级技术改造方案探讨

仝战伟

(西山煤电集团 镇城底矿选煤厂, 山西 太原 030024)

镇城底矿选煤厂位于山西省古交市镇城底镇,隶属于山西焦煤西山煤电集团,为年设计产能150万t的矿井型选煤厂,现有两套全重介分选系统,系统工艺流程均为原煤不脱泥无压三产品重介旋流器分选,-0.5 mm煤泥采用FJC16-6喷射式浮选机直接浮选。入洗原煤2#、3#及8#煤,产品为十级肥精煤。台时处理量550 t/h左右,入浮煤泥量约占原煤量的25%,入浮矿浆浓度平均115 g/L,浮选精矿灰分10.5%左右,加药方式为人工加药。

1 现存问题分析

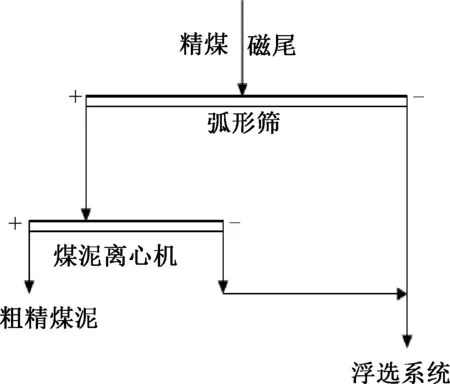

镇城底矿选煤厂现精煤磁尾先经过弧形筛脱水脱泥(弧形筛筛缝为0.5 mm),筛上物进入煤泥离心机脱泥脱水,筛下物进入浮选系统,其工艺流程见图1.

图1 现用工艺流程图

1) 精煤磁尾筛分资料及情况分析。

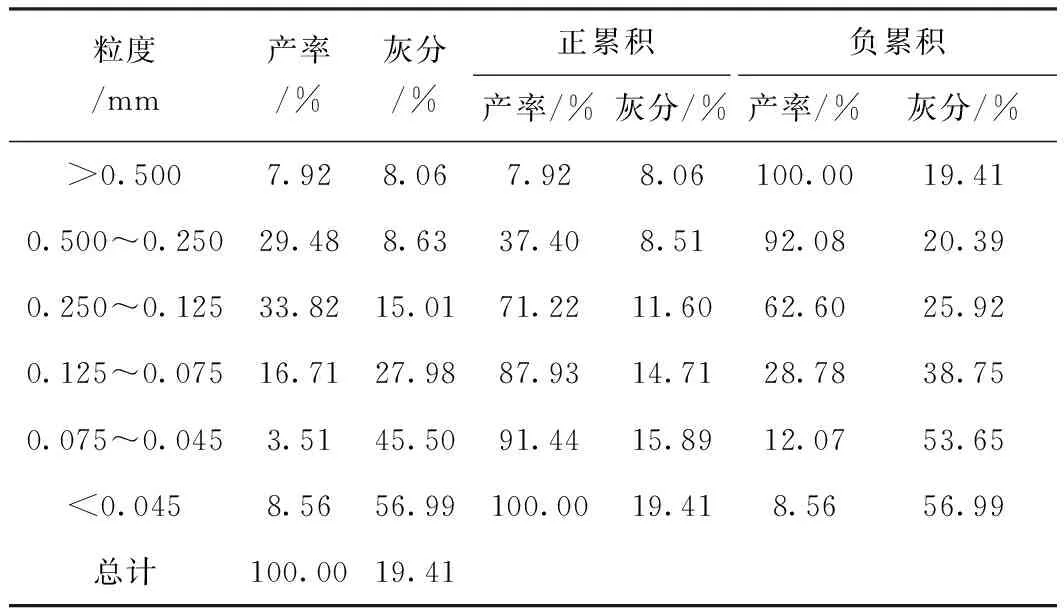

该厂原弧形筛入料(精煤磁尾水)粒度组成情况见表1. 由表1可以看出,煤泥中主导粒度级为0.25~0.125 mm,占比为33.82%,灰分为15.01%,+0.25 mm粒级的物料累积灰分为8.51%,累积产率为37.40%,高灰细泥占比为28.78%,累积灰分为38.75%,随着粒度的逐渐降低,各粒度级的灰分逐渐升高,其中-0.045 mm粒度级的灰分达到56.99%,占比为8.56%.

表1 弧形筛入料(精煤磁尾)粒度组成表

由上述筛分实验数据可以看出,目前重介旋流器分选下限基本为0.25 mm,若0.25~0.5 mm粒度级进入浮选系统,存在重复分选问题。

2) 弧形筛筛下水筛分资料及情况分析。

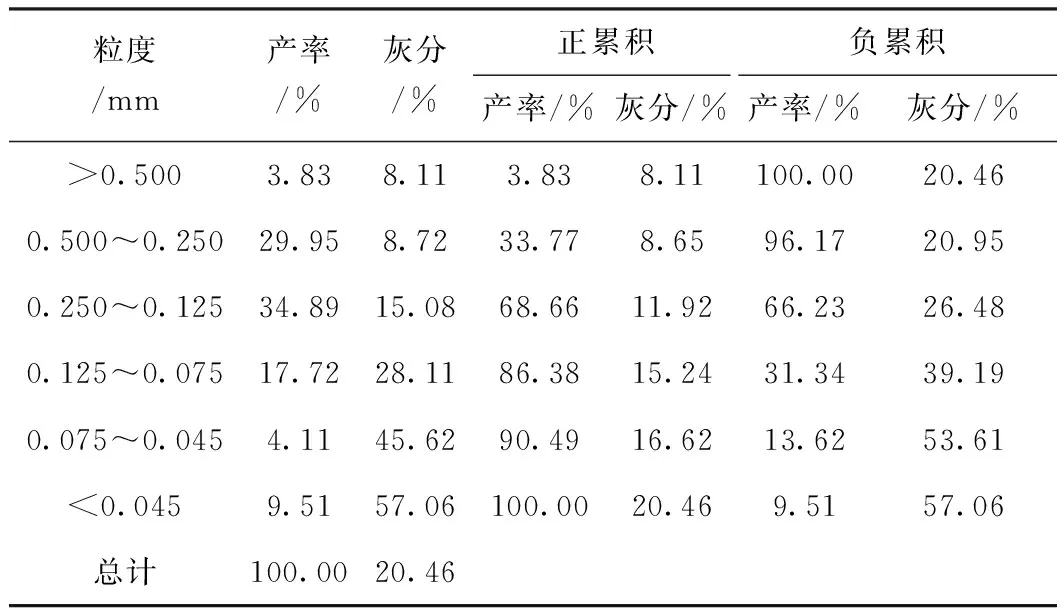

精煤磁尾弧形筛筛下水直接进入浮选,筛下水粒度组成见表2. 由表2可以看出,+0.5 mm粒度级的占比为3.83%,存在跑粗现象,不利于浮选操作,影响回收率,给洗水平衡增加了压力。

表2 精煤磁尾弧形筛筛下水粒度组成表

2 解决问题思路

1) 选择高效分级脱泥设备,实现高效脱泥分级。

2) 窄粒级入浮选,可充分发挥喷射式浮选机的细粒级分选优势,提高浮选效果。

3) 减少入浮煤泥量,减少药耗能耗。

4) 实现浮选自动加药及尾矿灰分检测,可提高加药准确性及浮选操作的指导性,降低药耗,提高浮选抽出率。

5) 减少细泥积聚及跑粗,改善煤泥水系统回收效果。

3 工艺对比

3.1 高效分级脱泥筛分设备对比选择

1) 旋流器+高频叠筛。

受精煤磁尾流量(约900 m3/h)的影响,需选择叠层高频筛数量较多,因此需增加旋流器浓缩,重介一系统1300/920重介系统选型为1套FX500×3旋流器组+1台ZKJ1408- D5叠筛高频振动细筛;重介二系统1100/780重介系统选型为1套FX500×2旋流器组+1台ZKJ1208-D5叠筛高频振动细筛。

受厂房空间限制,旋流器无法布置,为保证叠筛的分级效率,需增加约100 m3/h的喷水,进一步增加了洗水平衡压力。

2) 电磁高频细筛。

电磁高频筛工艺布置简洁,工艺适应性强,脱泥脱水效果优异,为后续设备创造良好的入料条件,分级粒度下限低,分级选择范围大,改造工作量小,不影响生产,设备可靠性高,日常维护量小。

3) 弧形筛。

现工艺,精煤磁尾精截粗弧形筛(筛缝0.5 mm)截粗,筛上物进立式煤泥离心机脱水,筛下物去浮选,弧形筛如出现倒角磨损情况,会导致分级粒度提高及分级效率降低,从而导致进入浮选的粒度范围增加,影响浮选效果。

3.2 细泥脱水设备对比选择

1) 立式煤泥离心机。

产品水分7%~11%,入料粒度要求<1.5 mm,需要一定空间高度。

2) 卧式振动煤泥离心机。

产品水分12%~16%,入料粒度要求>0.15 mm,入料浓度要求>60%,卧式振动煤泥离心机相较于立式煤泥离心机脱水效果好,需要高度空间低,在水平方向极易实现磨损件更换,维修方便。

3) 卧式沉降过滤离心机。

产品水分14%~24%,入料粒度要求<0.5 mm,入料浓度要求20%~40%,但筛网、螺旋体易磨损,且检修更换不方便,维修难度较大。

综上该厂粗煤泥分级选择电磁高频细筛+卧式振动煤泥离心机工艺。

4 方案设计

4.1 设计原则

依据该厂原煤资料及现场取样的试验结果;国家现行的有关标准和规范。 改造设计本着技术先进、安全可靠、布置合理、节约投资的原则。

4.2 工艺流程

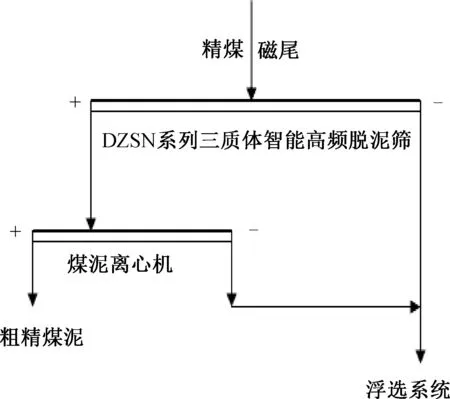

对2台30-60-20精煤泥弧形筛(316、317)和2台32-60-20精煤泥弧形筛(316 A、317 A)进行改造,更换为筛缝为0.25 mm的高频筛,降低浮选入料上限,+0.25 mm部分直接脱水后进入产品仓,-0.25 mm级进入浮选系统,工艺流程见图2.

图2 改造后工艺流程图

5 设备选型计算

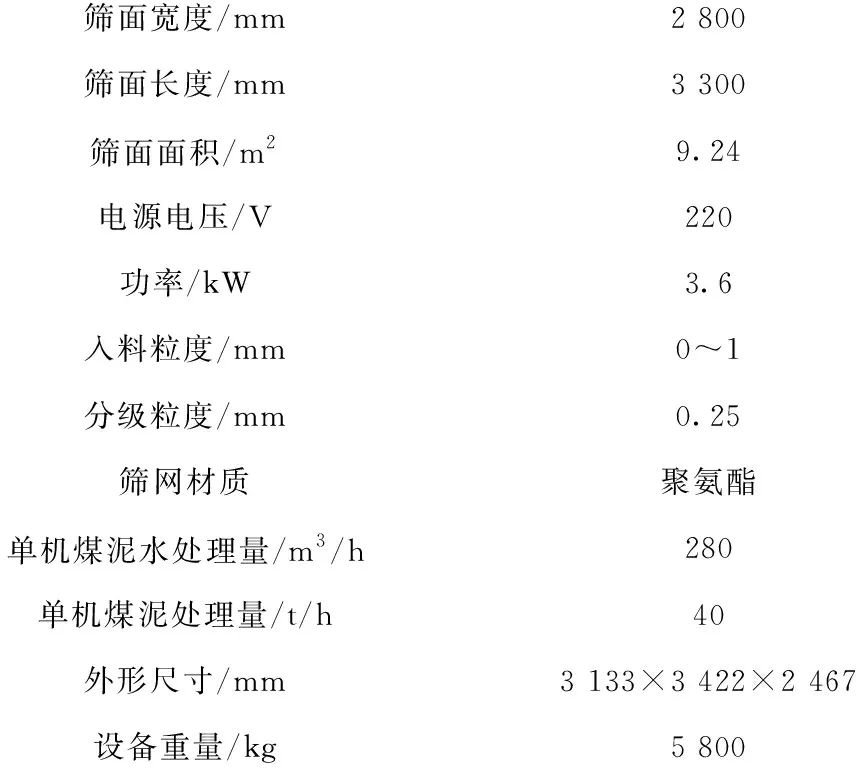

目前,在粗煤泥脱泥脱水工艺环节中,应用较好的有DZSN系列三质体智能高频脱泥筛,具有设备可靠性高,日常维护量小,细粒透筛率高,不跑粗,不跑水,筛网使用寿命长等特点,因此建议选择该设备。DZSN2833三质体智能高频脱泥筛技术特征见表3.

表3 DZSN2833三质体智能高频脱泥筛技术特征表

316、317精煤泥弧形筛入料煤泥水量500 m3/h,入料浓度150 g/L,入料煤泥量75 t/h,分级粒度0.25 mm.

316A、317A精煤泥弧形筛入料煤泥水量400 m3/h,入料浓度150 g/L,入料煤泥量60 t/h,分级粒度0.25 mm.

由DZSN2833三质体智能高频泥筛技术特征可知,每台处理量为40 t/h,所以316、317两台弧形筛改造需要2台;316A、317A两台弧形筛改造需要2台,共需4台。

另需要配套的卧式振动煤泥离心机2台。

6 投资概算

每台DZSN2833三质体智能高频脱泥筛价格21.85万元,4台合计87.4万元,基建+安装费共需6.8万元;2台卧式振动煤泥离心机共需104万元(含安装费)。

故改造共需投资:87.4+6.8+104=198.2万元

7 经济效益分析

现精煤磁尾中煤泥(-0.5 mm)占原煤23%,精煤磁尾进入浮选中+0.25 mm占33.77%,年入洗原煤按150万t,精煤按1 500元/t,煤泥按50元/t计:

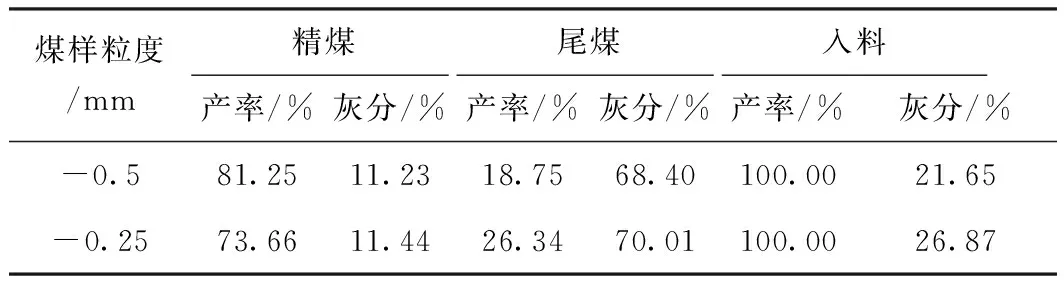

1) 增加粗煤泥分选后,回收率得到提高,精煤磁尾-0.5 mm和-0.25 mm粒级小浮选试验结果对比见表4.

表4 小浮选试验结果表

分级后筛分效率按90%计算,能减少浮选入料量33.77%×90%=30.39%,进入浮选的量69.61%. 由表4可知,-0.25 mm粒级浮选精煤回收率为73.66%,则分级后浮精回收率为51.27%. 综合回收率为30.39%+73.66%×69.61%=81.66%,较分级前81.25%提高约0.4%.

可提高经济效益:

150×23%×0.4%×(1 500-50)=200.1万元

2) 增加粗煤泥分选后,浮选煤泥量减少150×23%×30.39%=10.48万t,而仲辛醇及煤油按1∶4折合单价5 900元/t,干煤泥药剂消耗0.9 kg/t,按减少煤泥量药剂消耗的一半计算,则年节约药剂费用27.82万元。

3) 弧形筛筛板年更换32块,单价6 325元,而每台DZSN系列三质体智能高频脱泥筛筛网每年约2.4万元,因此节约配件费用为10.64万元。合计年增收效益为238.56万元。投资回收期为9个月。

8 结 论

采用电磁高频细筛+卧式振动煤泥离心机对粗煤泥分选工艺进行优化:

1) 提高精煤磁尾的脱泥效率,避免粗煤泥重复分选。2) 减少浮选入料中粗粒级物料的含量,实现浮选减量化和窄粒级化,减少药耗,优化浮选效果。3) 因高频筛筛网使用寿命较长,在降低材料消耗的同时,有效降低检修作业量。4) 减少细泥积聚及跑粗,改善煤泥水系统回收效果。5) 投资回收期仅为9个月,创造可观经济效益。