原煤煤质和入料特性对磁选机分选效果的影响研究

刘 斌

(晋神能源有限公司 沙坪洗煤厂,山西 河曲 036500)

原煤中含有大量的杂质,洗选加工原煤可去除原煤中50%~70%的硫[1]。重介质选煤具有生产费用低以及工艺简单的优点,是目前应用较为广泛的选煤技术[2],但该技术针对选煤厂磁介质损耗问题仍未能提供较好的解决办法。在整个生产过程中,如果磁介质损耗较严重则会从一定程度上加大生产成本,同时也会影响整个选煤洗煤生产的工艺稳定性。通过对原煤的洗选能够降低煤炭燃烧时对环境的污染,而且还会提高煤炭的利用率。磁选机为洗选工艺的主要设备,其性能直接决定了磁性介质的回收率,间接降低了煤介质的投入成本。此外,磁选机的性能优劣还直接影响尾煤的质量,对实现清洁能源、降低能耗产生影响[3]。磁选机针对不同的槽体可分为顺流式磁选机、半逆流式磁选机以及逆流式磁选机。顺流式磁选机适用于波动较大的入料质量浓度和入料流量的情况;半逆流式磁选机适用于需要提高精品矿质量的情况;逆流式磁选机则主要针对磁性介质损耗问题。因此,本文主要讨论逆流式磁选机[4],着重对影响选煤厂磁选机分选效果的参数进行研究。

1 逆流式磁选机设备构造及分选原理

1.1 逆流式磁选机设备构造

逆流式磁选机主要包括辊筒、圆筒、槽体、磁系和传动5个部分。圆筒是通过厚度为2~3 mm的不锈钢板卷成筒状,两端铸铝件并用不锈钢钉加固而成的。磁场体系为开放式磁系,磁块位于不锈钢底板上,整个工作槽由不锈钢板构成,其余部分选择普通的钢材焊接。

1.2 逆流式磁选机分选原理

逆流式磁选机分选的矿物主要为尾矿和粗精矿,主要适用于入料产品具有较小粒度、较强磁性的矿物[5]。当矿物入料进入磁选机时,可以通过入料口较为均匀地进入到槽体。该部位存在一个形状为弧形的凸起,因此可保证入料之后与整个磁场方向一致,使矿物浆料中的磁性颗粒能够吸附至磁性滚筒上。在整个分选过程中,矿物浆料中的磁性颗粒会在磁场力的作用下,发生磁聚现象,从而形成磁链或磁团。这些聚集体将会在磁场力的条件下移动至磁极,最终被吸附于滚筒上。当滚筒开始旋转时,被吸附于滚筒上的颗粒将形成搅拌状态。夹杂在磁性颗粒中的非磁性颗粒由于磁性较弱,将会在旋转过程中落入尾矿中[6]。相反,被吸附于滚筒上的磁性较强的颗粒,可在滚筒旋转至磁场相对较弱的位置时,在自身重力、旋转离心力以及水的冲击力的作用下,在分选结束后落入精矿槽中。

2 不同参数的分选实验方法

本实验在晋神能源有限公司沙坪选煤厂进行,研究了该选煤厂块煤以及末煤在入料质量浓度、入料黏度、入料组成等不同参数条件下的分选实验方法。

2.1 入料质量浓度实验方法

本实验主要是通过在集控室改变添加稀介质的桶循环水的量,根据桶内不同的液面高度来控制入料的质量浓度,前提为保持在单位时间内入料的量不变。通过分析入料中磁性物含量、精矿中磁性物含量及尾矿中磁性物含量得出不同质量浓度对分选效果的影响。

2.2 入料黏度实验方法

入料黏度与入料质量浓度以及入料组成成分密切相关。入料质量浓度所导致入料质量黏度的变化与上文所提到的入料质量浓度的变化原理一致[7]。入料质量浓度越大,相应地入料的黏度越大,两者呈正相关。在此,采用加入高岭石、石英以及蒙脱石3种不同的矿物组分,改变矿物浆料的黏度,进而分析出入料黏度对磁选机分选效果的影响。

2.3 入料磁性物含量实验方法

向入料介质中加入不同质量分数的磁性铁矿粉来改变不同的入料磁性物含量,通过分析入料中磁性物含量、精矿中磁性物含量以及尾矿中的磁性物含量得出不同磁性物含量对分选效果的影响。

3 煤质特性对磁选机分选效果的影响

不同地区的煤质不同,其所含成分也不尽相同,从而影响煤泥水的稳定性、流动性以及黏度等特性。鉴于磁选机分选原理的特殊性,煤质特性的不同势必会影响磁选机最终的分选效果。为此,本文将搭建实验平台研究不同煤质特性下同一磁选机的分选效果。

本实验平台选用2台同厂家同型号的磁选机,磁选机的参数如表1所示。

表1 磁选机参数统计Table 1 Magnetic separator parameters

实验选用的2种煤的特性分别为:1#煤为高灰分、高热量、低黏结度的动力煤;2#煤为低煤粉、高结焦性、低挥发性的炼焦煤。

通过对上述动力煤和炼焦煤的煤质特性和在同一磁选机下磁性物的回收率进行对比(1#动力煤分为末煤和块煤;2#炼焦煤分为精煤、中煤和煤矸石),得出如下结论:

1)1#动力煤与2#炼焦煤相比灰分高、块煤含量少、微细粒含量少;2#炼焦煤具有灰分低、微细粒含量高的特点。

2)对于1#动力煤,末煤的磁性物回收率高于块煤的回收率,其回收率分别为99.77%、99.46%;对于2#炼焦煤而言,精煤磁选机的回收率为99.59%,中煤磁选机的回收率为99.12%,煤矸石磁选机的回收率仅为97.32%。产生上述现象的原因为1#动力煤的灰分较高,增加了磁选机入料的黏度和浓度,从而为提高其回收率奠定了基础。

3)针对1#动力煤而言,块煤的回收率低于末煤,由此可知原煤的入料粒度越小其对应的磁选效果越好,回收率越高[2]。

4 不同参数对分选效果的影响

4.1 入料质量浓度对分选效果的影响

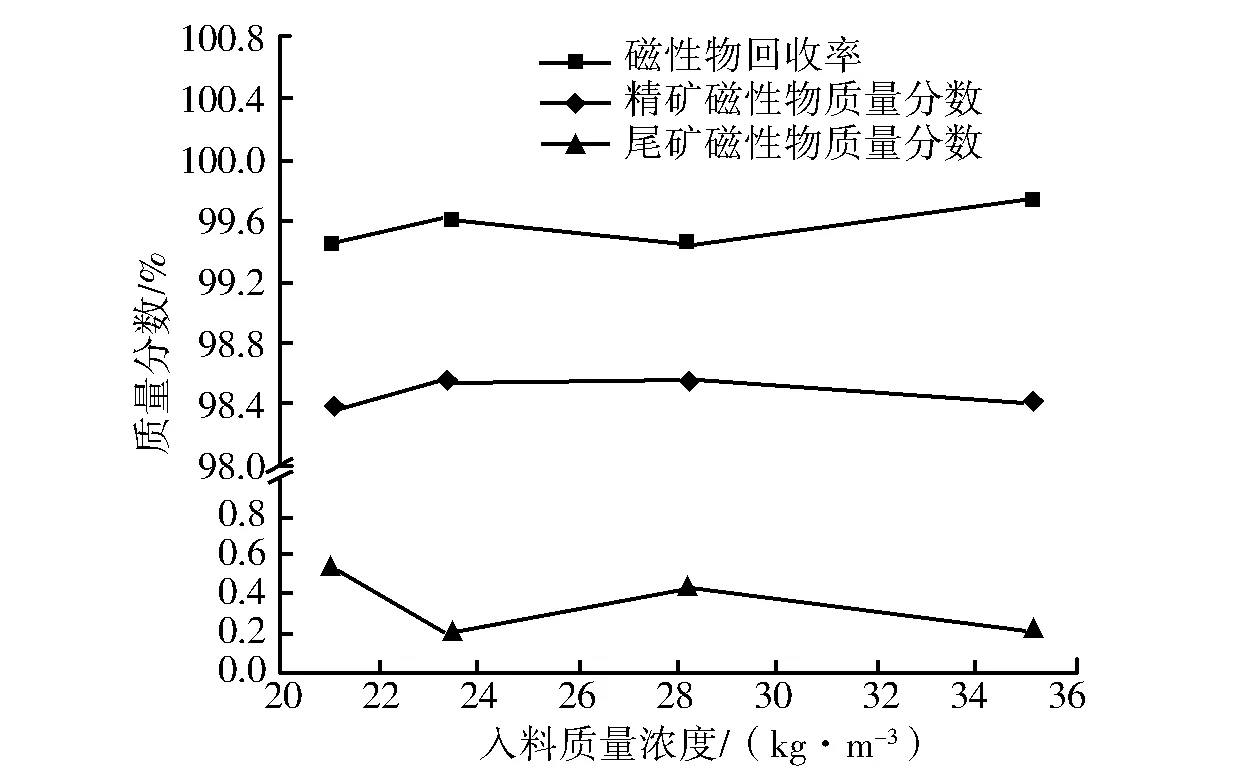

所谓入料质量浓度指的是单位时间内进入磁选机的入料量。以1#动力煤的末煤和块煤为研究对象,分析了不同入料质量浓度下磁选机最终磁性物回收率,实验结果如图1所示。

(a)末煤

(b)块煤图1 不同入料浓度对分选效果的影响(1#动力煤的末煤和块煤)Fig.1 Feed concentration on sorting effect(fine coal and lump coal of No.1 steam coal)

首先,通过设置使不同质量浓度的矿物浆料在各个条件下的磁性物质量分数保持一致。当选择煤样为末煤,且质量浓度从124.17 kg/m3降低至100.6 kg/m3时,精矿中磁性物质量分数由97.68%降低至95.35%。而当质量浓度继续降低至22.33 kg/m3时,精矿中磁性物质量分数却增加至98.13%。在尾矿中测试其磁性物质量分数,发现随入料质量浓度的降低呈现出先降后升的变化趋势。当选择煤样为块煤,其精矿及尾矿中磁性物质量分数受入料质量浓度变化的影响较小,其中精矿中磁性物质量分数维持在98%。针对磁性物质回收率的计算结果表明,末煤的回收率随着入料质量浓度的降低而升高,当入料质量浓度降至63.34 kg/m3,其回收率高达99.82%;但当入料质量浓度降至22.33 kg/m3时,其回收率却降至98.78%。对块煤而言,其磁性物回收率随入料质量浓度的变化,波动较小。为直观分析结果,将图1中的数据信息转化为表2。

表2 不同入料质量浓度下磁性物回收率对比Table 2 Comparison of magnetic recovery under different feed concentration

从表2可以看出,对于末煤磁选机而言,随着入料质量浓度的降低,末煤磁选回收率呈先增大后减小的变化趋势,其末煤回收率最高的入料质量浓度范围在63.34~100.60 kg/m3之间;当末煤入料质量浓度继续下降,由于其黏性降低,导致末煤中的磁性物容易沉积,最终导致末煤的回收率降低。对于块煤磁选机而言,由于块煤的入料质量浓度均较小,其磁选回收率随入料质量浓度变化不明显。

4.2 入料黏度对分选效果的影响

入料质量浓度及入料组成成分为影响入料黏度的2个主要因素,因此分为入料质量浓度-入料黏度分选效果分析和入料组成成分-入料黏度分选效果分析两部分。

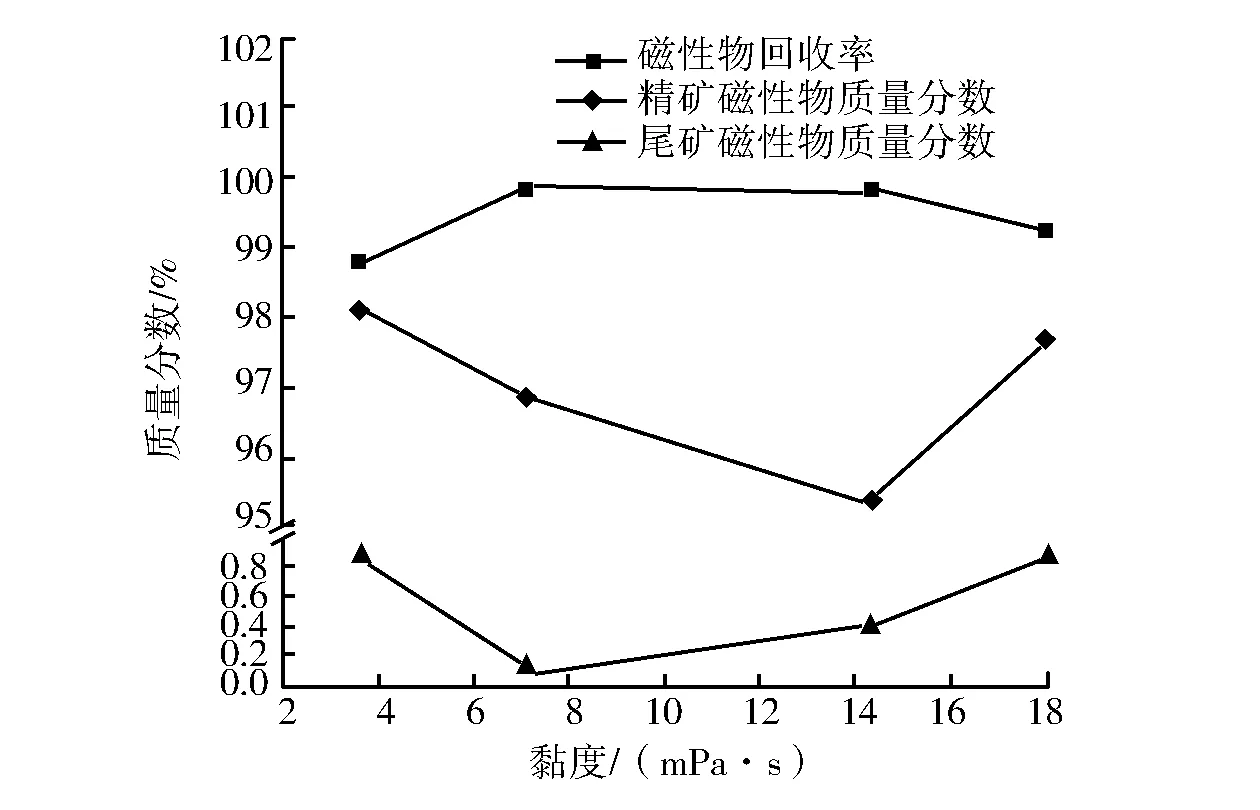

4.2.1入料质量浓度-入料黏度对分选效果的影响

为还原由于固体容易变化而导致的入料黏度发生变化的情况[8],将循环水加入末煤磁选机和块煤磁选机,改变原煤中的入料质量浓度,进而改变其介质黏度。很显然,入料质量浓度越大,则入料黏度越大,两者呈正相关。如图2所示,综合数据分析发现,由于块煤的物理结构特征使其本身所具有的入料质量浓度较低,因此,介质黏度对其影响效果较小;而对于末煤样品,在黏度范围为4~14 mPa·s内,随着介质黏度增加,磁性物质回收率明显降低。

(a)末煤

(b)块煤图2 入料质量浓度-入料黏度变化对分选效果的影响(1#动力煤的末煤和块煤)Fig.2 Feed concentration and feed viscosity on sorting effect (fine coal and lump coal of No.1 steam coal)

4.2.2入料组成-入料黏度对分选效果的影响

如图3所示,综合实验结果表明,无论煤样选择块煤或者末煤,3种矿物成分对分选效果影响能力由大到小排序分别是高岭石、蒙脱石以及石英[9]。本文对以石英、高岭石、蒙托石为主要成分矿物的入料黏度对磁选分选效果的影响进行研究。

(a)石英-块煤磁选机

(b)石英-末煤磁选机

(c)高岭石-块煤磁选机

(d)高岭石-末煤磁选机

(e)蒙脱石-块煤磁选机

(f)蒙脱石-末煤磁选机图3 入料组成-入料黏度变化对分选效果的影响(1#动力煤的末煤和块煤)Fig.3 Feed composition and feed viscosity on sorting effect(fine coal and lump coal on No.1 steam coal)

经研究可知,对于末煤磁选机而言,3种不同矿物成分的分选效果随着黏度的变化对应磁性回收率变化不大;对于末煤而言,随着入料黏度的增加,其磁选分选效果降低,且变化最为明显的矿物为高岭石,其次为蒙脱石,最后为石英[10]。

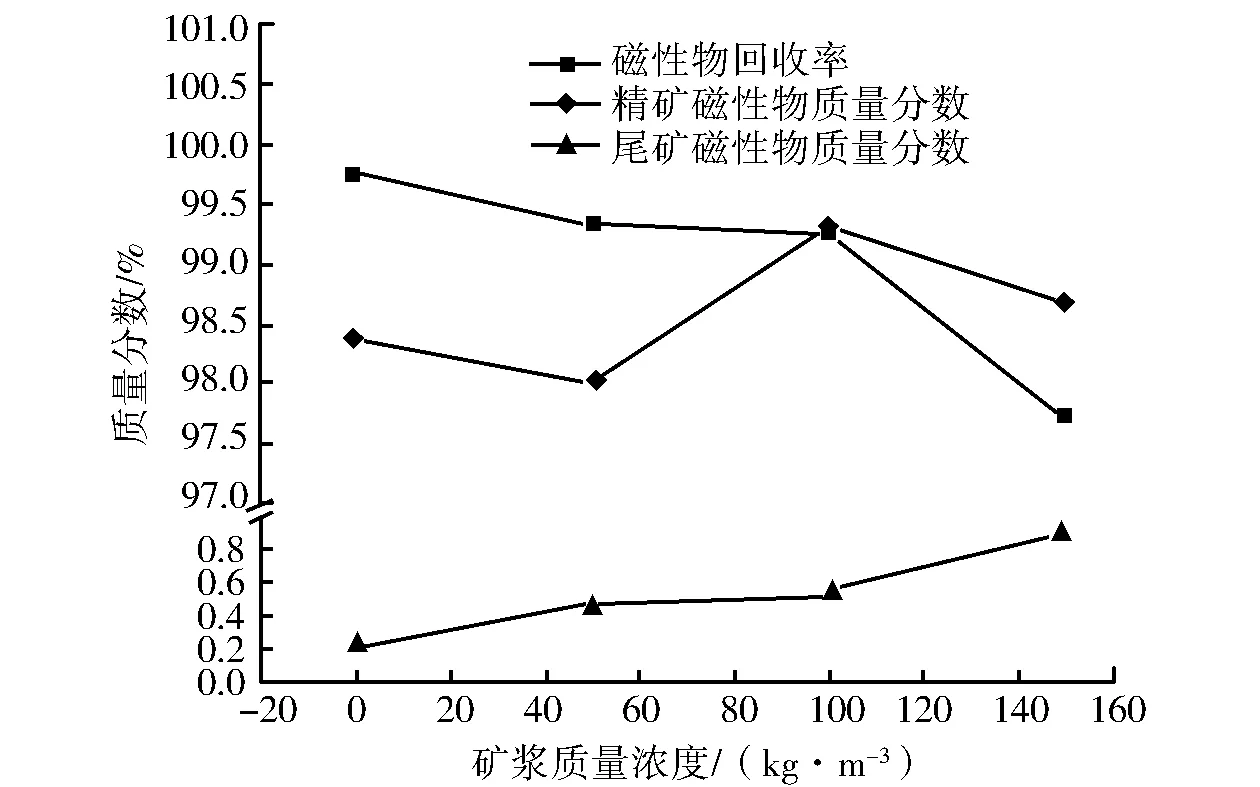

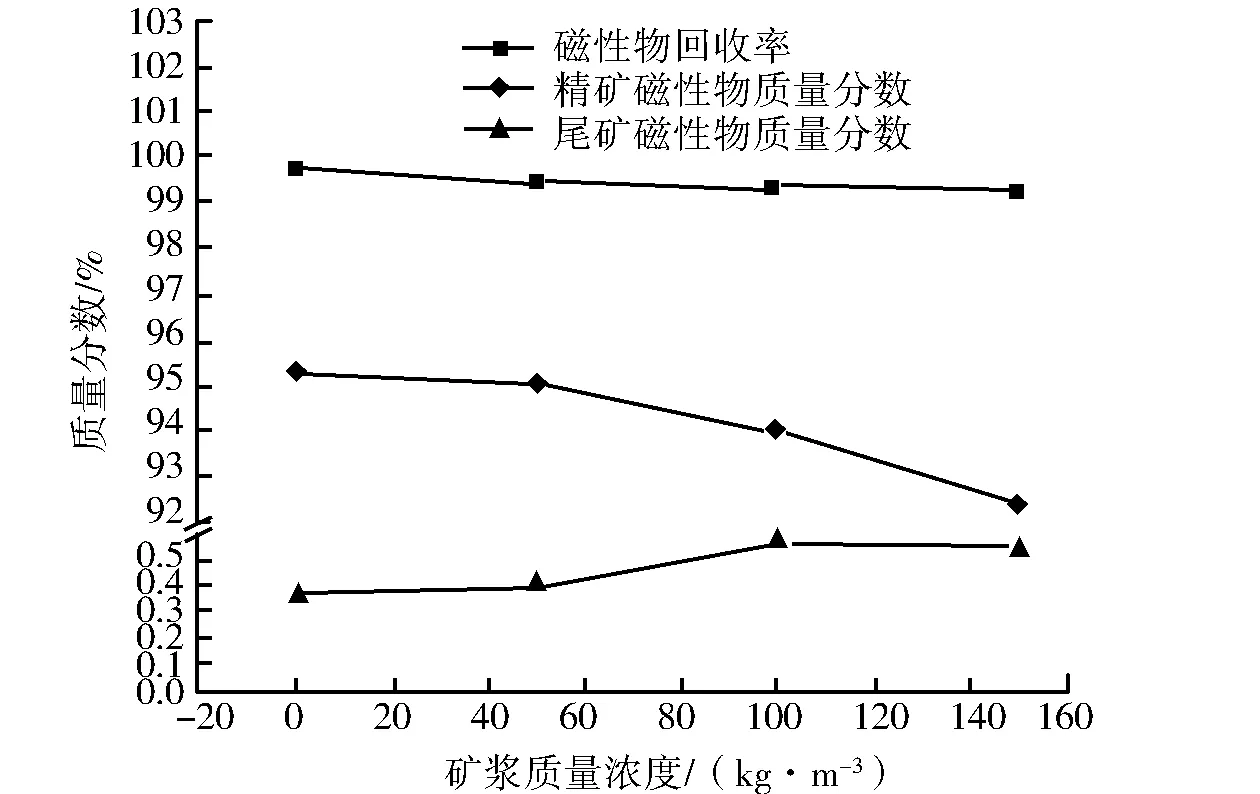

4.3 入料磁性物含量对分选效果的影响

为验证不同入料磁性物含量对磁选机分选效果的影响,同样以1#动力煤中的块煤和末煤为研究对象,分别在其中加入不等量的磁铁矿粉以改变入料中的磁性物质的含量,并对磁选机分选后磁性物质的回收率进行对比,如图4所示。

在精矿中,随着入料磁性物含量的增加,末煤的磁性物含量随之增加,块煤的磁性物含量则影响较小。在尾矿中,随着入料磁性物含量的增加,两种实验煤样的磁性物含量均呈增加趋势,整体磁性物质回收率降低。

(a)末煤

(b)块煤图4 入料磁性物含量对分选效果的影响(1#动力煤的末煤和块煤)Fig.4 Feed magnetic content on sorting effect(fine coal and lump coal of No.1 steam coal)

为直观分析,将图4中的磁性物回收率的数据转换为表3。

表3 不同入料磁性物含量下磁性物回收率的对比Table 3 Comparison of magnetic recovery under different magnetic content

如表3所示,对于末煤磁选机而言,随着入料磁性物含量的增加,对应磁性物的回收率降低;而对于块煤磁选机而言,随着入料磁性物含量的增加,其对应磁性物的回收率变化不大,导致此种现象的主要原因为块煤的入料质量浓度本身就很小。

综上所述,对不同入料参数(入料质量浓度、入料黏度以及入料磁性物含量)下磁选机分选效果进行分析,得出如下结论:对于末煤而言,随着入料质量浓度和入料黏度的增加,其分选效果先增大后减小,而随着入料磁性物含量的增加,对应分选效果降低。对于块煤而言,随着入料质量浓度、入料粘度以及入料磁性物含量的变化,其对应磁选机分选效果变化不大。

5 结论

磁选机作为选煤厂的关键分选设备,其分选性能除了直接决定尾煤的质量外,还影响对原煤的利用率。影响选煤厂磁选机分选效果的因素众多,本文着重对原煤煤质特性和入料特性两种因素对磁选机分选效果的影响进行研究。具体结论如下:

1)对于不同煤质而言,煤质灰分含量越高其对应磁选机分选效果越差;而且原煤粒度越大,其对应磁选机的分选效果越差,对应磁性物质的回收率越低。

2)对于不同入料特性而言,与煤质粒度相关。对于块煤而言,随着原煤入料特性的变化其对应所回收磁性物质总量变化不大,即入料特性对块煤磁选机分选效果的影响较小。对于末煤而言,随着入料质量浓度、入料黏度的变化其对应磁性物质的回收率变化较大,且随着质量浓度和黏度的增加对应磁性物质的回收率先增大后减小,即分选效果先变优后变差;而随着入料磁性物质含量的增加,对应磁性物质的回收率降低,即分选效果变差。

因此,在实际分选生产中可根据原煤煤质的不同,为其选择最佳浓度、黏度以及磁性物质含量的入料参数,以得到最佳的分选效果。