柱形93钨弹体超高速撞击薄钢板穿孔及破片群扩展特征

马坤,陈春林,冯娜,尹立新,李名锐,周刚

(西北核技术研究所,陕西 西安 710024)

0 引言

空间碎片防护[1-2]、反装甲[3]等方向均涉及柱形弹体超高速撞击靶板这一物理问题。弹体撞击靶板后,将在靶后形成包含弹靶材料的破片群以及剩余弹体。它们仍具有较高的运动速度,对后方目标具有较强的破坏能力。因此,有必要将这一问题研究清楚。

针对柱形弹体超高速撞击靶板问题,在穿孔尺寸、倾角或攻角的影响、破片群形貌、弹体侵蚀等方面,国内外已有一定的实验研究基础。Hill[4]通过总结柱形弹体超高速撞击靶板的实验数据,给出了关于弹靶几何特征及材料特征的穿孔尺寸经验公式。Schonberg[5]考虑柱形弹体姿态偏离问题,给出了因姿态改变而产生的椭圆穿孔的最大直径、最小直径的经验公式。王金涛等[6]开展了钨合金棒体1.0~1.5 km/s撞击2~3层间隔钢靶的实验和数值仿真研究,探讨了弹体几何参数、速度和入射角对破片群形态特征的影响规律,分析了破片群对第2层和第3层板的毁伤效能。Morrison[7]开展了相同质量的球形弹体、不同长径比的柱形弹体以近7 km/s速度撞击双层靶板实验,发现圆柱形弹体对后层靶板的穿透能力强,给出了后层靶板不被穿透的弹体结构尺寸。Hohler等[8]在开展长径比1~32的长杆弹超高速撞击靶板实验研究中,利用X射线成像技术,获得了不同长径比的圆柱钢弹超高速撞击薄钢板的靶后破片群形貌。此外,Piekutowski[9]在开展不同形状铝或锌弹丸超高速撞击形成的破片群特性实验研究中,也获得了长圆柱形锌弹丸撞击锌靶板产生破片群的空间分布结果。Pedersen等[10]开展了长径比为20的钨合金弹体高超声速(1.7~2.6 km/s)撞击铝合金板的实验研究,采用X射线成像系统观察了破片群的形成与扩展,通过回收的弹靶破片和后效板分析了破片的数量、位置和分布特征,与Grady[11]关于破片数量、尺寸的理论计算结果进行了对比验证。Beissel等[12-13]开展了钨杆1.02 km/s速度撞击钢靶实验,获得了靶后破片群的数量-质量统计结果,并验证了数值模拟中将畸变的Lagrange有限元网格转化为无网格粒子算法的准确性。

现有实验研究工作在破片群扩展速度以及弹体侵蚀问题上仍存在不足。因此,本文拟针对柱形93钨弹体超高速撞击薄钢板问题开展实验研究,通过高速摄像系统获得靶后破片群运动规律以及弹体的侵蚀规律。进一步通过微观组织分析,探索超高速撞击中弹靶材料的熔化问题。

1 实验概况

1.1 实验布置及弹靶状态

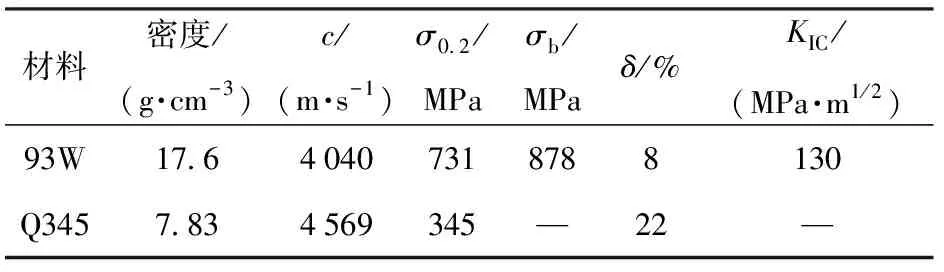

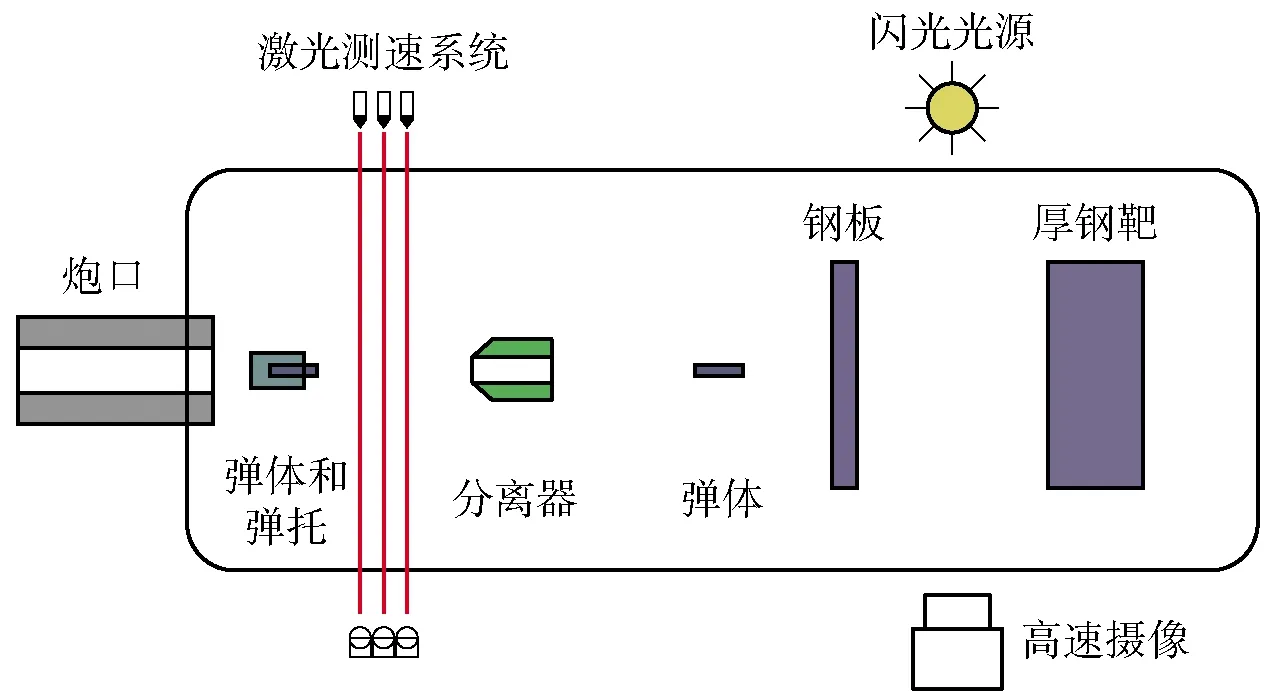

实验在西北核技术研究所57/10 mm二级轻气炮上开展。柱形弹体材料为93钨合金,靶板材料为Q345钢,材料性能参数如表1所示。实验弹体如图1所示,实验布置如图2所示。弹体直径小于气炮口径,实验需要将弹体和弹托结构一起发射,出炮口后经由激光遮断法测量发射速度,再通过气动脱壳或撞击强制脱壳的方式将弹托分离,使得弹体单独撞击靶板。利用高速摄像捕获靶后破片群的扩展过程以及剩余弹体形貌,并设置防护厚钢靶阻挡破片群和剩余弹体(也可在前面再增加一层薄钢板开展研究)。

表1 弹体和靶板材料性能参数

图1 实验弹体

图2 实验布置示意图

1.2 破片群高速摄像技术

超高速撞击过程将产生强烈的光辐射,高速相机无法直接获取超高速撞击产生的破片群空间分布图像,需要采取一定的滤光以及补光的手段进行高速摄像。参考国内激光阴影成像仪[14]所选用的激光波长,在高速摄像镜头前端增加532 nm滤光片以及衰减片。此外,采用逆光拍摄方法,利用大功率脉冲氙灯作为光源,通过弹体激光测速系统的触发信号作为基准,同步高速摄像以及脉冲氙灯。

2 穿孔结果分析

2.1 量纲分析

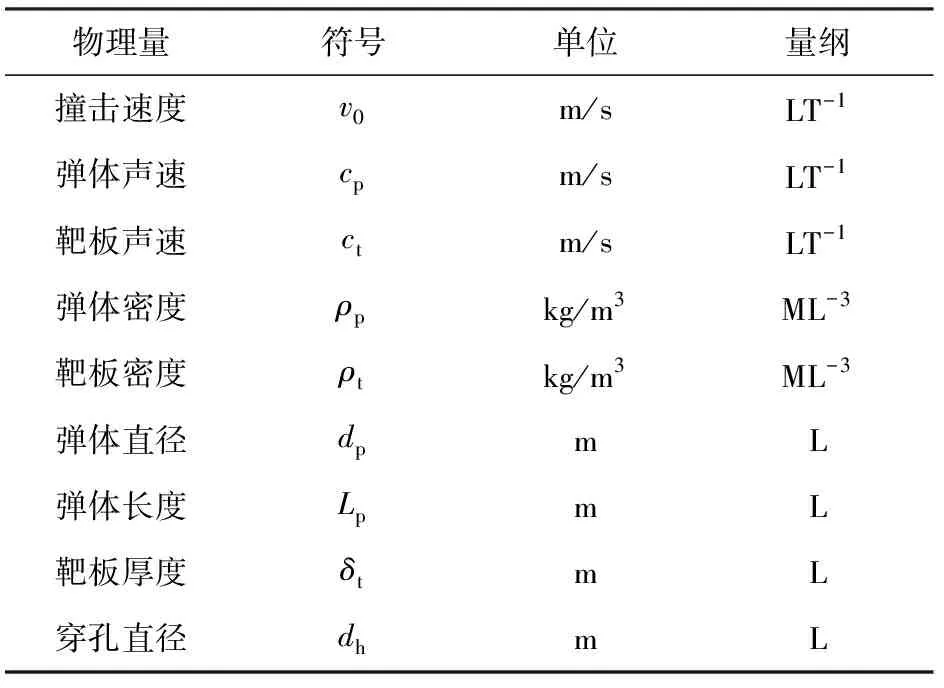

通过量纲分析的方法,结合对物理本质的分析判断,能够抓住影响问题关键变量,并得到无量纲化的反映问题本质的关系式。对于柱形弹体超高速正撞击靶板问题,为获取穿孔直径的无量纲表达式,列出影响超高速撞击过程的主要物理量及其量纲,如表2所示。考虑在超高速撞击中,弹靶相互作用力远超过材料的屈服强度,材料的压力与体积关系为主要因素,因此为了简化问题,忽略弹靶材料屈服强度、剪切模量的影响。

表2 影响超高速撞击过程的各物理量

由表2可以看出,基本量纲为L、M、T.选取撞击速度、弹体直径以及弹体密度作为参考物理量,根据π定理可以获得:π1=v0/v0=1,π2=cp/v0,π3=ct/v0,π4=ρp/ρp=1,π5=ρt/ρp,π6=dp/dp=1,π7=Lp/dp,π8=δt/dp,π9=dh/dp.因此在弹靶材料固定不变的情况下,弹靶材料声速比为常数,可进一步减少一个声速变量。参考文献[4]给出如下表达式:

(1)

式中:q1、q2、q3、q4为待拟合系数。

2.2 穿孔经验公式获取

实验后第1层靶板穿孔直径的测量统计结果如表3所示。需要指出的是,由于弹托结构中包含外壳、底垫等结构,使得在弹体脱壳过程中难以完全脱掉弹托所有结构,因此会对第1层靶板穿孔有一定影响。好在可以结合发射条件、高速摄像结果以及实验后靶板的穿孔形貌进行判断,给出正确的穿孔直径实验值。当然,也有部分实验无法获得准确的穿孔直径结果。

根据量纲分析结果,利用表3中的实验数据,基于最小二乘法进行拟合,可得

表3 不同撞击条件下的靶板穿孔直径结果

(2)

式中:cp=4 040 m/s.(2)式拟合的均方根误差为0.020 6,待拟合值最小为1.906 2,最大拟合误差为-1.47%.

此外,考虑超高速撞击问题是弹靶局部强烈相互作用过程,弹靶接触区较远位置不受影响。那么对于大长径比弹体超高速撞击靶板问题,长径比增大到一定值以后,其对弹体穿孔直径的影响应不变,弹靶撞击应力波尚未传播至弹体尾部,靶板穿孔主要过程已经结束。因此,对于大长径比问题可以进一步简化(1)式为

(3)

根据表3中的实验数据,通过最小二乘法拟合可得

(4)

(4)式拟合的均方根误差为0.031 8,待拟合值最小为1.906 2,最大拟合误差为4.56%.对比(2)式和(4)式的拟合均方根误差可知,根据现有实验数据拟合穿孔直径经验公式时,不考虑长径比对穿孔直径的影响是合理的。此外,结合实验数据和拟合公式可以看出,在目前实验初始条件下,初始撞击速度越大、弹体直径越大、靶板厚度越厚,则穿孔直径就越大。上述利用量纲分析并通过实验数据拟合获得的经验公式中,充分反映了影响超高速撞击问题的关键因素,即材料压力与体积关系,因此拟合结果对其他牌号钨合金与薄钢板的超高速撞击问题仍具有较高的借鉴意义。

3 高速摄像结果分析

3.1 破片群特征分析

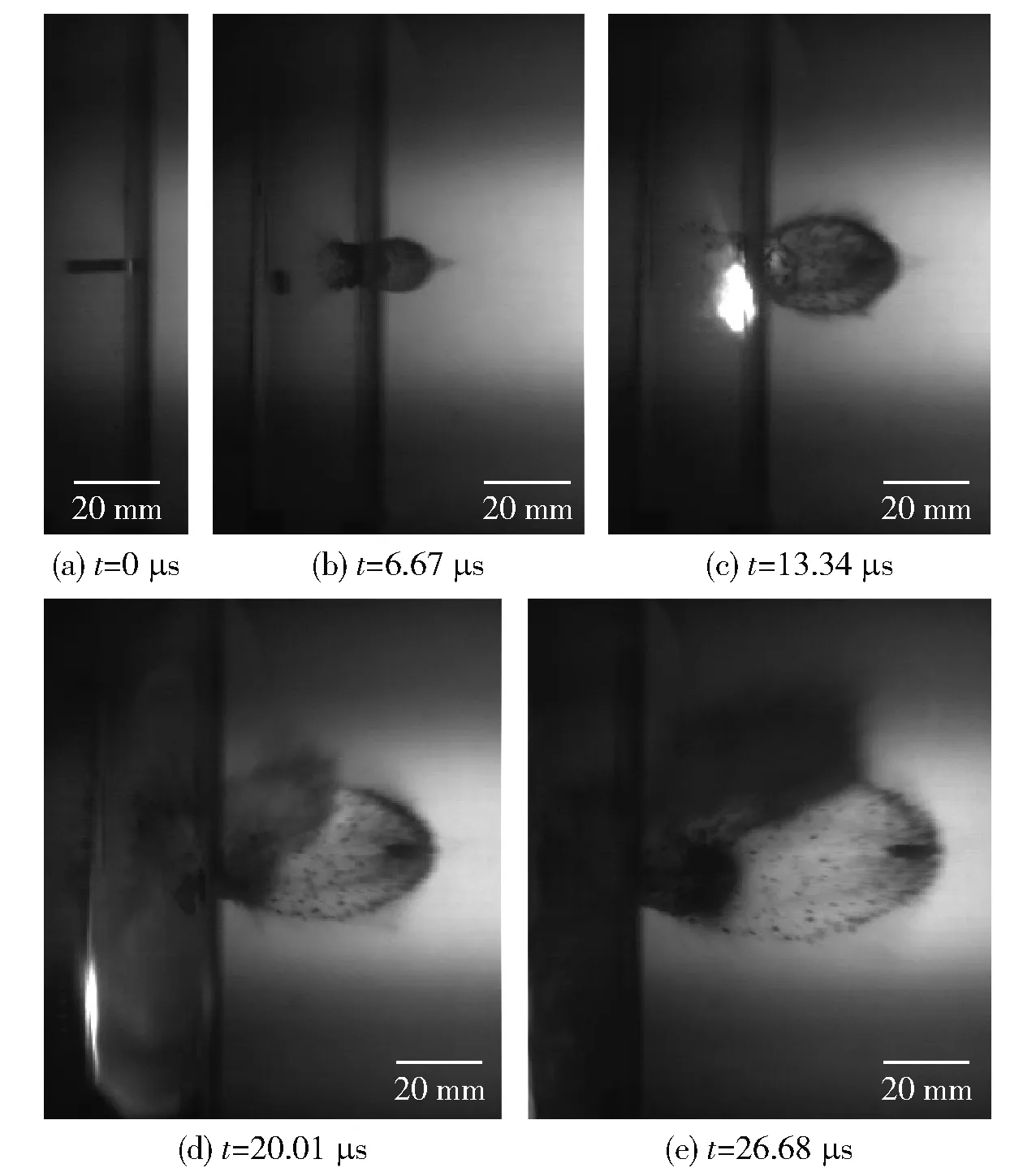

选取2发实验的破片群高速摄像结果。第1发为编号2018-0806的实验,高速摄像结果如图3所示。实验弹体尺寸为φ2.92 mm×14.6 mm,弹体速度为2.93 km/s,靶板厚度为1.5 mm.

图3 编号2018-0806实验破片群空间演化高速摄像结果

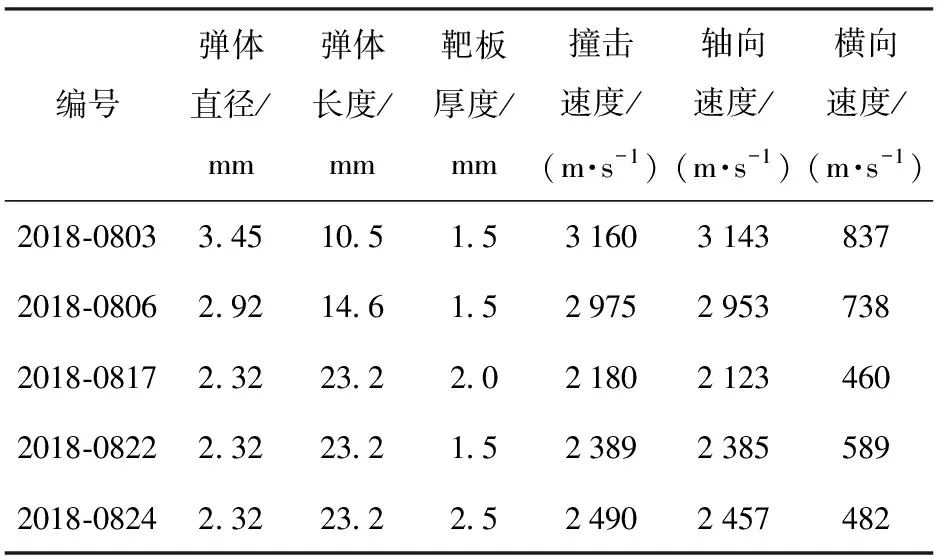

第2发为编号2018-0824的实验,高速摄像结果如图4所示。实验弹体尺寸为φ2.32 mm×23.2 mm,弹体速度为2.49 km/s,靶板厚度为2.5 mm.

图4 编号2018-0824实验破片群空间演化高速摄像结果

观察上述柱形弹体超高速撞击靶板破片群空间演化的高速摄像结果,可以看出靶后破片群轮廓近似呈椭球形,并且随着时间演进而等比例膨胀,剩余弹体前端与破片群前端重合。对比2发实验可以发现,在编号2018-0806实验高速摄像结果的6.67 μs时刻,破片群的前端有一个“尖端”,后期因“尖端”的膨胀、曝光等原因,图像上无法清晰显示。而在编号2018-0824实验高速摄像结果中,破片群的前端始终没有出现“尖端”。钱伟长[15]指出,当弹靶撞击产生的冲击波向靶板内部传播时,由撞击区附近的弹靶自由面同时产生稀疏波对上述冲击波进行追赶卸载,当卸载波在弹体轴线方向追上冲击波时,有如下几何关系:

δt=0.72dp.

(5)

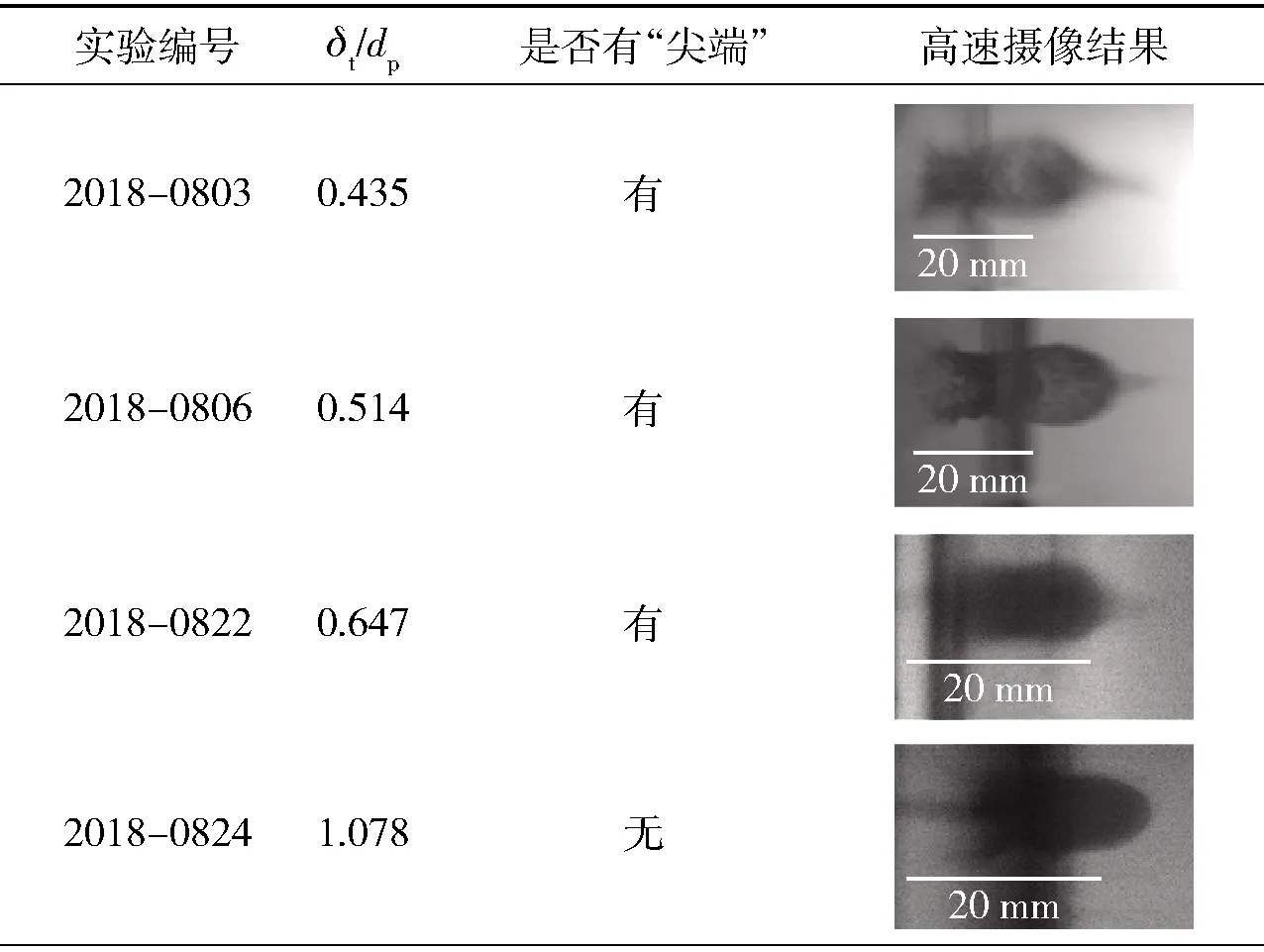

整理不同靶板厚度与弹体直径比值的超高速撞击靶后高速摄像结果,如表4所示。由表4中可以看出:4发实验中,所有δt<0.72dp实验的高速摄像结果中,弹靶撞击后将在靶后破片群前部形成“尖端”;而δt>0.72dp实验的靶后并没有产生“尖端”。因此,结合钱伟长[15]给出的几何关系(5)式,认为破片群前部“尖端”是弹靶撞击产生的强冲击波在靶板背面反射形成稀疏波进而造成靶板材料层裂的结果。

表4 不同靶厚与弹体直径比的高速摄像结果

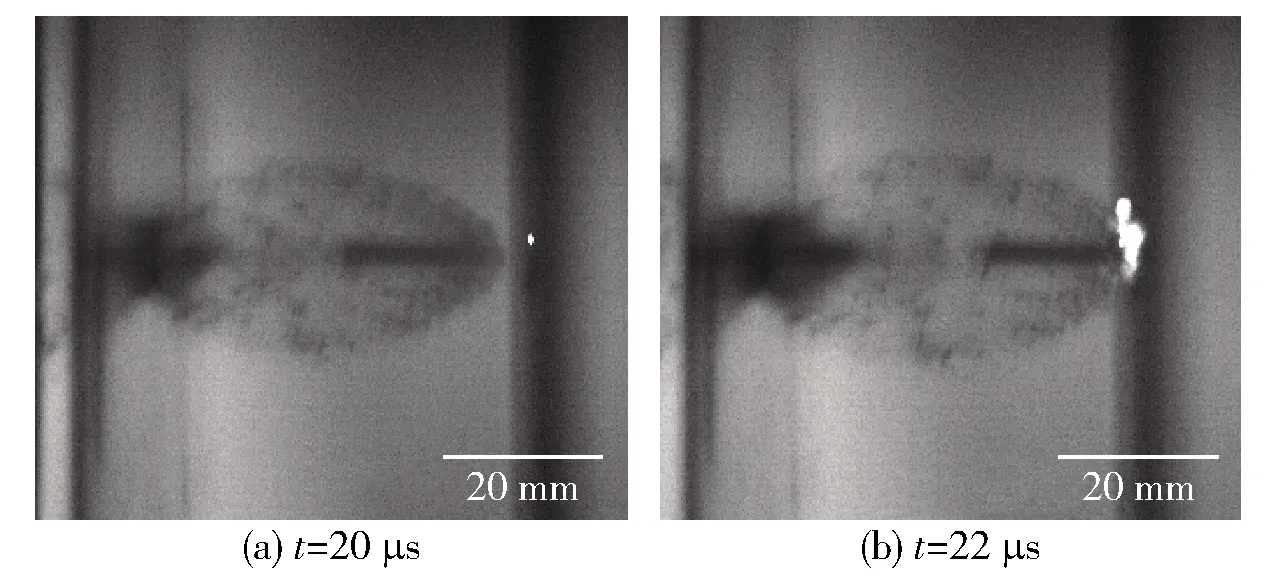

在超高速撞击过程中弹靶材料可能发生熔化。在上述2发实验的高速摄像图像中,弹体撞击靶板形成破片群的过程中,并没有出现图像过曝的情况,这是因为高速摄像成像中的滤光技术过滤掉了撞击火光。在编号2018-0822实验中,当弹体撞击靶板形成破片群时也没有出现图像过曝情况,而当破片群撞击第2层靶板时,图像出现了过曝情况,即此时的撞击火光强烈到实验中的滤光片无法完全过滤。实验高速结果如图5所示,实验弹体尺寸为φ2.32 mm×23.2 mm,弹体速度为2.39 km/s,2层靶板厚度分别为1.5 mm、1.0 mm.

图5 编号2018-0822实验破片群撞击第2层靶板图像

从图5中可以看出,图5(a)中弹体尚未撞击到第2层靶板,破片群前端已经撞击到第2层靶板上并使高速摄像图像出现过曝。随着时间进一步推进,图5(b)中更多的破片撞击到第2层靶板上,同样出现了图像过曝。此外,弹体撞击第2层靶板也可能产生较强的火光导致图像过曝。初步推断,弹体撞击首层靶板后,弹靶材料经历了高压加载、卸载、大变形过程,积累了较高的内能,温度较高。当破片再次撞击第2层钢靶时,受到二次加载作用,破片材料的内能得到了进一步的提升,甚至产生等离子体并发出强烈的火光,此时破片材料可能出现大规模的熔化。当然,上述推断还需结合本文的靶板微观组织分析部分做进一步的验证。

3.2 破片群扩展速度

破片群轮廓在轴向、横向的扩展速度需要利用高速摄像结果进行判读,通过不同时刻的拍摄结果对比,能够得到破片群在一定时间间隔内的像素移动速度,结合实验前拍摄标尺得到的像素长度与实际长度的换算关系,就可以获得实际破片群轮廓的扩展速度。该方法存在一定的误差,高速摄像时在曝光时间内破片群高速移动导致边界模糊,并且曝光量不充足也会导致图像模糊。用于计算速度的两幅高速摄像结果的时间间隔越大,这种误差就越小。该测量破片群轮廓扩展速度的方法是目前实验中唯一有效的方法。

从图3高速摄像结果中可以看出,弹体撞击靶板形成破片群后,弹体后面跟随的弹托结构会随后撞击靶板并产生破片,这会影响实验中对弹体撞击产生的破片群的拍摄及数据获取。另外,编号包含“2017”及“2019”的实验中未使用高速摄像。因此,整理出来的破片群扩展速度统计结果如表5所示。

表5 不同撞击条件下的破片群扩展速度结果

由表5中可以看出,对于长径比大于3的弹体超高速撞击薄靶问题,靶后破片群轮廓的轴向速度略低于弹体的初始撞击速度,也就是弹体在超高速撞击薄靶时速度损失量较小。根据前述量纲分析方法,将因变量穿孔直径替换为破片群轴向扩展速度vx,max或横向扩展速度vy,max,通过π定理获得相应的经验公式(忽略弹体长径比影响),再利用表5中的数据进行最小二乘法拟合,结果为

(6)

(7)

式中:ct=4 569 m/s.(6)式拟合均方根误差为3.3×10-3,待拟合值最小为4.647×10-1,最大拟合误差为1.10%.(7)式拟合均方根误差为2.2×10-3,待拟合值最小为1.007×10-2,最大拟合误差为3.29%.通过均方根误差和待拟合值最小值的对比可以看出,拟合结果整体较好。此外,结合实验数据和拟合公式可以看出,在目前实验初始条件下,初始撞击速度越大、弹体直径越大、靶板厚度越薄,破片群轮廓的轴向速度和横向速度均越大。

3.3 靶后弹体特征分析

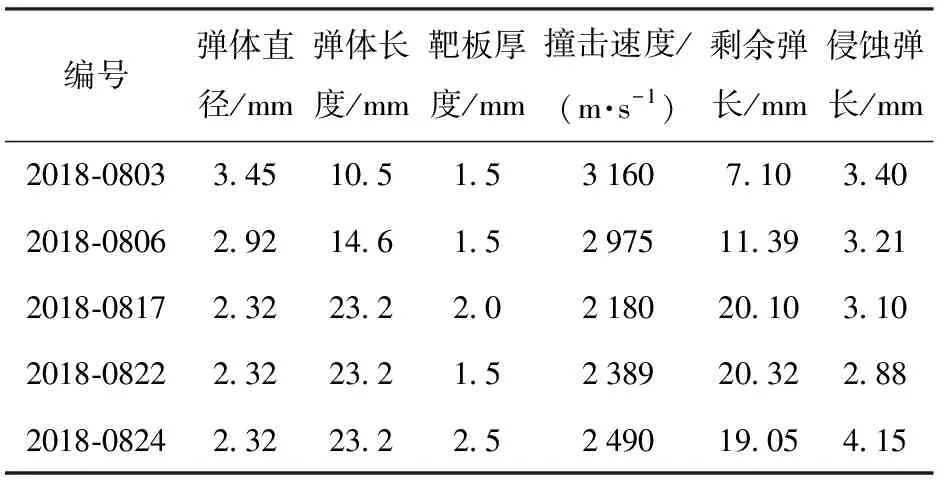

在靶后破片群高速摄像结果中可以看出,大长径比弹体超高速撞击靶板时,弹体头部经历冲击压缩、卸载作用并产生剧烈的变形和侵蚀,而弹体尾部的力学状态并不会受撞击作用而发生较大变化。剩余弹体头部与破片群的前端位置重合,剩余速度相对初始撞击速度变化不大。通过高速摄像获取剩余弹体的长度,并进一步计算弹体的侵蚀长度ΔL,统计结果如表6所示。

表6 不同撞击条件下弹体侵蚀长度结果

根据前述量纲分析方法,将因变量穿孔直径替换为弹体侵蚀长度,通过π定理获得相应的经验公式,再利用表6中的数据进行最小二乘法拟合,结果为

(8)

(8)式拟合均方根误差为0.032 8,待拟合值最小为1.58,最大拟合误差为2.19%.通过均方根误差和待拟合值最小值的对比可以看出,拟合结果整体较好。此外,结合实验数据和拟合公式可以看出,在目前实验初始条件下,初始撞击速度越大、弹体直径越大、靶板厚度越薄、长径比越大,则弹体的侵蚀长度就越大。值得注意的是,在(8)式拟合过程中,长径比的影响变得和其他参数一样重要。理论上随着弹体长径比不断增大,弹体侵蚀长度不会一直增长,因此该公式的适用范围需要注意,目前实验中最大的长径比为10.

4 靶板微观组织分析

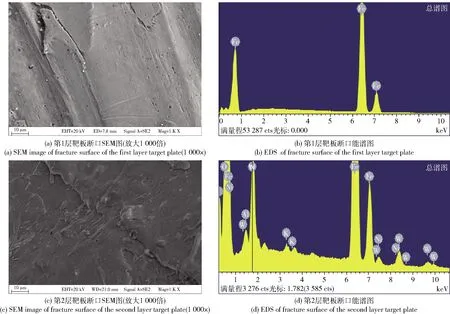

利用扫描电子显微镜(SEM)开展靶板微观组织分析研究,从撞击后效分析超高速撞击过程中的物理机制。图6所示为编号2016-02实验第1层和第2层靶板断口SEM及能谱分析结果,实验弹体尺寸为φ3.45 mm×10.5 mm,弹体速度为3.00 km/s,2层靶板厚度分别为2.0 mm、1.0 mm.此外,实验中采用强制脱壳,这样第1层靶板的弹孔为93钨弹体与靶板直接作用的结果。从图6中可以看出,第1层靶板断口较光滑,而第2层靶板断口处出现较多熔融后凝固组织。从能谱分析上看,第1层靶板断口能谱以Fe为主,而在第2层靶板断口处的能谱结果中以W、Fe、O元素为主。因此可以判断,弹体撞击第1层靶板时,弹靶接触区尚未发生大面积熔化,而当剩余弹体再次撞击下一层靶板时,弹靶接触区已经有较多材料发生熔化。

图6 编号2016-02实验第1层和第2层靶板断口SEM及能谱分析结果对比

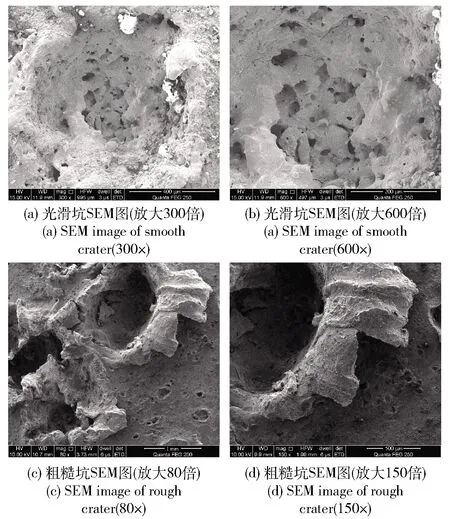

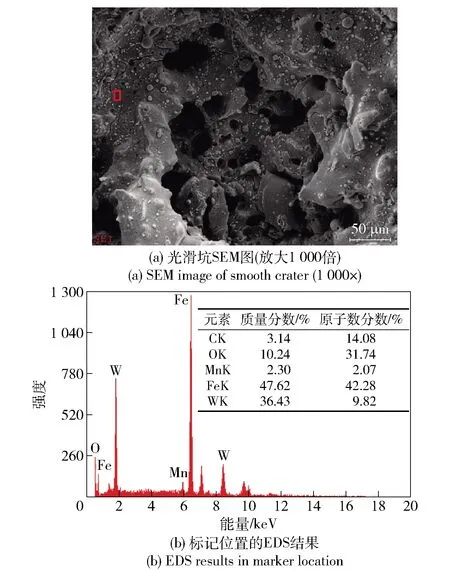

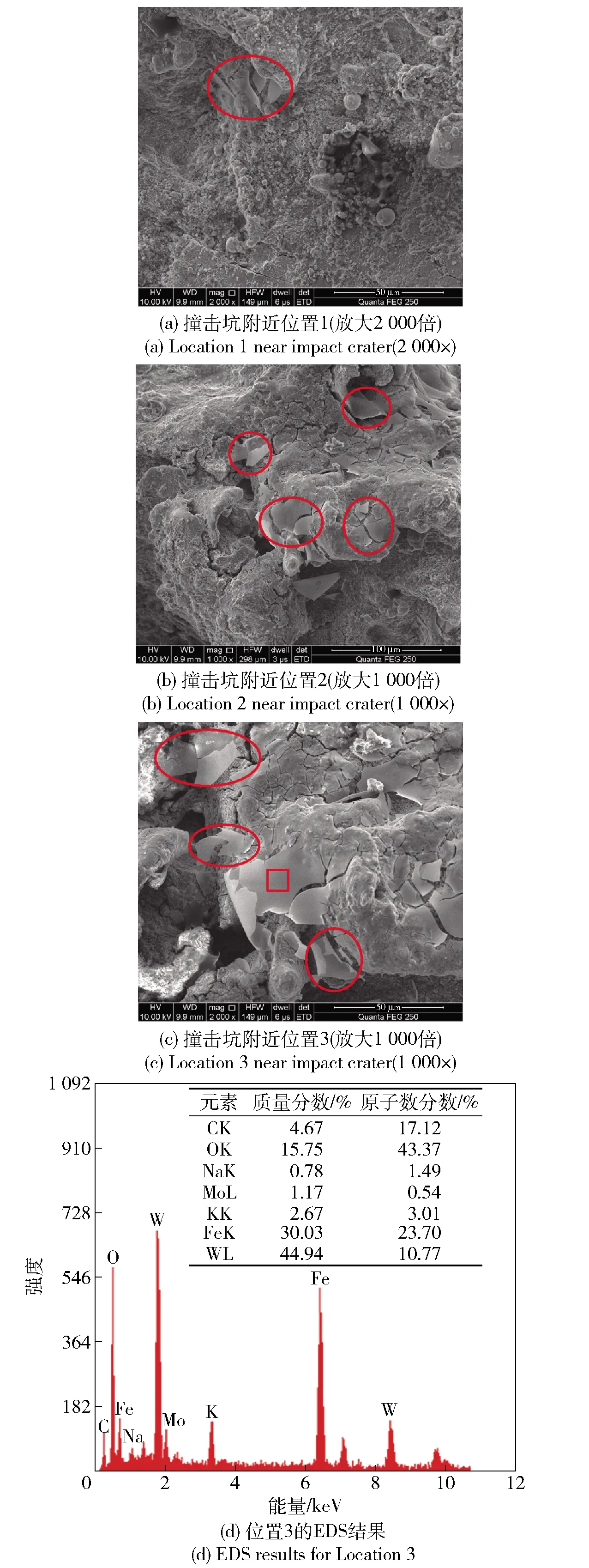

为进一步分析超高速撞击产生破片群的熔化情况,分析编号2017-06实验中,破片群撞击第2层靶板形成的弹坑的微观组织。图7所示为编号2017-06实验第2层靶板破片撞击坑SEM结果,实验弹体尺寸为φ3.5 mm×17.5 mm,弹体速度为2.76 km/s,第1层、第2层靶板厚度均为1.5 mm.在SEM下破片撞击坑主要有两种形态:一种坑表面圆润光滑,像液体浇筑后的表面形貌,如图7(a)和图7(b)所示;另一种表面粗糙,为明显机械撞击后的变形形貌,如图7(c)和图7(d)所示。采用能谱仪(EDS)对表面圆润光滑的撞击坑进行元素分析,如图8所示,破片撞击坑含有Fe、W、C、O等元素,说明破片撞击坑产物为钨合金材料与钢材料的混合物,因此至少钢材料已经发生熔化。

图7 靶板破片撞击坑SEM形貌图

图8 光滑坑SEM形貌及EDS分析结果

此外,在第2层靶板剩余弹体穿孔附近区域的撞击坑,可以观察到表面光滑的片状物质,如图9中圆圈处所示。经EDS分析表明,该物质为W-Fe-O基化合物,是钨合金材料与钢材料相互作用形成的混合物,该物质在SEM下组织均匀,没有钨颗粒和钢颗粒的存在,并且这种W与Fe元素的化学冶金结合在塑性变形下无法获得。因此判断:钨合金材料与钢材料在超高速撞击下发生了液相互溶,从而形成了W-Fe-O新相,即有液相钨的存在。这可能是剩余弹体前端(或破片群前端)的破片,在弹体撞击第1层靶板过程中已经积累了较高的内能,在撞击第2层靶板时,较高内能的钨合金破片受到二次冲击加热作用,并和相互接触的钢材料混合形成W-Fe-O新相。这和根据图5中破片群撞击第2层靶板时出现过曝实验现象所给出的材料熔化的推断是一致的。值得注意的是,第1层靶后的破片是在空气介质中运动到第2层靶板前的,气动加热对破片内能有提升作用,但破片运动距离较短(52 mm),相对于超高速撞击过程对材料内能的提升,气动加热部分可忽略不计。

图9 靶板破片撞击坑附近区域无定形态物质SEM形貌及EDS分析结果

综合上述微观组织分析以及高速摄影结果分析,可以推断:当柱形93钨弹体以2~3 km/s速度撞击靶板时,靶后破片群经历了高压加载、卸载、大变形过程,积累了较高内能,但尚未发生大范围熔化;但当破片群、剩余弹体撞击第2层靶板时,受到二次加载作用,破片群材料以及剩余弹体头部材料的内能得到了进一步的提升,不论破片撞击坑还是剩余弹体撞击孔附近,均会发生大范围的熔化。

5 结论

本文针对柱形93钨弹体超高速撞击薄钢板问题开展实验研究。总结了柱形弹体穿靶的穿孔直径经验公式。通过高速摄像技术,获得了靶后破片群运动图像,研究了破片群扩展规律以及弹体的侵蚀规律。通过微观组织分析,探索了超高速撞击中弹靶材料的熔化问题。得出主要结论如下:

1)在弹靶材料不变的情况下,靶板穿孔直径、靶后破片群轴向扩展最大速度、横向扩展最大速度近似和弹体直径、靶板厚度、撞击速度相关,给出了拟合经验公式(4)式、(6)式和(7)式,最大拟合误差分别为4.56%、1.10%、3.29%.

2)在弹靶材料不变的情况下,弹体长径比在3~10时,弹体侵蚀长度除了和弹体直径、靶板厚度、撞击速度相关外,还与弹体长径比相关,给出了拟合经验公式(8)式,最大拟合误差为2.19%.

3)在柱形弹体超高速撞击靶板问题中,靶板背表面产生层裂并在破片群前部形成速度大于剩余弹体速度的“尖端”,可近似由靶板厚度小于弹体直径的0.72倍来确定。

4)结合高速摄像结果以及靶板微观组织分析结果认为,当柱形93钨弹体以2~3 km/s速度撞击靶板时,靶后破片群尚未发生大范围熔化,但当破片群、剩余弹体撞击第2层靶板时,受到二次加载作用,撞击区附近将发生大范围的材料熔化。

参考文献(References)

[1] 邸德宁,陈小伟,文肯,等.超高速碰撞产生的碎片云研究进展[J].兵工学报,2018,39(10): 2016-2047.

DI D N,CHEN X W,WEN K,et al.A review on the study of debris cloud produced by normal hypervelocity impact upon a thin plate[J].Acta Armamentarii,2018,39(10):2016-2047.(in Chinese)

[2] 宋光明,武强,李明,等.超高速撞击下空间碎片形状效应研究进展[J].装备环境工程,2020,17(3): 45-52.

SONG G M,WU Q,LI M,et al.Research progress in shape effect of space debris under hypervelocity impact[J].Equipment Environmental Engineering,2020,17(3): 45-52.(in Chinese)

[3] 焦文俊,陈小伟.长杆高速侵彻问题研究进展[J].力学进展,2019,49(1): 312-391.

JIAO W J,CHEN X W.Review on long-rod penetration at hypervelocity[J].Advances in Mechanics,2019,49(1): 312-391.(in Chinese)

[4] HILL S A.Determination of an empirical model for the prediction of penetration hole diameter in thin plates from hypervelocity impact[J].International Journal of Impact Engineering,2004,30(3): 303-321.

[5] SCHONBERG W P.Hypervelocity impact penetration phenomena in aluminum space structures[J].Journal of Aerospace Engineering,1990,3(3): 173-185.

[6] 王金涛,余文力,王涛.长杆弹侵彻多层间隔靶的破片云研究[J].固体力学学报,2013,33(增刊1): 84-90.

WANG J T,YU W L,WANG T.On fragments cloud produced by long rod impacting multilayer targets[J].Chinese Journal of Solid Mechanics,2013,33(S1): 84-90.(in Chinese)

[7] MORRISON R H.A preliminary investigation of projectile shape effects in hypervelocity impact on a double-sheet structure:NASA TN D-6944[R].Washington,DC,US: NASA,1972.

[8] HOHLER V,STILP A J.Hypervelocity impact of rod projectiles with L/D from 1 to 32[J].International Journal of Impact Engineering,1987,5(1/2/3/4): 323-331.

[9] PIEKUTOWSKI A J.Debris cloud produced by the hypervelocity impact of nonspherical projectiles[J].International Journal of Impact Engineering,2001,26(1/2/3/4/5/6/7/8/9/10): 613-624.

[10] PEDERSEN B,BLESS S.Behind-armor debris from the impact of hypervelocity tungsten penetrators[J].International Journal of Impact Engineering,2006,33(1): 605-614.

[11] GRADY D.The spall strength of condensed matter[J].Journal of Mechanics and Physics of Solids,1988,36(3): 353-384.

[12] BEISSEL S R,GERLACH C A,OHNSON G R.A quantitative analysis of computed hypervelocity debris clouds[J].International Journal of Impact Engineering,2008,35(12):1410-1418.

[13] JOHNSON G R,STRYK R A,GERLACH C A,et al.A quantitative assessment of computational results for behind armor debris[C]∥Proceedings of the 23rd International Symposium on Ballistics.Tarragona,Spain: International Ballistics Society,2007: 16-20.

[14] 宋强,黄洁,文雪忠,等.10 ns级序列激光阴影成像仪在超高速瞬态测量中的应用[C]∥中国力学大会-2017暨庆祝中国力学学会成立60周年大会.北京:中国力学学会,2017.

SONG Q,HUANG J,WEN X Z,et al.Application of 10 ns series laser shadow imager in ultra-high speed transient measurement[C]∥Proceedings of China Mechanics Conference 2017 and the 60th Anniversary of the Chinese Society of Theoretical and Applied Mechanics.Beijing: the Chinese Society of Theoretical and Applied Mechanics,2017.(in Chinese)

[15] 钱伟长.穿甲力学[M].北京:国防工业出版社,1984.

QIAN W C.Armor-piercing mechanics[M].Beijing: National Defense Industry Press,1984.(in Chinese)