航空航天紧固件铝涂层性能对比研究

万冰华 ,张晓斌,游龚君,焦莎,程艳红,刘文韬

(1.航天精工股份有限公司,天津 300300;2.贵州电子科技职业学院,贵州 贵阳 550000)

钛合金紧固件以其优异的耐腐蚀性能和综合力学性能广泛地应用于航空航天领域[1-4]。铝涂层作为钛合金紧固件的主要防护方式之一,其主要用途是减弱甚至消除紧固件与连接件之间的接触腐蚀,同时为紧固件在装配过程中提供一定的润滑效果,以降低螺纹副以及杆部与连接件安装孔之间的摩擦力。

铝涂层最早应用于紧固件领域可追溯至Hi-Shear公司在1976年发表的专利(US 3979351),在此基础上该公司开发了Hi-Kote1、Hi-Kote1NC和Hi-Kote4三种铝涂层。该类涂层为Hi-Shear公司专利产品,仅有Hi-Shear公司以及少数获得授权的公司具备使用权限,国内暂无公司具备这种权利。

进入2000年,因Hi-Shear公司的专利20年保护期已满,世界各国开始研制开发各种型号的铝涂料,如美国的INCOTEC公司、MIC公司等,均已系列化地开发出满足各种功能要求的铝涂料。国内在该领域起步较晚,最早于2010年开始研究航空航天用铝涂料,经过近10年的不断发展,已形成了数个牌号,但性能参差不齐,与国外进口铝涂料的各项性能指标仍有较大差距。

本文依据Hi-Shear公司发布的标准Hi-shear294Aluminum Pigmented Hi-Kote Coatings for Fastener Systems对国内外3种典型铝涂料的附着力、耐液性、耐脱漆剂性、脆性、耐腐蚀性、耐热性等性能进行检测,并依据标准Hi-shear397Aluminum Pigmented Hi-Kote Coatings for Fastener Systems, Self-Lubricating中的压入试验要求对3种铝涂料的润滑性能进行检测,全面考察国内外铝涂料的性能,找出差距,为国内铝涂料的研究开发提供参考建议。

1 实验

1.1 试样的准备

选取国内紧固件制造单位常用的2种铝涂料,分别记为A和B,国外某型号铝涂料记为C。

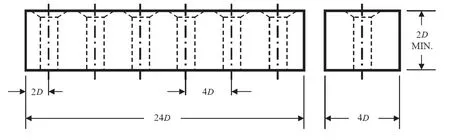

选用Ti-6Al-4V材质的APP J11.18型紧固件(航天精工股份有限公司天津分公司生产,规格8-8),外形及尺寸如图1所示。按标准AMS2486Conversion Coating of Titanium Alloys Fluoride-Phosphate Type的要求对钛合金紧固件进行涂覆前处理,具体操作流程及参数见表1。

图1 紧固件涂覆不同涂料的外观 Figure 1 Appearance of fasteners with different coatings

表1 前处理操作流程及参数 Table 1 Pretreatment procedure and operation conditions

为提升铝涂料与基体的附着力,按涂料供应商提供的工艺参数,采用喷涂的方式加工紧固件,喷涂工艺参数为:距离100 ~ 400 mm,压力0.2 ~ 0.6 MPa,角度30° ~ 60°。固化条件为:温度190 ~ 210 °C,时间120 ~ 140 min。

1.2 试验过程

在试验开始前,按Hi-shear294标准要求对各铝涂层进行目视外观检查,所有牌号铝涂层表面均光滑,呈现出均匀的金色,无气孔、水泡、结瘤、麻点等缺陷,但不同铝涂层的颜色有很大差异,如图1所示。

使用德国徕卡的DMI 5000M型全自动数字式显微,按GJB 715.6-1990《紧固件试验方法金属覆盖层厚度》中5.6.2条款的方法对3种铝涂层的厚度进行检测,均满足5 ~ 13 μm的要求。

1.2.1 附着力试验

铝涂层的附着力按Hi-shear294标准中的落锤法进行检测。将零件置于吉林省泰和试验机有限公司的TCL-900型落锤冲击试验机下方,调整落锤的高度,使落锤自由落下将紧固件头部压平至杆部。在大约4倍的放大镜下进行检查,紧固件头部涂层不允许出现任何与基体分离的现象。

1.2.2 耐脱漆剂试验

铝涂层耐脱漆剂试验按Hi-shear294标准进行。首先取2件涂覆铝涂层的紧固件,按标准ASTM D3363Standard Test Method for Film Hardness by Pencil Test进行铅笔硬度检测。然后取2件涂覆铝涂层的紧固件在21.11 ~ 26.67 °C下浸泡于Henkel公司生产的Turco5351脱漆剂中至少24 h,用自来水去除脱漆剂后检测铅笔硬度,与未浸泡试样的铅笔硬度相比不得下降超过2级,再按1.2.1节进行附着力测试,需满足相关要求。

1.2.3 耐流体试验

铝涂层耐流体试验按Hi-shear294标准要求进行。首先取2件涂覆铝涂层的紧固件,按ASTM D3363标准要求进行铅笔硬度检测。然后取2件涂覆铝涂层的紧固件在21.11 ~ 26.67 °C温度下浸泡于Solutia Inc.生产的Skydrol LD-4磷酸酯液压油中至少30 d,试样干燥后按ASTM D3363进行铅笔硬度检测,与未浸泡试样的铅笔硬度相比不得下降超过2级,再按1.2.1节进行附着力测试,需满足相关要求。

1.2.4 耐热性试验

铝涂层耐热性试验按Hi-shear294标准进行。将涂覆铝涂层的紧固件加热至187.78 ~ 193.33 °C,至少保温4 h,空气冷却后检查外观,无起泡或开裂等缺陷则按1.2.1节进行附着力检测,需满足相关要求。

1.2.5 脆性试验

铝涂层脆性试验按Hi-shear294标准进行。将涂覆铝涂层的紧固件安装在7075-T6铝合金板中,孔和紧固件的间隙为50.8 ~ 114.3 μm。紧固件安装扭矩为其额定值的75% ~ 80%,在143.33 ~ 154.44 °C温度下保温至少72 h,然后拆除紧固件,褪除铝涂层。采用南昌航空大学设计开发的全自动超声波清洗线,依据标准ASTM E1417Standard Practice for Liquid Penetrant Testing进行荧光渗透探伤检查,如果发现有裂纹迹象,紧固件应进行切割、镶嵌、抛光,在200倍放大镜下对头-杆圆角处和螺纹区域进行冶金检查。注意腐蚀前和腐蚀后均应进行检查。

1.2.6 耐腐蚀性能试验

耐腐蚀性能试验按Hi-shear294标准进行,包括醋酸盐雾试验和交替浸渍试验。

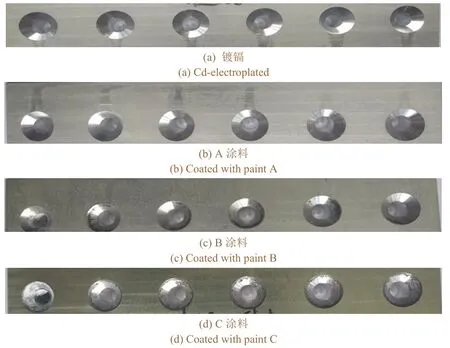

1.2.6.1 试板

试板如图2所示,材质为7075-T6铝合金,由Alcoa Inc.提供。在钻孔和锪孔之前,铝合金试板按标准MIL-A-8625Anodic Coatings for Aluminum and Aluminum Alloys的类型II进行阳极化,工艺参数如下:硫酸(密度1.84 g/mL)150 ~ 200 g/L,电压17 V,电流密度0.5 ~ 2.0 A/dm2,温度15 °C,时间50 min。

图2 腐蚀试验板示意图(D为紧固件直径) Figure 2 Schematic diagram of corrosion test specimen (D: diameter of fastener)

采用推荐的螺母和紧固件系统对试样进行装配。螺栓光杆直径与试板孔直径的干涉量为25.4 ~ 127.0 μm。每一个试板仅安装5个紧固件,第6个孔不用试样装配,保留原状态。以考察7075-T6铝合金在未保护情况下暴露在腐蚀环境的腐蚀或剥落情况。安装完毕后,试板采用丁酮清洗去除所有的油脂和手指印,经清洗后干燥。

1.2.6.2 醋酸盐雾试验

取2个试板,一组紧固件涂覆铝涂层,另一组相同尺寸、材质和热处理状态的紧固件按AMS-QQ-P-416Plating, Cadmium (Electrodeposited)标准的类型II级别3进行镀镉。装配完毕后依据标准ASTM G-85Standard Practice for Modified Salt Spray (Fog) Testing的方法A2要求连续暴露于醋酸喷雾环境中14 d。暴露结束后,所有紧固件应小心拆卸,防止破坏试板,在水中轻轻刷除松散的腐蚀产物和沉积的盐溶液。干燥后对比涂铝紧固件和镀镉紧固件头部与铝合金板接触部位以及相应铝合金板沉头孔处腐蚀程度,涂铝紧固件相应区域的腐蚀程度不得较镀镉紧固件相应区域的腐蚀程度严重。

1.2.6.3 交替浸渍试验

按标准NASM1312-9Fastener Test Methods — Method 9: Stress Corrosion的要求将装配后的试板暴露于(3.5 ± 0.5)%的盐溶液中1 000 h。分别在(150 ± 10) h、(250 ± 10) h、(500 ± 10) h、(750 ± 10) h和(1 000 ± 10) h时取出试样,切割下一整块铝合金工装板,剩余工装板用自来水冲洗和丁酮清洗后,再次用自来水冲洗并干燥,放入盐溶液中继续试验。切割下的铝合金工装片用自来水冲洗腐蚀产物后进行金相制样,检查铝合金工装板沉头部位腐蚀深度是否满足表2的要求。

表2 交替浸渍腐蚀深度要求 Table 2 Depth requirements of alternate dip corrosion

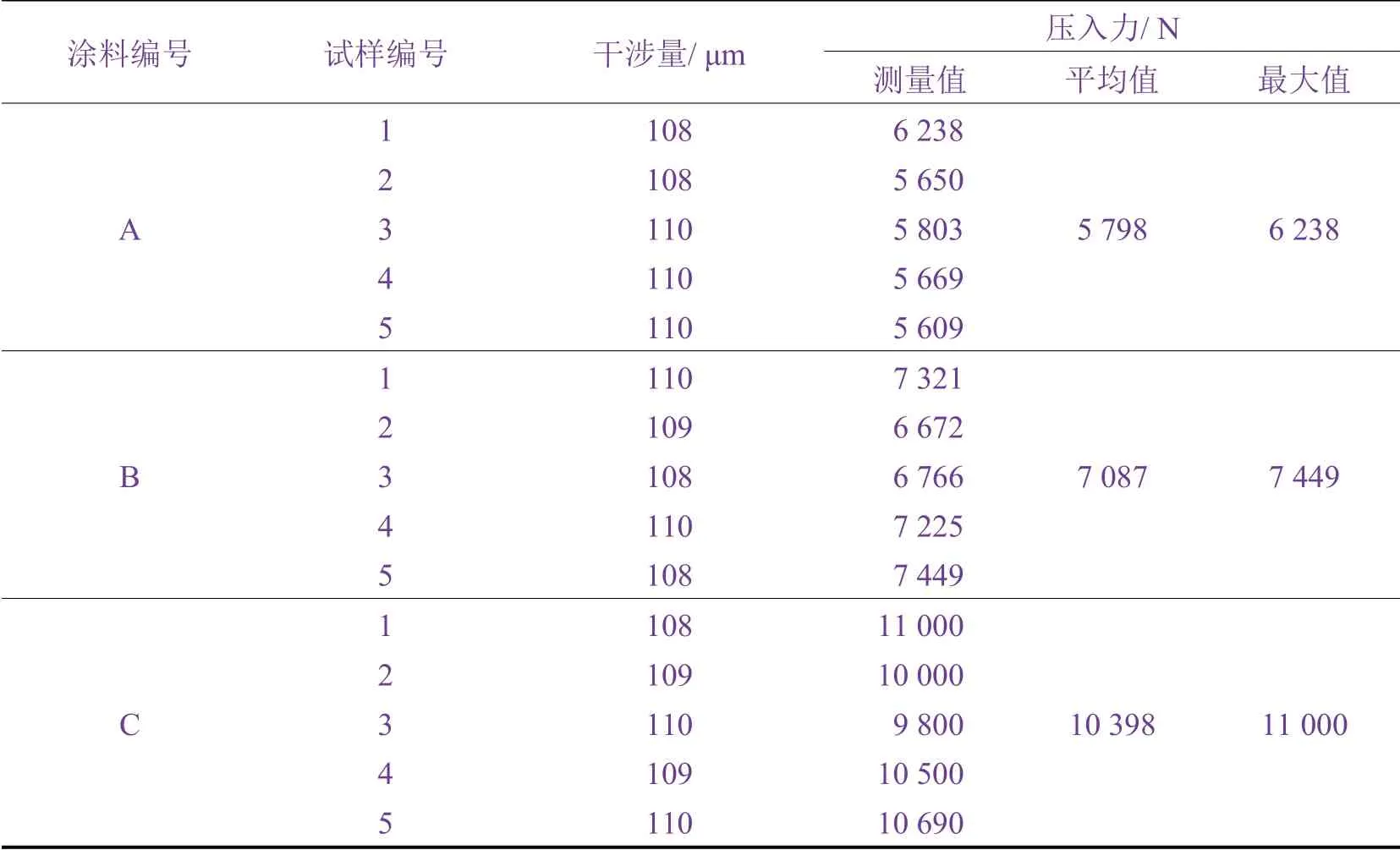

1.2.7 压入试验

压入试验按Hi-shear397标准进行。5件紧固件螺栓涂覆铝涂层,然后安装于厚度为12.7 mm的2024-T4板材上,保证螺栓和孔之间干涉量为76 ~ 127 μm。安装孔应进行倒角,倒角后的直径要比孔径大1.397 mm,在倒角边上可有0.889 mm的倒圆。5件紧固件平均压入力不应超过7 118 N,任何一件紧固件的压入力不应超过8 898 N。

2 结果与讨论

2.1 附着力

如图3所示,试验后3种涂料均未出现涂层脱落现象,符合Hi-shear294标准的要求。

图3 A(a)、B(b)、C(c)涂料的附着力试验结果 Figure 3 Adhesion test results of the coatings of A (a), B (b), and C (c) paints

2.2 耐脱漆剂性

表面处理方式为铝涂层的紧固件常应用于飞机表面,然而飞机表面的防护装饰性涂层由于受气候和环境条件及飞行中复杂气流的影响,会逐渐老化或脱落,因此常采用脱漆剂去除表面的旧涂层后再重新喷涂漆层[5]。在维修过程中,脱漆剂难免会接触到铝涂层紧固件。这就给铝涂层的耐脱漆剂性能提出了较高的要求。从表3可知,A涂料、B涂料的耐脱漆剂性能满足标准要求,但C涂料的耐脱漆剂性能较差,浸泡后涂层表面出现局部起皮、起泡和脱落现象,且铅笔硬度降低了3级。TURCO5351脱漆剂中的溶剂分子渗透到涂层聚合物的分子链段中会导致涂层溶解或聚合物大分子体积增大而产生内应力,当内应力足以破坏漆膜与基材的粘合力时,漆膜就起泡、脱落[6]。因此,铝涂料应选用合适的树脂类型,以提升抵抗脱漆剂溶解和溶胀的能力。

表3 耐脱漆剂试验结果 Table 3 Result of paint stripper resistance test

2.3 耐流体性

从表4可以看出,A涂料、B涂料、C涂料的耐流体性能均能满足标准要求。

表4 耐流体性试验结果 Table 4 Result of fluid resistance test

2.4 耐热性

从表5可以看出,加热后3种涂层均未出现起泡、开裂现象,只是颜色均不同程度地加深,但附着力均符合要求。

表5 耐热性试验结果 Table 5 Result of heat resistance test

2.5 脆性

经脆性试验后,3种涂料加工的产品均未发现裂纹(如图4所示)。

图4 脆性试验典型的金相照片 Figure 4 Typical metallograph of brittleness test

脆性是考察紧固件产品在一定载荷下出现裂纹或断裂失效的现象。出现脆性失效的原因一般为:

(1) 紧固件螺纹或头下圆角有缺陷,在一定应力作用下缺陷被放大;

(2) 紧固件在加工过程中产生析氢,在一定应力作用下发生氢致断裂。

对于脆性试验项目而言,因其考察的指标与铝涂层加工过程无直接关系,故在2014年发布的NAS4006Aluminum Coating标准的版本5中已经将脆性试验取消。

2.6 腐蚀防护性能

如图5所示,醋酸盐雾试验后镀镉样件所对应的铝合金工装板沉头孔处几乎无腐蚀痕迹,A涂层的腐蚀程度与之相比整体较轻,无肉眼可见的任何腐蚀痕迹,B涂层及C涂层则均有肉眼可见的黑色腐蚀产物。因此,3种涂料中仅有A涂料可以满足标准要求,B涂料及C涂料的性能较差。

图5 醋酸盐雾试验结果 Figure 5 Result of acetic acid salt spray test

从表6可以看出,也是仅有A涂料可完全满足交替浸渍试验的要求。这可能与涂料中树脂、填料的类型及含量有很大关系。涂料生产商应根据试验结果,通过调整涂料配方以获得较为理想的腐蚀防护性能。

表6 交替浸渍试验结果 Table 6 Result of alternate immersion test

2.7 压入力

从表7可以看出,不同类型涂料之间压入力差别较大,其中A涂料压入力较小,平均值及最大值均满足标准要求(前者≤7 118 N,后者≤8 898 N)。B涂料虽然平均值及最大值均满足标准要求,但平均值及最大值均接近上限,当干涉量继续增加至120 μm或者涂料自身润滑性能有所下降时,该涂料的压入力可能会超出标准要求。C涂料的压入力无论是平均值还是最大值均严重超出标准要求,说明该涂料的润滑性能较差。

表7 压入力试验结果汇总表 Table 7 Result of indentation test

铝涂层自身不具有润滑性能,为提升其润滑性能,需另外加入二硫化钼、聚四氟乙烯等类型的添加剂。由于每种涂料的添加剂类型和加入量不尽相同,因此涂层的自身润滑性能有所不同。涂料制造商需要全面考量外观、附着力、耐脱漆剂、耐液性、耐腐蚀性能等指标,在不影响以上性能的前提下,有效提升润滑性能。

3 结论

(1) A涂料可以完全满足Hi-shear294标准的要求,压入力也满足Hi-shear397标准的要求;B涂料的醋酸盐雾性能、交替浸渍性能不满足Hi-shear294标准的要求,虽压入力满足Hi-shear397标准的要求,但压入力接近标准要求的上限;C涂料的耐脱漆剂、醋酸盐雾性能以及耐交替浸渍性能均无法满足Hishear294标准的要求,压入力性能也不满足Hi-shear397标准要求。

(2) 从压入力试验结果来看,A涂料具有优异的润滑性能,在螺纹连接过程中可有效降低螺纹副之间的摩擦力,提高装配质量稳定性及可靠性。

(3) 在铝涂料研发过程中,制造商应全面考虑涂料各成分对每个性能指标的影响,不能顾此失彼,以牺牲某项性能指标来提升其他性能指标。

(4) 从试验结果来看,国内铝涂层的性能指标已超过部分国外铝涂层,存在一定的国际竞争力,后期需不断推广应用,争取获得波音、空客等国际知名主机厂商的认可。