厚浆型环氧玻璃鳞片复合材料的耐磨防腐性能

张瑞珠,李炎炎,冯家赫,崔翔程

(华北水利水电大学机械学院,河南 郑州 450045)

随着现代工业的迅猛发展,材料的表面防腐体现出了越来越重要的地位,尤其是在海洋油田、大型轮船、运输管道等重防腐领域[1],只有使用性能优良的防腐涂料才能保证其正常运行。环氧玻璃鳞片作为一种用于重防腐领域的防腐涂料,具有优良的耐腐蚀性能[2]。在环氧玻璃鳞片中存在着大量层状重叠分布的玻璃鳞片,使得腐蚀介质在涂料中必须通过弯曲复杂的路径才能到达基材表面,大大延缓了腐蚀介质向基材的渗透,达到防腐的作用[3-4]。Hou等[5]研究聚苯胺改性玻璃鳞片时发现当聚苯胺与玻璃鳞片质量比为2∶1时,复合材料的耐蚀性最好。代超等[6]制备了一种通用耐磨环氧玻璃鳞片涂料,并通过实验证明该涂料具有优异的耐磨防腐性能。Zhao等[7]采用玻璃鳞片和云母氧化铁制备了一种具有优异耐蚀性的水性硅酸盐复合涂料。由此可见,玻璃鳞片改性环氧树脂的确能够提高环氧树脂的防腐耐磨性能。随着环保法规的日益严格,新型高防腐且环境友好的涂层成为研究的重点。

厚浆型环氧玻璃鳞片复合材料作为一种特殊的环氧玻璃鳞片重防腐涂料,其涂层较普通防腐涂料更厚,普通的防腐涂料的涂层厚度为100 ~ 150 μm,而该复合材料的涂层厚度可达500 ~ 2 000 μm。由于该复合材料的涂层较厚,因此涂层的抗渗透和防腐蚀性能较普通环氧玻璃鳞片材料更好。厚浆型环氧玻璃 鳞片复合材料在制备时采用活性稀释剂代替传统的挥发性溶剂[8],使得复合材料具有更高的致密性,不但能够保证防腐的要求,而且VOC(挥发性有机化合物)[9]含量低,对人体健康和大气环境的影响小,是一种安全环保的重防腐材料。本研究制备了不同玻璃鳞片含量的厚浆型环氧玻璃鳞片复合材料,并且对复合材料的试样进行磨损、腐蚀试验,以便得出复合材料的最佳配比,并对复合材料的VOC含量进行定量分析,为厚浆型环氧玻璃鳞片复合材料的进一步研究和应用提供一定的参考。

1 实验

1.1 材料

试验所需药品:环氧树脂E-51(江阴融顺化学品有限公司)、玻璃鳞片(河北力晨防腐涂料有限公司)、氧化铝(上海晶纯生化科技股份有限公司)、650聚酰胺(济南康裕新材料有限公司),均为工业级;硬质酰胺(江西东远科技有限公司)、聚四氟乙烯(浙江汇邦新材料有限公司)、聚二甲基硅氧烷(东莞市艾瑞化工有限公司)、HELOXY 505(广州市镐韵化工有限公司)、无水乙醇(上海汉光化学试剂有限公司),均为分析纯。

采用不同含量的玻璃鳞片制备厚浆型环氧玻璃鳞片复合材料样品,并分别检测和对比各个样品以及普通环氧树脂漆的耐冲击性、耐磨性以及耐蚀性,以筛选出最佳的厚浆型环氧玻璃鳞片复合材料的配比。

首先用硅烷偶联剂对玻璃鳞片进行表面处理,得到改性玻璃鳞片,使玻璃鳞片与环氧树脂之间的界面作用得以改善[10-11],以便两者能够均匀混合。本文使用的玻璃鳞片的片径为50 ~ 150 μm,其含量(质量分数)分别取10%、20%、30%和40%。然后按照以下基础配方制备厚浆型环氧玻璃鳞片复合材料样品(以质量分数表示):环氧树脂30% ~ 45%,改性玻璃鳞片10% ~ 40%,活性稀释剂(HELOXY 505)10% ~ 15%,颜料(氧化铝)5% ~ 15%,固化剂(650聚酰胺)10% ~ 15%,分散剂(硬质酰胺)1% ~ 3%,消泡剂(聚四氟乙烯) 1% ~ 3%,流平剂(聚二甲基硅氧烷)1% ~ 2%。

1.2 测试方法

参考GB/T 1865-2009《色漆和清漆 人工气候老化和人工辐射曝露 滤过的氙弧辐射》、GB/T 13893-2008《色漆和清漆 耐湿性的测定 连续冷凝法》和GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》对试样依次进行紫外线老化、低温暴露以及盐雾试验[12],循环时间分别为72 h、24 h和72 h,以此为一个周期(总时长168 h),共进行25个周期。

附着力是保证涂层性能的一项重要指标,参考GB/T 5210-2006《色漆和清漆 拉开法附着力试验》进行测试。

耐磨性测试参考GB/T 1768-2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》。

涂层的粉化和锈点划分标准参考GB/T 1766-2008《色漆和清漆 涂层老化的评级方法》,耐海水浸渍及腐蚀性蔓延试验参考GB/T 13452.4-2008《色漆和清漆 钢铁表面上涂膜的耐丝状腐蚀试验》。

按GB 30981-2020《工业防护涂料中有害物质限量》对试样的VOC含量进行测定,其计算如式(1)所示。

其中ρ(VOC)为试样的VOC含量(单位:g/L),w为试样中挥发物含量的质量分数,ρ为试样的密度(单位:g/mL),1 000为转换因子。

将改性玻璃鳞片含量分别为10%、20%、30%、40%的试样编号为1、2、3、4,作为对比的普通环氧树脂漆试样编号为5。试验时用到的主要仪器和设备有:郑州市巩义华玉仪器厂的DF-101S型集热式恒温加热磁力搅拌器,上海舜宁恒平科学仪器有限公司的JA3003J型精密电子秤,上海魅宇仪器科技有限公司的JM-V型磨耗仪,北京天地星火科技发展有限公司的AT-M型漆膜附着力测试仪,韩国COXEM公司的EM-30型台式扫描电子显微镜,沧州筑龙工程仪器有限公司的QCJ型漆膜冲击器,北京普桑达仪器科技有限公司的BY-260A型恒温恒湿试验机,佛山市翁开尔贸易有限公司的Q-FOG型循环腐蚀盐雾箱,邢台润联科技开发有限公司的QUV型紫外老化试验机。

2 结果与讨论

2.1 耐磨性分析

涂料在服役状态下会受到不同程度的磨损,如磨粒磨损、疲劳磨损等。对于用于重防腐领域的涂层来说,磨损会减少涂层的使用寿命,并且令防腐蚀性能降低。因此,涂层的耐冲击性、耐磨性、附着力等力学性能至关重要[12]。表1为各涂层进行力学性能试验后的数据对比,其中耐磨性以磨耗1 000转后涂层试样的质量损失来表示。

表1 各涂层的力学性能 Table 1 Mechanical properties of different coatings

由于玻璃鳞片在涂层中是层状分布的,因此层间结合力较小。为了弥补这个缺陷,采用了硅烷偶联剂对玻璃鳞片进行改性。从表1可以看出,当玻璃鳞片的含量为10% ~ 40%时,涂层无剥落,说明偶联剂在环氧树脂和玻璃鳞片中起到了一定的粘结作用;但当玻璃鳞片的含量过高(超过40%)时,涂层就会出现剥落,因此玻璃鳞片的含量不应超过40%。在耐磨性试验中,各涂层的质量损失均小于1.8 g,都满足磨损性能指标,并且玻璃鳞片的加入量越多,涂层的质量损失越小。这是因为玻璃鳞片本身具有很高的强度和硬度,耐磨性高,而且玻璃鳞片表面光滑,摩擦因数小[13]。环氧树脂中含有极性羟基和醚键[14-15],因此它的粘附力很强,环氧树脂漆的附着力也比厚浆型环氧玻璃鳞片高,但由于玻璃鳞片的固化收缩小[16-18],降低了基体与涂层之间热膨胀系数的差异,使基体与涂层的粘结性提高,因此厚浆型环氧玻璃鳞片复合材料的附着力较环氧漆本身高。涂层样品磨损前后的外观如图1所示。

图1 试样磨损前(a)后(b)对比 Figure 1 Comparison of coating appearance before (a) and after (b) wear testing

2.2 防腐蚀性能分析

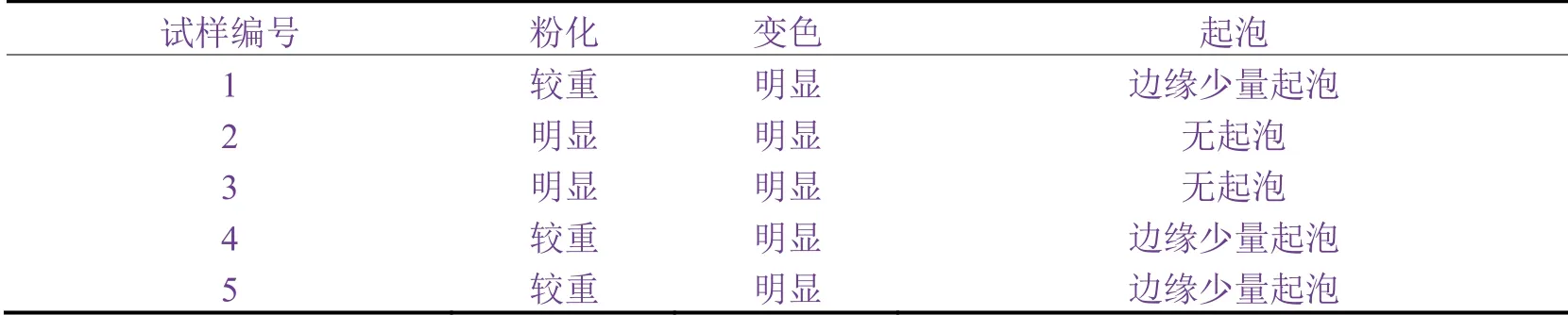

在重防腐领域中,涂层最重要的一项指标就是其防腐蚀性能,它反映了涂层抵御腐蚀介质侵入的能力,也直接影响了涂层以及基体的使用寿命[19-20]。本文采用紫外线老化、低温暴露以及盐雾试验循环进行的方式来检测涂层的防腐蚀性能,在2 400 h后观察涂层的变化。从表2和图2可以看出,各涂层循环腐蚀后表面的粉化和变色都很明显,这是环氧树脂中的C=C键和C=O键受到氧化而导致的泛黄、变脆,但是加入玻璃鳞片后,涂层的起泡数量明显降低,而且玻璃鳞片含量为20%和30%时的粉化和锈点数量等级以及起泡程度都明显更低。这是因为适量的玻璃鳞片可在涂层中平行重叠排列而形成保护层,延缓了紫外线、水汽等介质的侵入,提高了涂层的抗渗透能力。

图2 各涂层粉化和锈点数量等级 Figure 2 Grades of chalking and rust number for different coatings

表2 各涂层循环腐蚀试验的结果 Table 2 Result of cyclic corrosion test for different coatings

对改性玻璃鳞片的含量为20%的复合材料的断口形貌进行SEM观察,如图3所示。从中可以看出明显的层状结构,表明经过硅烷偶联剂改性后的玻璃鳞片在环氧树脂中已经充分分散。层状重叠排列的玻璃鳞片能够在涂层中形成“迷宫效应”,有效阻碍腐蚀介质的侵入,大大地延长了腐蚀介质到达基材的时间。另外,玻璃鳞片的存在能够将涂层内部的气孔等缺陷分割开来,从而保证涂层内部没有较大的缺陷,确保涂层具有良好的致密性。因此厚浆型环氧玻璃鳞片复合材料具有优异的抗渗透和防腐蚀性能。

图3 环氧玻璃鳞片复合材料的断口形貌 Figure 3 Fracture morphologies of glass flake epoxy composites

2.3 复合材料成分的优化

为了探索对提高涂层防腐蚀性能效果更佳的玻璃鳞片用量范围,将玻璃鳞片的含量调整为15%、20%、25%、30%和35%,对这几种厚浆型环氧玻璃鳞片复合材料进行耐海水浸渍及腐蚀性蔓延试验[21],过程如下:在待测厚浆型环氧玻璃鳞片涂层试样中部划2条长30 mm且相互垂直的划痕,然后将试样悬挂在容器中且与容器内壁不接触,使得试样完全浸没在40 ℃的人工海水(23.0 g/L NaCl + 9.8 MgCl2·6H2O + 8.9 g/L Na2SO4·10H2O + 1.2 g/L CaCl2)里,持续2 500 h。

从表4可以看出,各涂层虽然玻璃鳞片含量不同,但是耐海水浸渍试验后都有较高的附着力,而且划线处单边扩蚀量均较小,其中玻璃鳞片含量为20%时单边扩蚀最少,说明玻璃鳞片含量在20%左右时,涂层的耐腐蚀性能最好,含量为15%、25%的次之,因此加入的玻璃鳞片含量在15% ~ 25%之间时,涂层的防腐蚀性能更好。

表3 各涂层耐海水浸渍及腐蚀性蔓延实验结果 Table 3 Comparison of single side expansion test results of each coating

由此可以得出厚浆型环氧玻璃鳞片复合材料的优化配方如下:环氧树脂30% ~ 45%,改性玻璃鳞片15% ~ 25%,活性稀释剂10% ~ 15%,颜料5% ~ 15%,固化剂10% ~ 15%,分散剂1% ~ 3%,消泡剂1% ~ 3%,流平剂1% ~ 2%。

当玻璃鳞片的含量过低时,不能对涂层形成完全的防护,在部分位置可能无法阻碍腐蚀介质的渗入,导致在这些区域腐蚀严重,继而扩散到其他区域,导致防腐蚀性能降低;当玻璃鳞片的含量过高时,复合材料的流动性变差[22],不易施工,涂层难以达到均匀、致密的程度,也会降低涂层的防腐蚀性能,同时过多的玻璃鳞片会聚团,使涂层容易出现气孔等缺陷,达不到良好的防腐蚀效果。

2.4 VOC含量的分析

VOC是一类对人体和环境有害的挥发性有机物[23]。当VOC达到一定的浓度时,人会出现头痛、乏力等症状,严重时甚至威胁人的神经系统。另外,VOC挥发到空气中会与空气中的其他气体发生光化学反应,造成严重的空气污染。因此,需要对复合材料的VOC含量进行控制。为了适应我国不断增强的绿色环保意识以及涂料的环保评价标准[24],厚浆型环氧玻璃鳞片复合材料在制备时采用了活性稀释剂取代了可挥发性溶剂,其VOC含量一般较低[25]。

根据GB/T 1725-2007《色漆、清漆和塑料 不挥发物含量的测定》,测得试样的不挥发物含量为95.2%,即挥发物含量w= 4.8%,另根据GB/T 6750-2007《色漆和清漆 密度的测定 比重瓶法》测得试样的密度ρ= 1.377 g/mL。因此试样的VOC含量ρ(VOC) ≈ 66 g/L。

普通环氧树脂涂料的VOC含量在450 g/L左右,而厚浆型环氧玻璃鳞片复合材料的VOC含量仅为66 g/L,可以看出厚浆型环氧玻璃鳞片复合材料中的VOC含量远远低于国家规定的限值,满足安全、环保的要求。

3 结论

(1) 玻璃鳞片本身强度和硬度较高,并且表面光滑,摩擦因数小,使得厚浆型环氧玻璃鳞片复合材料的耐磨损性能优异,而且耐冲击性能和附着力较高,综合力学性能优良。通过耐磨性试验可知,涂层的耐磨性随着玻璃鳞片含量的增加而提高,但涂层的综合性能有所下降。玻璃鳞片的含量不宜超过40%。当玻璃鳞片含量为20%时,1 000转的磨损量为558 mg,较普通环氧树脂漆降低了41%。

(2) 玻璃鳞片在涂层中平行重叠排列,延缓了腐蚀介质的侵蚀,大大提高了厚浆型环氧玻璃鳞片复合材料的抗渗透能力和耐腐蚀性能。耐海水浸渍及腐蚀蔓延性试验结果显示,玻璃鳞片的含量在15% ~ 25%之间时复合材料的耐腐蚀性能最好,玻璃鳞片含量为20%时的单边扩蚀宽度仅为2.2 mm。

(3) 厚浆型环氧玻璃鳞片复合材料中使用了活性稀释剂代替传统的可挥发性溶剂,其VOC含量降至66 g/L,极大地减小了对人体和环境的伤害,是一种安全环保的新型重防腐涂料。