低温固化粉末涂料在搅拌车结构件上的应用

杨生林,王登祥

(徐州徐工施维英机械有限公司,江苏 徐州 221000)

搅拌车是用来运送建筑用混凝土的专用卡车。随着国家在基础设施建设、民生改善及产业转型发展等项目上的投资不断扩大,市场对搅拌车的需求量显著增加。根据中国工程机械工业协会的统计数据,2020年搅拌车累计销售超过10万台,同比大幅增长51.2%,达到历史最高水平。

国内某工程机械制造商新建的搅拌车零部件喷粉线于2020年投入生产,主要为搅拌筒、副车架、进料斗、出料斗等搅拌车零部件提供涂装生产服务,基材厚度覆盖范围为3.5 ~ 16 mm。本文以此为契机,在对比分析了常温固化粉末和低温固化粉末各项性能的基础上,对低温固化粉末在搅拌车结构件上的应用进行了研究。

粉末涂料是以固体树脂、颜料、填料、助剂等组成的固体粉末状合成树脂涂料,在主要成分上与溶剂型涂料和水性涂料差不多,但在生产方法和施工工艺上大相径庭。粉末涂装一般在制造设备方面使用熔融挤出混合机和空气分级磨等特殊设备,在施工方面采用静电喷涂、流化床浸涂等方法[1]。

1 低温固化粉末涂料的性能测试

1.1 原材料及仪器

选用异氰脲酸三缩水甘油酯(TGIC)固化的聚酯粉末涂料,根据粉末供应商AkzoNobel提供的产品技术说明书(TDS),Interpon ACE 2000 QA007CC常温粉末的固化条件为200 °C × 10 min,Interpon ACE 2000 ULE QA008CC低温粉末的固化条件为160 °C × 15 min。标准测试板(磷化板)由广东弘鸿实业有限公司提供,马口铁板(0.2 ~ 0.3 mm)购自长圣金属材料有限公司。

主要仪器包括:瓦格纳尔SPRINT X静电喷枪,上海精宏实验设备有限公司的DHG-9036A电热恒温鼓风干燥箱,上海现代环境工程技术有限公司的附着力测定仪和漆膜冲击器,天津市其立科技有限公司的MN268型光泽度仪,上海普申化工机械有限公司的BY型铅笔硬度计和ZQ-II漆膜锥形弯曲试验仪,美国产的ACT标准橘皮板,上海实验仪器厂有限公司的FQY025盐雾腐蚀试验箱,美国Q-Lab的Q-SUN Xe-3氙灯老化箱。

1.2 性能测试

马口铁板表面用400#的砂纸打磨后,用无水乙醇清理,要求表面灰尘等级≤1级,无油渍。经打磨清理后的马口铁板和标准测试板用静电喷枪喷涂粉末,膜厚60 ~ 80 μm,然后放入电热恒温鼓风干燥箱中烘烤固化。经烘烤固化后的测试板在室内静置至室温。

用于测试耐碱性、耐酸性、耐盐雾性能、耐人工加速老化性能的标准测试板在测试前用透明胶带进行封边处理,封边宽度3 ~ 5 mm。

1.3 测试结果

由表1可知,常温固化粉末和低温固化粉末按照产品TDS提供的固化条件烘烤,可以达到完全固化,而且低温固化粉末涂层的光泽、附着力、铅笔硬度、耐冲击性都与常温固化粉末涂层相当。与ACT标准橘皮板目视对比可以发现,常温固化粉末测试板的橘皮可达5级,而低温固化粉末测试板的橘皮略差。这是由于低温固化粉末用树脂的熔融温度与粉末涂料开始反应温度之间的差异较小,粉末处于黏流态的时间短,还没有充分流平就开始固化,造成涂层表面平整性差[2]。低温固化粉末涂层的耐酸性、耐碱性均能达到常温固化粉末涂层的水平。

表1 常温固化粉末涂层与低温固化粉末涂层的性能测试结果 Table 1 Property test results of room-temperature-curable and low-temperature-curable powder coatings

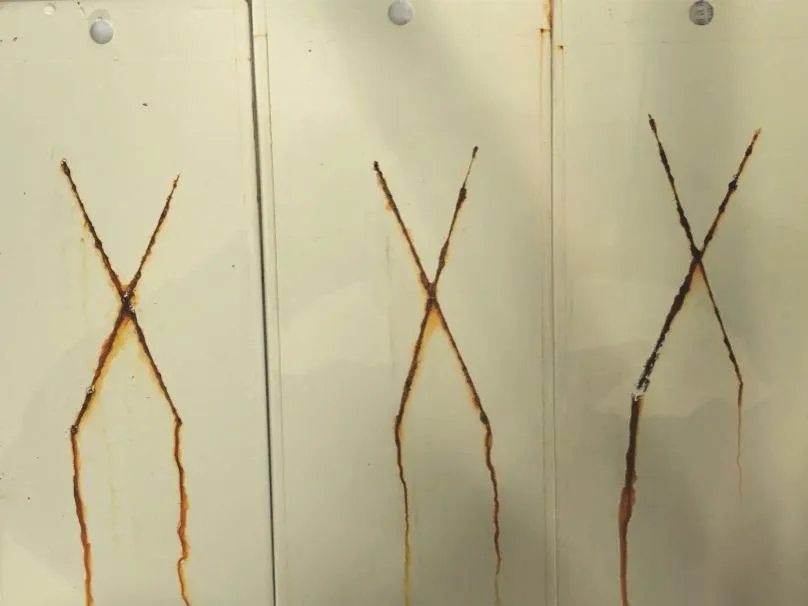

图1和图2显示常温固化粉末与低温固化粉末的涂层在厚度达到60 ~ 80 μm的情况下,耐中性盐雾测试800 h后划线处的单边锈蚀宽度小于2 mm,测试板表面无锈点或起泡。另外,常温固化粉末涂层与低温固化粉末涂层的耐氙灯老化性能相当。

图1 常温固化粉末涂层耐中性盐雾测试结果 Figure 1 Test results of neutral salt spray resistance of room-temperature-curable powder coating

图2 低温固化粉末涂层耐中性盐雾测试结果 Figure 2 Test results of neutral salt spray resistance of low-temperature-curable powder coating

1.4 过烘烤测试

考虑到在应用过程中喷粉线设备故障、班中休息等特殊情况会造成零部件在烘房停留时间过长,易导致涂层出现过烘烤(黄变)现象,有必要对低温固化粉末进行过烘烤测试。从图3和表2所示的测试结果可知:在涂层已完全固化的情况下,提高烘烤温度以及延长烘烤时间,低温固化粉末涂层未出现过烘烤现象。

表2 低温固化粉末涂层的耐烘烤测试数据 Table 2 Baking resistance test data of low-temperature-curable powder coating

图3 低温固化粉末涂层的耐烘烤测试样板 Figure 3 Baking resistance test samples of low-temperature-curable powder coating

2 低温固化粉末涂料的试线应用

2.1 喷粉线的基本情况

搅拌车零部件喷粉的大致工艺流程为:上线→抛丸→前处理→水分烘干→喷粉→粉末固化→强冷→下线。

试线工件为搅拌筒、副车架、进料斗、出料斗等搅拌车零部件,工件的最大尺寸为8 000 mm(长)× 2 500 mm(宽)× 2 500 mm(高),最重2.5 t,板厚范围为3.5 ~ 20 mm。采用瑞士金马静电喷涂系统,固化方式为燃气红外预热加热风循环保温。

2.2 试线过程跟踪

以副车架为例,试线时室温0 ~ 5 °C,相对湿度30% ~ 50%,喷粉前工件表面温度为30 ~ 40 °C。确认经抛丸处理后的副车架外表面无明显锈蚀,抛丸处理达Sa2.5级(见图4)。经前处理、水分烘干后的副车架表面也无明显锈蚀,覆有一层均匀的黄褐色陶化膜(见图5)。

图4 经抛丸后的副车架 Figure 4 Shot-blasted a vehicle subframe

图5 经前处理后的副车架 Figure 5 Pretreated vehicle subframe

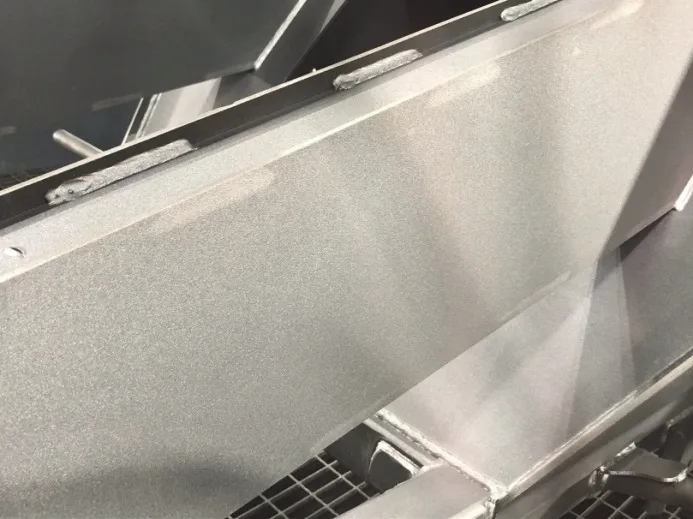

副车架喷粉以自动往复机为主,内腔、夹角处通过人工手动找补完成。燃气红外预热时间为300 s,粉末固化温度和时间分别设置为190 °C和2 100 s,副车架进预热室前表面温度为15 ~ 20 °C。粉末固化后,工件经强冷区、缓存区后下线,见图6。

图6 副车架下线后转运 Figure 6 Transferring of a vehicle subframe after being unloaded from the production line

2.3 试线结果与讨论

试线喷涂的搅拌车结构件整体外观达到要求,无流挂、露青、颗粒等漆膜缺陷。

(1) 涂层膜厚:平均膜厚约85 μm,最低膜厚68.1 μm,最高膜厚98.7 μm。按照常温粉喷涂工艺参数和生产节拍喷涂,膜厚符合80 ~ 100 μm的产品质量要求。

(2) 涂层光泽(60°):平均光泽90.29,最低光泽84.9,最高光泽94.7,满足光泽大于85的产品质量要求。测量数据表明,低温固化粉末涂层的鲜映性(DOI)低至4.0,主要是因为涂层橘皮较差,对比ACT标准橘皮板为2级。由于搅拌车结构件需经抛丸处理,板材粗糙度较大,因此涂层橘皮较重。考虑到搅拌车使用工况及整机涂层外观目视一致,这对整体产品质量无影响。

(3) 涂层附着力:分别对搅拌筒、副车架、进料斗及出料斗的涂层附着力进行划格法测试,均为0级,满足产品质量要求。

(4) 涂层固化:对副车架板厚最大(20 mm)处进行丙酮擦拭测试,涂层无被破坏的痕迹。

(5) 炉温曲线对比:从图7可以看出低温固化粉末的固化温度比常温固化粉末的固化温度低30 °C。

图7 副车架不同部位的炉温曲线 Figure 7 Temperature curves at different parts of vehicle subframe

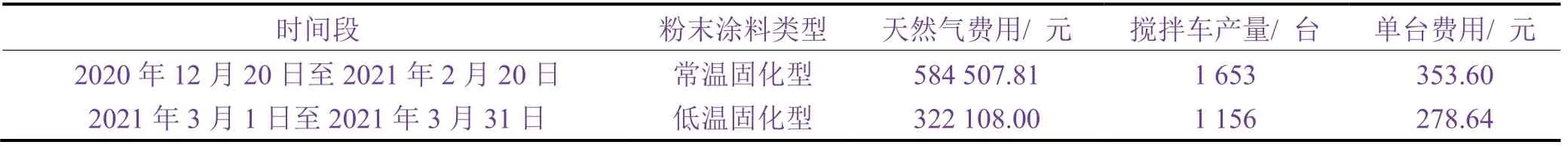

(6) 固化过程的天然气消耗:统计粉末红外预热段和固化段的天然气耗量(见表3)可知,使用低温固化粉末时单台搅拌车天然气消耗费用降低74.96元,降幅为21.2%,大大降低了喷粉线的运行成本。

表3 粉末涂料固化的天然气耗量统计 Table 3 Statistics of natural gas consumption for curing of powder coatings

3 结语

本文主要对低温固化粉末在搅拌车结构件上的应用进行了研究,总结如下:

(1) 与目前使用的常温固化粉末相比,低温固化粉末的各项性能无明显劣势。

(2) 搅拌车结构件上低温固化粉末涂层的各项性能指标符合产品质量要求。

(3) 在维持喷粉线生产节拍和喷涂工艺参数不变的前提下,低温固化粉末的固化温度较常温固化粉末降低30 °C,天然气耗量降幅超过20%。