商用车起动用AGM VRLA电池的设计

孙言行,曹云鹏,邓 亮,李晨旗

(陕西凌云蓄电池有限公司,陕西 宝鸡 721304)

近年来,商用车逐步开始设计逆变输出功能,以满足各类车载大功率电器的用电需求,提高司乘人员的舒适度。在车辆停止时,用发动机发电带动车载电器工作,消耗燃油较多、运行成本较高,且碳排放量大。为此,主流的商用车设计为:在车辆停止时关闭发动机,由车载起动用电池通过逆变器或直接供电,以降低燃油消耗和运行成本。此模式对起动用电池性能提出了更高的要求,既要保证车辆大电流起动放电,又要满足中等放电深度(DOD)的循环使用。

目前,商用车配套的电池以富液式免维护或增强富液式(EFB)电池为主。富液式电池完全充电需要16.00 V的电压,高于车载发电机的平均输出电压14.25 V,因此,在实际使用过程中,电池亏电、硫化、铅膏软化脱落及热失控等不良现象时有发生,使用效果不理想。超细玻璃纤维(AGM)阀控密封铅酸(VRLA)电池存在氧循环效应,正极析出的氧气扩散至负极后再化合,降低了负极的电位,因此,电池完全充电的电压在14.4 V左右,接近发电机的平均输出电压。有鉴于此,本文作者开展了商用车起动用AGM VRLA电池的设计,以满足商用车对电池的使用要求。

1 实验

1.1 总体要求

目前,商用车附带的电器中,空调的用电量最大,其他电器相对较小。空调的功率一般为0.7~1.0 kW,当关闭发动机后,用直流24 V电向车载电器供电,工作时间在6 h以内。在空调使用前期,电池以30 A放电约0.5 h;待驾驶室的温度达到预定要求后,电池以16 A放电约5.5 h,每天的放电量为103 Ah。按约50% DOD考虑,设计电池的额定容量应达200 Ah,且50% DOD循环耐久性能将是关键的技术性能指标。

样品型号暂定为6-QF-200(1000),其中“6”代表电池的额定电压为12 V,“Q”代表起动用,“F”代表阀控密封,“200”代表电池20 h率的额定容量为200 Ah,“1000”代表-18℃起动电流(Icc)。

考虑到电池安装的通用性,确定外形尺寸为:520 mm×275mm×215 mm(长×宽×槽高),端子为锥形端子(T2)。

1.2 仪器及试剂

采用SF-28LS型岛津式铅粉机(宜兴产)制作铅粉;采用轧带机和连续冲孔机(江阴产)制作铅带和板栅;采用可程式恒温恒湿试验箱(无锡产)进行极板固化。

采用PT-2003型激光粒度分布仪(辽宁产)测试铅粉粒度分布;采用MERLIN型扫描电子显微镜(德国产)观察正生极板铅膏的形貌;采用D8 ADVANCE型X射线衍射仪(德国产)进行成分分析,CuKα波长0.154 06nm,扫描步长 0.02°,扫描速度19.2 s/步;采用BTS600电池测试系统(青岛产)进行电池性能测试。

实验材料包括:Pb-Ca-Sn-Al合金(湖北产,电池级)、一级电解铅(陕西产,99.994%)、PN-20型四碱式硫酸铅(4BS)添加剂(美国产)、过硼酸钠(NaBO3·4H2O,山东产,99.0%)和A-003型负极预混复合添加剂(浙江产)。

1.3 样品制作

1.3.1 板栅

1.3.1.1 材料

Pb-Ca-Sn-Al合金具有电阻率小、析氢过电位高等优势,已在免维护铅酸电池中普遍使用[1]。Pb-Ca合金易出现早期容量损失(PCL-1)的问题,可通过在合金中添加其他元素,改善界面的腐蚀层电阻来解决。Sn元素可以提高板栅的机械性能,降低腐蚀速率,特别是当Sn含量达到1.5%时,深放电后板栅与活性物质界面导电性能的改善效果明显。板栅和活性物质界面上的Sn被氧化为SnO2,这些导电的SnO2掺杂在PbO2中,在放电时并不参与反应,而在充电时提供导电通道,解决了板栅和活性物质之间导电性能差的问题,可避免PCL-1现象的发生[2]。该样品的正极采用低钙高锡合金,考虑到成本因素,负极采用高钙低锡合金。

1.3.1.2 结构

考虑到电池的大电流起动性能要求和装配要求,板栅采用放射状筋条,以降低板栅的电阻、提高导电性能与活性物质的利用效率。板栅均为144 mm 宽、126 mm高,正极厚度为1.00mm,负极厚度为0.75 mm。

1.3.1.3 成型工艺

起动用电池板栅的成型工艺目前有铸造、拉网、连续冲孔和连铸连轧等。铸造板栅由于存在晶间裂隙,使用在正极板上时,必须通过增加材料用量来保证耐腐蚀性能;拉网极板由于没有边框,不适用于AGM电池;连铸连轧板栅的晶间裂隙现象较铸造板栅有一定的改善,但不能完全消除。连续冲孔工艺先将铅合金浇铸成15.0mm厚的坯带,经过七级冷轧,形成厚度为0.7~1.0 mm的铅带,再冲孔[3]。该工艺彻底消除了晶间裂隙,板栅的耐腐蚀性和材料成本均较为理想。该样品的正、负板栅均采用连续冲孔工艺制作,可提高耐腐蚀性能,同时降低成本。

1.3.2 活性物质

1.3.2.1 铅粉

采用一级电解铅用球磨工艺在SF-28LS型岛津式铅粉机上制作,滚筒温度为180℃。

1.3.2.2 正极活性物质

正极活性物质的软化脱落是电池失效的主要模式之一。较好的缓解正极板活性物质软化脱落、提高正极铅膏结构强度的方法是制备4BS铅膏,使之在化成后保持4BS的结晶结构。通常采用提高和膏或固化温度的方法,增加铅膏中的4BS含量,提高极板的机械强度。由于4BS结晶的尺寸无法控制,大尺寸的4BS会造成化成转化困难、产品性能的一致性降低。采用“引晶”技术[4],将平均粒径1.0~2.5μm的4BS作为“晶种”进行和膏,使极板在后续形成大量均匀散布的、粒径为10~25μm的4BS,以改善电池的性能一致性,延长循环寿命。

连续冲孔板栅的晶体结构比较致密、表面比较光滑,采用常规的固化工艺很难在板栅表面形成稳定的腐蚀层。通常在正极铅膏中添加过硼酸钠[5]以及采用修正的高温固化方法进行改善。

1.3.2.3 正极板制作

活性物质利用率按38%设计,单片极板容量13.5 Ah。固化条件为:先在85℃、相对湿度98%的条件下固化4 h,再在55℃、相对湿度98%的条件下固化24 h,最后在85℃下干燥12 h。极板中,4BS的添加量为铅粉质量的1%、过硼酸钠的添加量为0.5%、聚酯短纤维(1.5丹尼尔,长度3mm,山东产,电池级)的添加量为0.1%,稀硫酸(自制,密度1.400 g/ml)和纯水为常规用量,铅膏密度为4.200 g/cm3。

1.3.2.4 负极活性物质

电池的低温起动性能、充电接受能力主要受负极制约,负极膨胀剂以及铅膏的含酸量对电池性能的影响较大。负极膨胀剂的添加量越大,电池的低温起动性能越好,但充电接受性能会有所降低[1]。实验采用主要成分为木素磺酸钠、腐殖酸、炭黑和硫酸钡的负极预混复合添加剂,其中,适当提高了炭黑和硫酸钡的用量,以弥补木素磺酸钠的溶解氧化损失。活性物质利用率按45%设计。

1.3.3 电池槽

考虑到商用车经常日晒、雨淋,电池槽仍采用增强聚丙烯(PP)材料。在电池槽的内外壁设计纵向加强筋,以提高槽体的机械强度和抗冲击性能。安全阀的开阀压力为12~16 kPa,闭阀压力为9~14 kPa。

1.3.4 隔板

样品电池采用添加有憎水纤维的TR853719型AGM隔板(江苏产)。

1.3.5 电池装配

将正、负极板和AGM隔板包封配组,采用烧焊、穿壁焊、热封、端子焊和气密性检测等工艺装配,其中,极群的装配压力为35~40 kPa。

1.3.6 内化成

化成前,注入低浓度富余量的电解液,用三充两放的分段式恒流充放电制度进行化成,在第3段充电前安装安全阀,使化成结束前隔板的饱和度达到95%~100%。根据化成充放电量、AGM隔板和正负极板的吸酸量、化成过程中各物料的转化量,确定化成初期加入的电解液密度为1.235 g/ml(25℃)、单格添加量为2 120m l;化成结束后,调整电解液密度为1.310 g/ml(25℃)、单格添加量为1 850 ml。为防止电池在使用过程中发生枝晶短路,化成用电解液中添加7.5 g/L的Na2SO4(山西产,AR);化成过程用25℃的水浴进行冷却。

1.4 样品测试

1.4.1 基本性能测试

电池20 h率容量、-18℃低温起动能力、荷电保持能力、充电接受能力、水损耗及循环耐久Ⅱ等指标,参照GB/T 5008.1-2013《起动用铅酸蓄电池第1部分:技术条件和试验方法》[6]对B类VRLA电池的要求进行测试。

1.4.2 耐振动性能测试

在(25±2)℃下,将完全充电的电池固定在试验台上,用频率(22±2)Hz、最大加速度58.8 m/s2的简谐振动方式垂直振动20 h,振动结束不充电,直接在(25±2)℃下以IccA电流放电30 s,端电压应不低于7.20 V。

1.4.3 40℃50%DOD循环耐久能力测试

在(40±2)℃的恒温水浴槽内重复以下循环:以50 A电流放电2 h;以恒压(14.40±0.05)V、限流50 A充电5 h;按此充放电制度,连续循环360次,当放电过程的端电压低于10.00 V时终止。循环结束,将电池在(40±2)℃的恒温水浴槽内开路静置72 h,再在(-18±1)℃的低温下冷冻24 h,以0.6IccA电流放电30 s,端电压应不低于7.20 V。

2 结果与讨论

2.1 铅粉测试结果

测试结果表明,铅粉的氧化度为(75±3)%、振实密度为3.4 g/cm3,粒度分布见图1。

图1 铅粉的粒度分布Fig.1 Particle size distribution of lead powder

从图1可知,铅粉的粒径分布在0.2~50.2μm,D50为3.2μm。

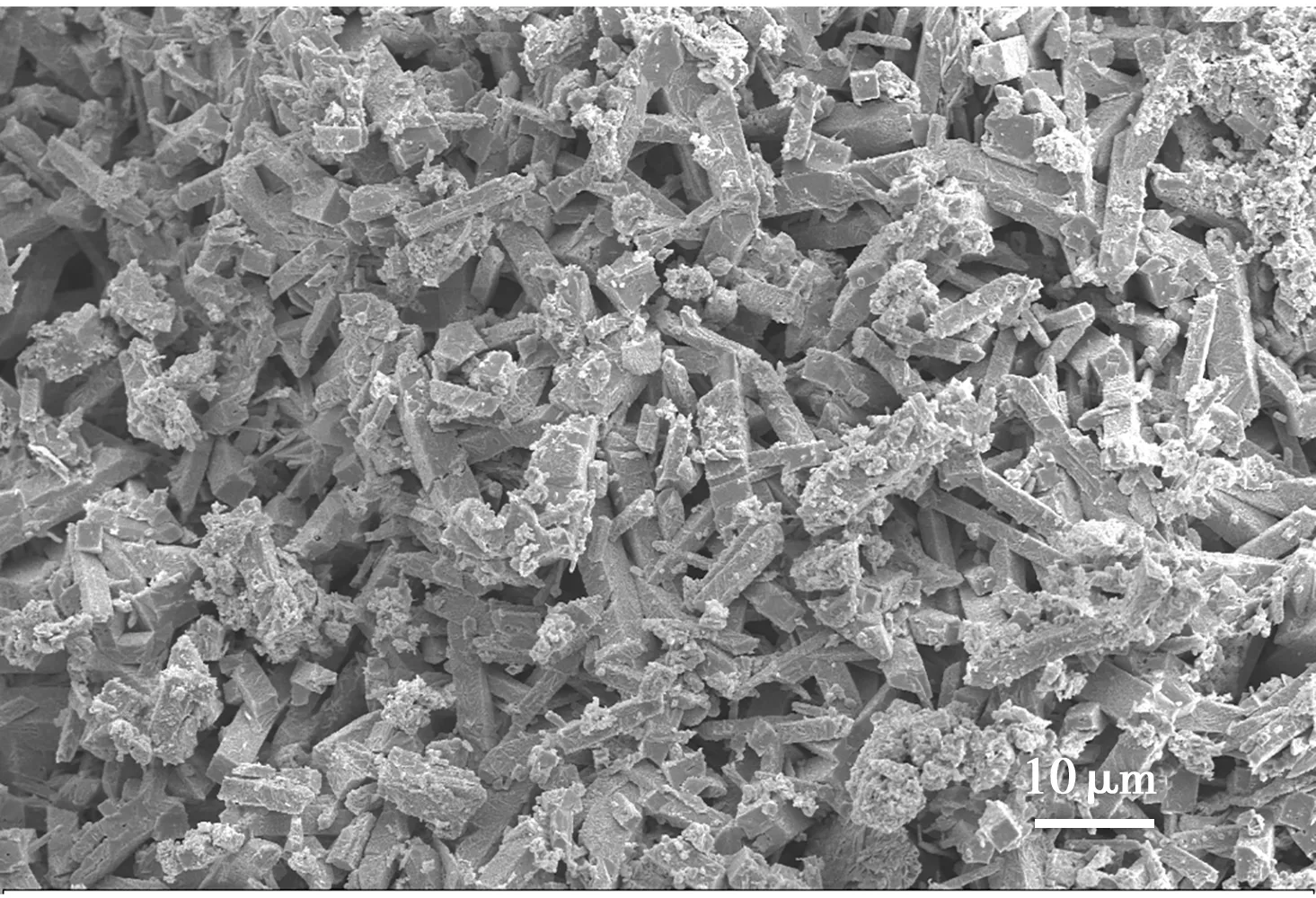

2.2 正极铅膏测试结果

从固化干燥后的生极板上取样,进行铅膏的SEM分析和XRD测试。SEM测试结果见图2。

图2 正极铅膏的SEM图Fig.2 SEM photograph of positive paste

从图2可知,铅膏中主要形成了大量长度在15μm左右的4BS。

XRD测试结果表明,正极铅膏α-PbO、β-PbO、碳酸铅和4BS的质量分数分别为24.39%、2.78%、20.99%和51.84%,未检测到一碱式硫酸铅和三碱式硫酸铅。这说明,固化后铅膏中的全部转化为4BS。

2.3 电池性能测试结果

电池性能测试结果见表1。

表1 电池性能测试结果Table 1 The test results of battery performance

从表1可知,电池性能均达到了GB/T 5008.1-2013对B类VRLA电池的要求。

2.4 电池耐振动性能

由于装配压力较大、电池槽结构合理,电池经过22 Hz、58.8m/s2及20 h的加强振动后,性能依然正常,说明电池的结构设计可满足商用车在极端路况条件下的使用要求。

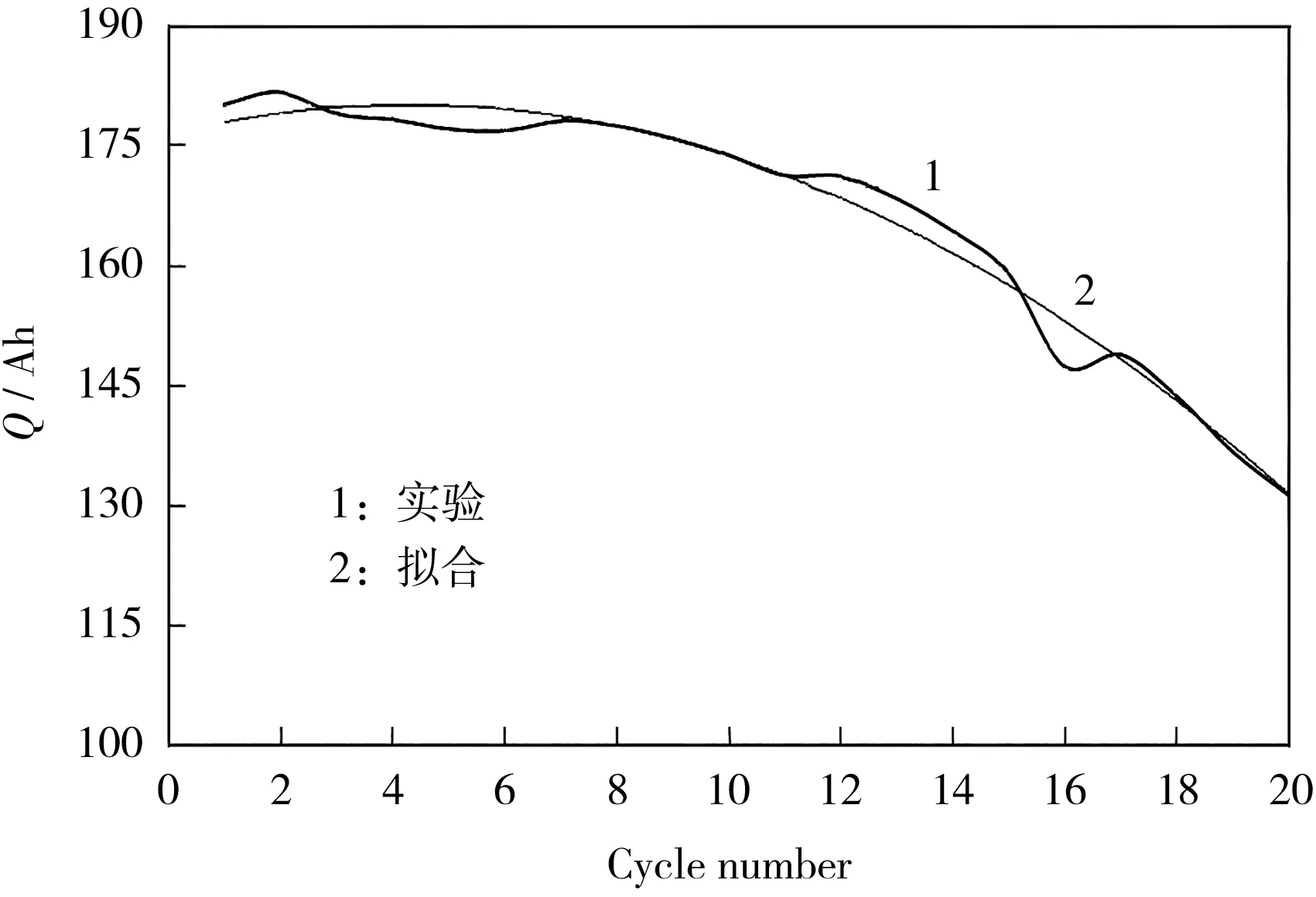

2.5 电池循环耐久Ⅱ

电池循环耐久Ⅱ完成了20次循环后,在25℃下,以50 A放电至10.0 V,容量检测结果为131 Ah;-18℃起动放电至30 s时,端电压为8.3 V,均满足标准要求,说明此时电池仍未失效。电池容量检测结果与循环次数的关系见图3。

图3 容量检测结果与循环次数的关系Fig.3 Relation between capacity test results and cycle number

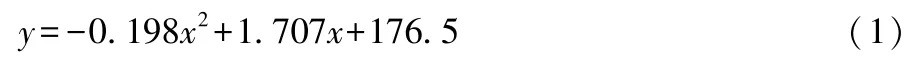

图3中,拟合的循环容量检测结果与循环次数的关系为:

式(1)中:y为容量检测结果,Ah;x为循环次数。

根据测试经验,电池在循环耐久Ⅱ性能测试过程的失效现象主要为容量检测结果低于额定容量的50%,即该电池失效时,容量的检测结果应低于100 Ah。将y=100代入拟合的关系式中,计算得出x=24.4,说明该电池循环耐久Ⅱ将达到24次循环以上,为标准要求的4.8倍。这可能与以下几个因素有关:使用4BS添加剂,在85℃、相对湿度98%下固化4 h所形成的正极铅膏,电池循环耐久性能得到改善;AGM电池的装配压力较大,阻止了活性物质的脱落;电池的水损耗小,减少了循环过程中水分的损失;AGM隔板延缓了电解液的分层。

2.6 电池40℃50%DOD循环耐久能力

电池在40℃下50%DOD循环360次后,在-18℃起动放电至30 s时的端电压为8.5 V,说明性能正常、仍未失效。试验过程、各循环放电结束时电池的端电压见图4。

图4 各循环放电结束时电池的端电压Fig.4 Terminal voltage of the battery at the end of each cycle

实验结束解剖检测发现:隔板的吸酸量、正负极板的外观均正常,未发现不良情况,说明该电池40℃50%DOD的循环次数还有可能增加。

3 结论

本文作者设计的6-QF-200(1000)型商用车起动用AGM VRLA电池,采用铅-钙-锡-铝板栅合金、放射状板栅筋条、4BS“晶种”和过硼酸钠正极添加剂、复合负极添加剂、含有憎水纤维的AGM隔板、阀控式PP电池槽,以及连续冲孔工艺和内化成等技术。该电池性能在满足GB/T 5008.1—2013的基础上,耐振动性达到了22 Hz、58.8 m/s2、20 h的加强振动要求;循环耐久Ⅱ性能达到20次循环以上(高于标准的5次循环);且40℃下50%DOD的循环次数达到360次以上。实验结果表明:该起动用电池具备了中等DOD的循环使用能力,可满足商用车使用要求。