国内外锂电池单体安全性能标准概述

吕媛媛,秦剑峰,宋 杨,王彩娟

(中华人民共和国吴江海关国家动力及储能电池检测重点实验室,江苏 苏州 215200)

锂电池误用可导致短路、起火爆炸等安全事故[1-3],与电解液的可燃性和电池工艺有关。为降低锂电池实际使用情况下的事故发生概率,各国相继推出多种标准进行检验,这些标准随着锂电池技术的发展不断更新,体现了各国对已发事故相关诱因及危害的关注。

为使相关从业人员和监管机构厘清和加深对国内外锂电池安全规范标准的理解,本文作者对国内外锂电池单体安全性能的现行有效标准进行概述。

1 标准简介

国内外针对锂电池单体安全规范要求的现行常用标准主要有19个。

早期推出的强制性锂电池安全规范标准有GB 8897.4-2008《原电池 第4部分:锂电池的安全要求》[4]、GB 21966-2008《锂原电池和蓄电池的运输安全要求》[5]、GB/T 18287-2013《便携式电子产品用锂离子电池和电池组安全要求》[6]和 QC/T 743-2006《电动汽车用锂离子蓄电池》[7]等,覆盖了锂原电池、手机锂离子电池以及车用锂离子电池等领域。随着便携式电子产品种类的丰富和新能源汽车的普及,强制性标准GB 31241-2014《电动汽车用动力蓄电池安全要求》[8]和 GB 38031-2020《电动汽车用动力蓄电池安全要求》[9]应运而生,更多地应用到锂离子电池产品安全规范测试中。时至今日,我国锂电池的安全规范标准基本覆盖了锂电池所涉及的便携式电子产品、车用、储能以及航空等领域。

联合国针对危险品运输制定了《联合国危险物品运输试验和标准手册》[10],2020年更新到第7版,其中第3部分第38.3款将锂电池单独列出;同时,联合国规定各类锂电池运输必须要符合该条款的要求。北美制定了UL系列标准,其中UL 1642:2015《锂电池安全标准》[11]和UL 2054:2015《家用和商用电池》[12]针对锂离子电池的测试要求严格。欧洲执行的锂电池相关标准有IEC 62133-2:2017《含碱性或其他非酸性电解质的蓄电池和蓄电池组-便携式密封蓄电池和蓄电池组的安全性要求 第2部分 锂系》[13]、IEC 60086系列、IEC 62619:2017《含碱性或非酸性电解质的蓄电池或蓄电池组-工业用锂离子电池或锂离子电池组》[14]、IEC 62660[15]系列及IEC 62281:2019《锂原电池和蓄电池的运输安全要求》[16],且每隔几年即进行标准更新。

2 标准侧重点分析

GB 38031-2020标准中明确了电池单体的定义:将化学能与电能进行相互转换的基本单元装置(通常包括电极、隔膜、电解质、外壳和端子,并被设计成可充电)。锂电池的安全性与材料的选择、设计、生产工艺、运输及使用条件有关,其中使用条件包含正常使用、可预见的误用和故障,还包括影响安全性的环境因素,如温度、海拔等。

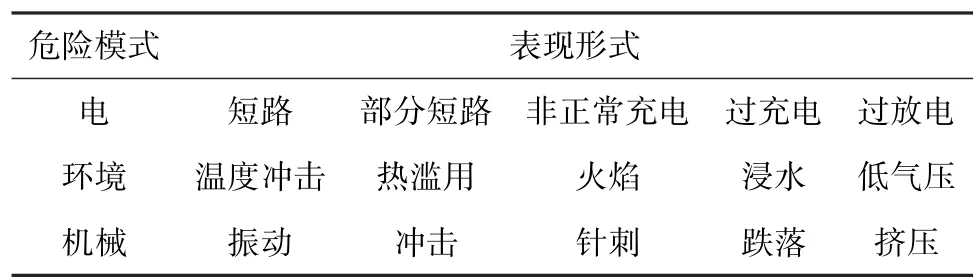

从自身危险性和标准中的测试条目,可清晰地看出锂离子电池危险特性模式的分类有电、热、机械和环境等。这些危险模式细分如表1所示。

表1 锂离子电池危险模式Table 1 Dangermodes of the Li-ion battery

2.1 机械性能

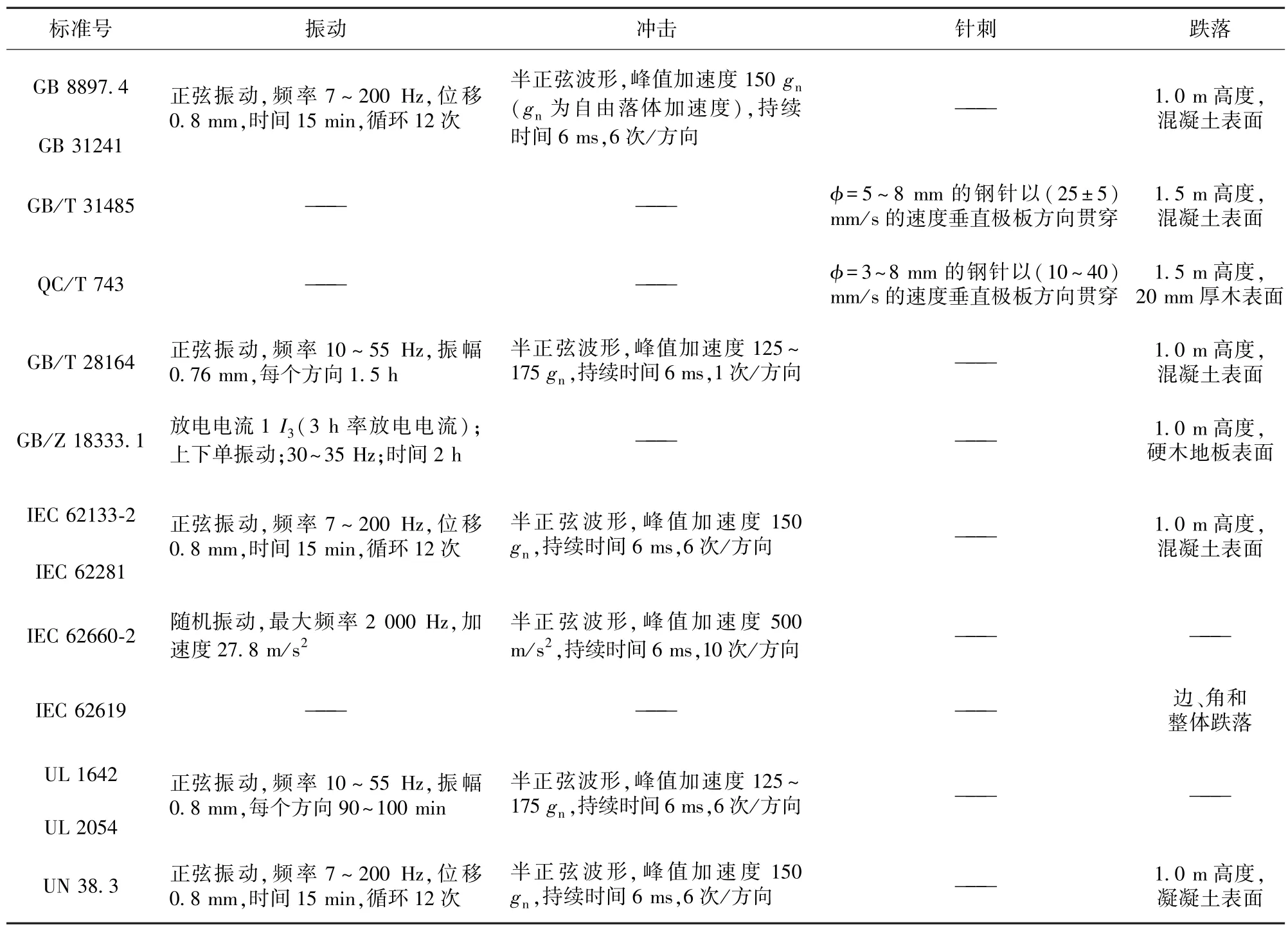

选取国内外标准中锂电池单体机械性能测试常规的振动、冲击、针刺和跌落进行分析,对比结果见表2。

表2 国内外标准中锂电池单体机械性能测试要求对比Table 2 Comparison ofmechanical performance test requirements of lithium battery cell in domestic and foreign standards

振动是模拟锂电池在运输中的振动;冲击是模拟锂电池在运输过程中遇到的粗暴装卸;针刺是模拟异物穿入锂离子电池,对应电池内部短路的情况,这种情况可能在锂离子电池内部隔膜被杂质穿透时发生;跌落则对应运输以及使用过程中锂电池承受的刚性冲击。

从表2可知,UL 2054、UL 1642和GB/T 28164对于民用锂电池的振动要求略低,最大频率为55 Hz,而大部分标准中,要求电池承受7~200 Hz的正弦振动。上述标准中,对锂电池的冲击测试要求较为统一,都为半正弦波形,峰值加速度为125~175gn。针刺还未被国外标准完全纳入,GB/T 31485-2 0 1 5在QC/T 7 4 3-2006的基础上对针刺条件进行了更严格的要求。跌落测试除IEC 62619外,其他测试一般为1.0 m高度自由落下。

从上述分析可看出,国内外标准对锂电池的机械测试要求较为统一,而对一些条件严苛程度较高的测试,各国还没有完全纳入自身标准体系。

2.2 电性能

表3给出了电性能测试的要求对比。

表3 国内外标准中锂电池单体电安全性能测试要求对比Table 3 Comparison of electrical safety performance test requirements of lithium battery cell in domestic and foreign standards

短路是可合理预见的误用检验方法,进行短路的锂电池一般为满电。从表3可知,回路阻抗均小于0.1Ω。电池类型不同,阻抗略有差异,大体上遵循如下规律:便携式小电池为(80±20)mΩ或小于0.1Ω,动力电池小于5mΩ;持续时间为降至温升峰值的20%或温度达到稳定或24 h等;温度为(20±5)℃或(55±2)℃。满电电池高温短路,外部阻抗越小,短路电流越大。若锂电池未做好一级保护,易发生起火爆炸。

锂原电池非正常充电模拟,是器具中的锂电池经受外电源反向电压的情形,如安装有缺陷二极管的存储器备份设备。锂离子电池过充电测试是为了评价电池是否能以超过制造商规定的时间,进行大电流充电而不引起起火或爆炸。从表3可知,过度充电的电流为1~3C,或者为推荐的最大充电电流,充电电压截止为单体电压最高值或5 V。过充电测试主要考察电池自身电压过高状态下的稳定情况。安全的锂离子电池进行过充电测试时,在自身电压升至一定值后,可激活自身的保护电阻,使阻抗增加,从而使回路电流减小,起到稳定自身的作用,减少起火爆炸的危险性。

强制放电是为了评价单体电池耐强制放电的能力。从表3可知,强制放电一般为室温放电,外部电源施加电压使电池以一定的电流(如1It)进行放电,放电时间为90 min或电压为0 V等;另外一种强制放电是将放电态的电池与满电电池串联,回路外接一定的阻抗进行短路。无论满电还是完全放电,样品进行强制放电都需要将电池内部的能量完全释放,随后,完全放电的样品在外部电压的作用下反向充电,电极逆向反应,会产生大量气体,导致电池鼓胀,温度升高。

锂电池的电安全性能测试主要是评价在误用状态或极端使用下可能出现的危险性。短路、过度充电和强制放电是常见的测试项目,也是电池满足市场化需要的基本性能指标。

2.3 环境性能

为满足全球各地的季节、昼夜温差乃至航空航海的环境,电池工作环境温度必须有一个较大的范围。

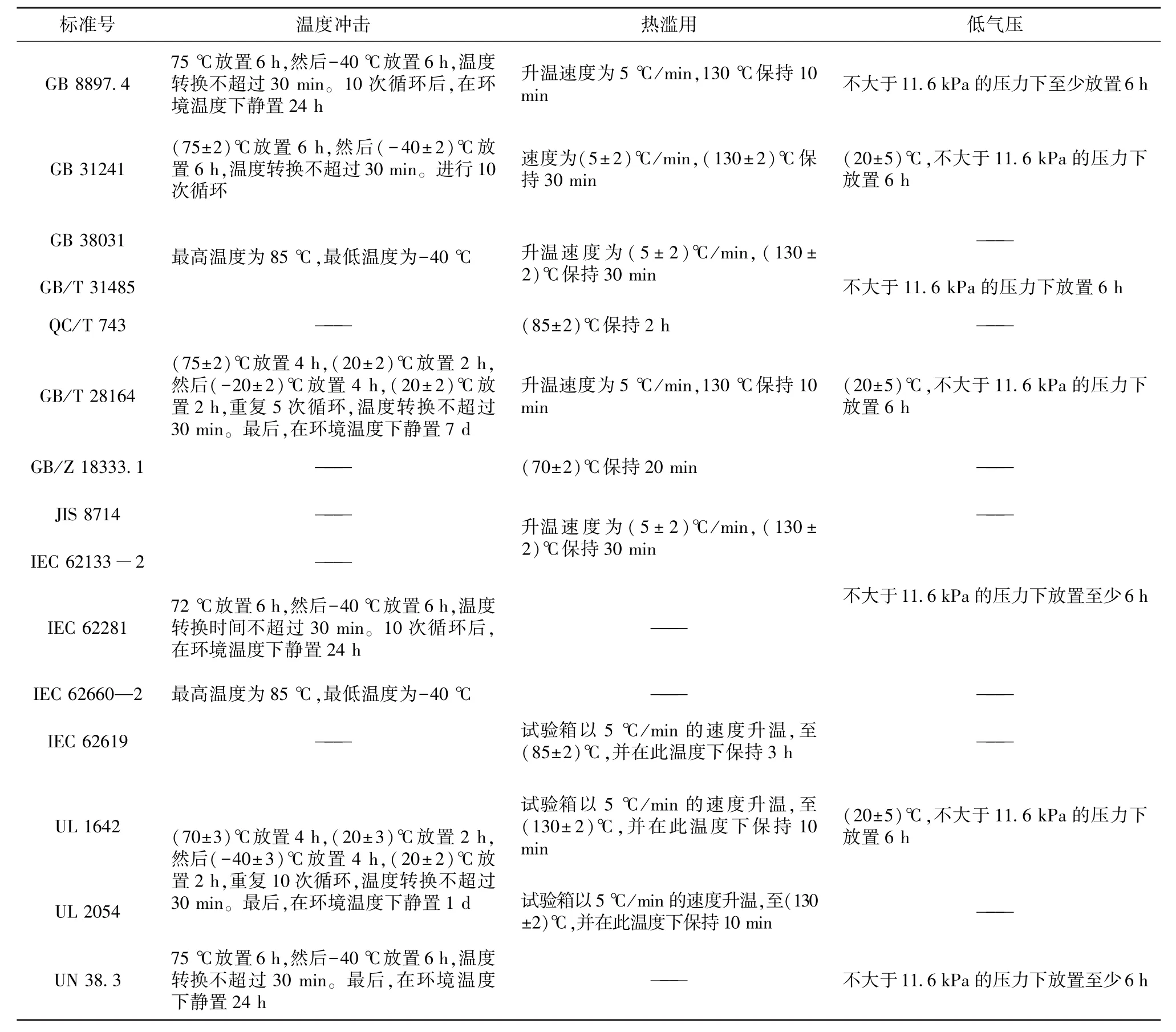

国内外标准中锂电池单体环境性能测试项目见表4。

表4 国内外标准中锂电池单体环境性能测试要求对比Table 4 Comparison of environmental performance test requirements of lithium battery cell in domestic and foreign standards

温度冲击通过温度循环的方法来评价锂电池的整体密封性能和内部的电连接性能,对应电池箱工作时的极端热状态。温度对锂电池的寿命有较大影响,在使用过程中,若温度降低,电极反应速率降低,则输出功率下降;反之,输出功率增加。从表4可知,温度一般为-40~75℃,而 GB 38031将上限温度提升至85℃。温度循环一般要求在30min内完成高低温变换,这要求电池内部各类反应必须尽快达到平衡,以适应新温度下的另一个平衡状态;否则,可能导致金属锂的偏析,影响电极性能,甚至出现偏析锂金属贯穿隔膜,导致电池彻底失效。该项测试对锂离子电池内部材料的要求较高。为保障电池进行有效的充放电和安全使用,一般将安全操作温度区间设置为10~45℃。

热滥用则是模拟电池遭受极端高温的情形,该测试探究局部过热导致电池被加热而引发的热失控,同时也代表了周围电池发生热失控之后,热失控扩展的过程。从表4可知,不同标准针对热滥用的测试温度一般为(130±2)℃。若电池自身性能不佳,当加热到一定程度时,隔膜崩溃,导致电池内部短路,电压降低,电池温度骤升,引发起火爆炸。安全的电池采用的隔膜在加热到高温状态时,会自行闭合孔径,切断电流,防止电池进一步短路,起到保护作用。

低气压测试是模拟低气压环境下的锂电池空运安全性。现在国内外标准一般模拟的是15 240 m高空下11.6 kPa压力的状态,即置于高空飞行状态下锂电池的安全性。

随着锂电池应用范围的拓展,更为严苛的项目已被列入标准。如GB/T 31485的浸水测试项目考察锂离子电池箱涉水的状态,UL 2054标准中针对锂离子电池单体的抛射体测试,IEC 62619针对锂离子电池模组系列的火蔓延测试,以及JIS 8714、IEC 62133—2、IEC 62619的强制内部短路试验等,都是检验锂离子电池在热失控状态下自身的应对能力。

2.4 现行标准不足之处

现行标准对锂电池的安全性测试存在以下不足:首先,判定测试符合要求的标准主要为表观形式,无具体量化指标。其次,判定的指标无法分析元件电芯工艺是否成熟。只要是能量聚集体,故障后都有起火、爆炸的可能,关键是元件电芯工艺是否成熟,各类安全保护功能是否齐备。最后,现行测试标准无法提供锂电池失效前的预警。产品若有提前预警,人们即可在风险萌芽状态下干预,将损失降到最低。

2.5 检测注意事项

鉴于锂原电池和锂二次电池为能量聚集体,在测试之前,首先,应对相关的锂电池结构、材质、规格参数有初步了解,熟悉并预判测试过程中可能出现的风险及应对方法;其次,测试过程中要做好各类防护,如做好绝缘、防止短路、排除静电等;同时,测试环境和设备应满足各类标准要求的防护等级,尽量能监控电压、电流和温度等参数变化,尽量绝缘阻断测试和记录观察区域。最后,消防设施应配备齐全。

3 失效危险性分类

电池单体的测试,首先,必须进行外观、极性和容量的基本性能检验,并满足标准中的预处理要求;然后,进行安全性能测试。为区分电池在以上滥用条件下的失效危险程度,欧洲汽车研发委员会(EUCAR)将电池失效的危险程度用危险指数0~7进行划分。这8种程度基本概括了电池系统发生在不同滥用条件下的失效情形,以S来表示,危险性随着指数的增加而增加。由于电池热失控的机理较难定量判定,标准中对锂电池测试要求一般为不得出现S6和S7(即起火爆炸),对锂电池安全控制的标准降到最低限度。相信随着技术的发展,对符合要求的界定将逐步定量细化。

4 结论

纵观国内外,锂电池单体安全管控标准发展趋势都是逐步建立一个基础性的门槛和通用化的检验标准,不断提高和完善锂电池市场的准入水平,确保锂电池市场的健康有序发展。本文作者综述了国内外现行的锂电池单体安全性能标准,针对不同的使用条件进行标准侧重点分析,明晰现行标准合规要求。随着锂电池使用范围的拓展,更严苛的测试要求逐步纳入了标准体系。为使相关人员对锂电池的危险性认知更明确,给出了失效分析程度分类。综上所述,相信随着研发样本的增加和使用范围的拓宽,人们对锂电池的使用将更为可靠,而更加安全温和的锂电池会应运而生。