焊接热输入对承压管道焊接修复的影响

卢玉秀* 李 强 曹永峰

(泰安市特种设备检验研究院)

0 前言

随着我国经济飞速发展、油气管网日益完善,管道运输在油气资源合理分配与利用方面发挥着越来越重要的作用。在长期运行的情况下,管道不可避免会产生破损、腐蚀或老化,安全、高效地完成承压管道的修复工作也就尤为重要。管道修复安全受到焊接工艺、施工环境、操作人员等诸多因素的影响。本文采用有限元分析软件,对不同热输入情况下的承压管道修复过程进行模拟,研究热输入对焊接温度场、径向变形等参数的影响规律,分析不同热输入情况下被修复管道的最大承压能力,可为焊接修复过程提供工艺指导。

1 管道修复数值模型建立

1.1 几何模型建立

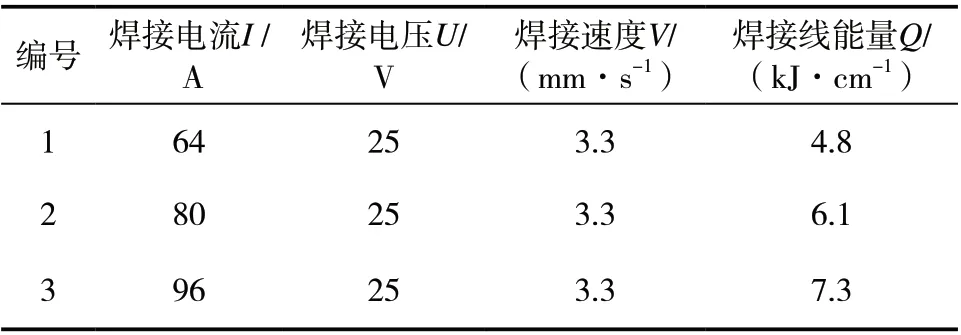

与常规焊接相比,承压管道在役焊接修复在不停输的情况下完成,容易出现管道烧穿和氢致开裂[1],其中烧穿是在役焊接过程中首先需要解决的问题。管道是否发生烧穿失稳主要取决于第一道堆焊层,同时考虑到修复管道受力与结构的轴对称性,建立如图1所示的分析模型,其管径为460 mm,壁厚为6 mm。结合管道的实际修复过程,有限元分析过程中焊接热源采用与实际相符的双椭球热源[2],管道内外表面采用热辐射换热和对流换热,同时,在管道截面添加刚性约束,在管道内表面添加均布压力。模拟分析过程中的焊接工艺参数(如表1 所示),在保持焊接电压、焊接速度、介质流速(5 m/s)不变的情况下,通过改变焊接电流获得不同的焊接热输入。

图1 管道在役焊接有限元分析模型

表1 焊接工艺参数

2 结果及分析

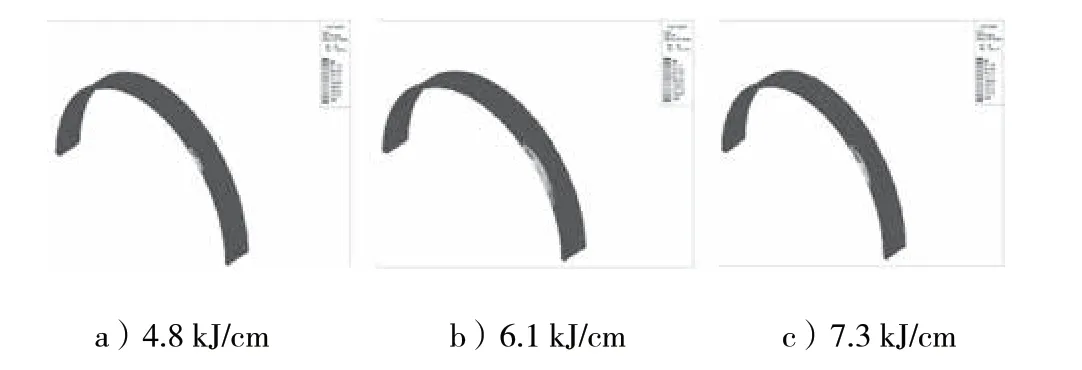

2.1 不同热输入下管道的温度场分布

图2 为不同热输入情况下管道的温度场分布云图。由图2 可以看出,管道焊接修复过程中,在热源移动的前方,其等温线比较密集,温度梯度较大,热源后方的等温线比较稀疏,其温度梯度较小,焊接过程中焊接热源的移动可对熔池前金属进行预热和熔池后金属进行后热。同时通过对三者进行比较可以看出,随着焊接热输入增大,中间高温区域逐渐增大,熔池后方整体温度相对提高,但当焊接热输入增加到一定程度之后,熔池后方的低温区域温度反而一定程度上降低了。主要是因为随着焊接热输入增大,能够熔化的焊缝金属区域增大,焊缝熔池尺寸增大,中间高温区域逐渐增大,熔池后方金属吸收热量增加,温度相对提高,整体温度场区域扩大,但当焊接热输入过大之后,熔化尺寸(无论是熔深还是熔长都)急剧增大,焊缝熔池吸收热量占主要部分,后方低温区域则一定程度上有所减小。但对于焊接修复过程来说,熔池尺寸增大,承受管道内部介质压力的有效壁厚相对应减小,管道发生烧穿的可能性增大,安全性降低。

图2 不同热输入管道的温度场分布云图

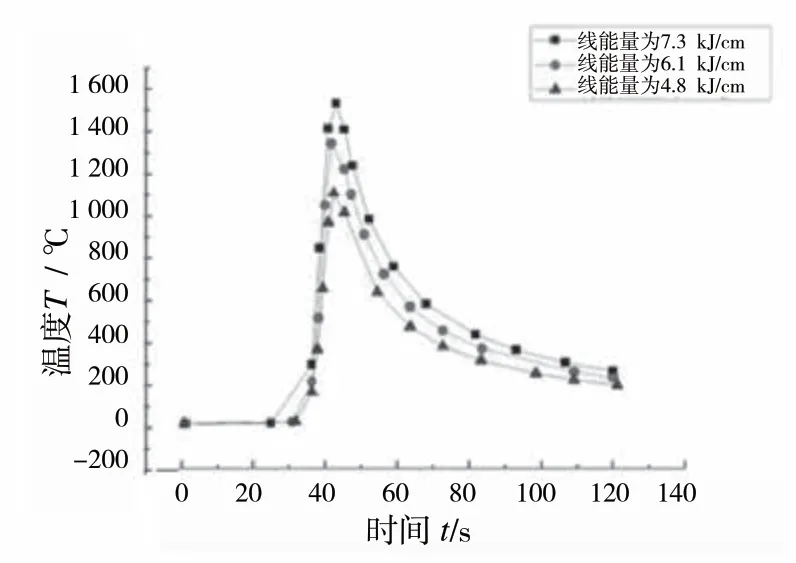

2.2 焊接热输入对内壁温度的影响

经过分析可知,随着焊接热输入增大,焊缝熔池尺寸增大,此时管道内的温度也随之发生变化,管道内壁所能达到的最高温度可以作为评价焊接过程安全性的一个重要指标。图3 为不同热输入情况下管道某一点的管道内壁温度随时间的变化曲线。由图3 可见,在3 种不同的焊接热输入情况下,管道内壁的温度随时间变化的趋势大致相同,随着时间增加管道内壁的温度逐渐增大,在达到峰值后呈下降趋势,即随着焊枪不断靠近,管道内壁温度逐渐升高,在焊枪到达指定位置后管道内壁温度达到最大,随后焊枪逐渐远离,管道内壁温度开始降低。但不同热输入情况下,管道所能达到的温度峰值并不相同,焊接热输入越大,管道内壁的峰值温度越高。实际焊机修复过程中,管道内壁的温度越高,管道内壁金属的承载能力越小,同时焊缝熔池尺寸增大,用来承受管道内部介质压力的有效壁厚越小,管道发生烧穿失稳的可能性越大。因此,可以通过分析管道内壁的峰值温度结合温度场分布来预测发生烧穿失稳的可能性。

图3 不同热输入下管道内壁的温度随时间变化曲线图

2.3 焊接热输入对径向变形的影响

除了管道的温度场外,焊接热输入也会对修复管道的应力场和径向变形产生影响。在焊接修复过程中,管道承受的应力越大,管道产生的径向变形也就越大,当管道变形超过管道的弹性极限或最大承载能力时,管道极易发生烧穿失稳,因此研究焊接热输入对管道径向变形的影响对于保障管道修复的安全也具有重要的意义。

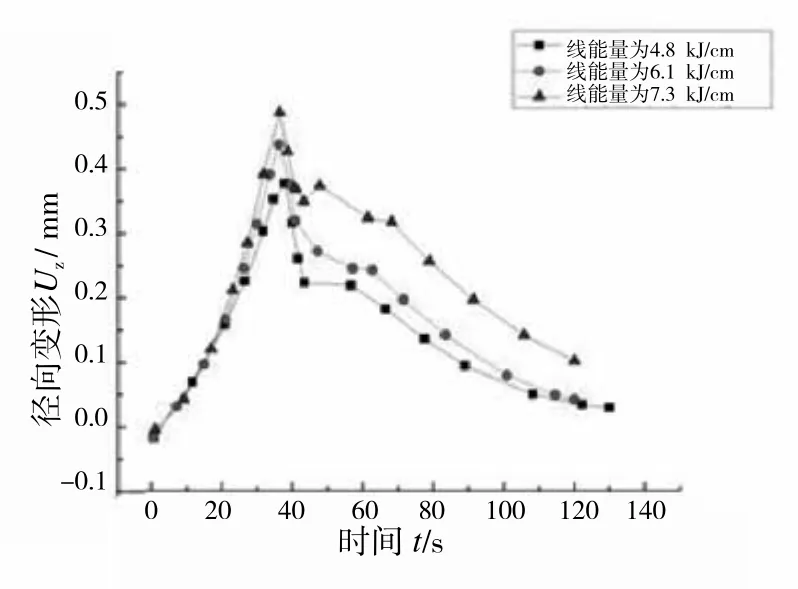

焊接线能量分别为4.8、6.1、7.3 kJ/cm 时,径向变形随时间的变化曲线如图4 所示。由图4 可以观察到,管道径向变形与温度随时间变化曲线的趋势基本相同,都是先增大达到一定峰值后再减小,最后减小幅度趋于平缓,并且温度和径向变形出现峰值的时间几乎一致,即当温度随时间变化达到最大值时,径向变形也达到最大。这是由于当温度最高时,焊接接头熔池深度最大量,相应的管道内壁的变形也将达到最大。同时,随着焊接热输入增大,管道内壁径向变形与温度变化趋势一样,峰值也有一定程度增加,同样可以通过管道内壁径向变形来分析管道修复时发生烧穿的可能性。

图4 不同热输入下管道内壁的径向变形随时间变化曲线图

管道内壁的最高温度会影响管道材料的强度及焊缝的熔池尺寸,需要进行进一步分析计算方可判定管道发生烧穿失稳的可能性。若管道变形达到管道的屈服极限发生塑性变形,管道径向变形随着焊接工艺参数的变化而急剧增大,就可大致判定管道是否会发生烧穿失稳。

2.4 焊接热输入对修复管道可焊压力的影响

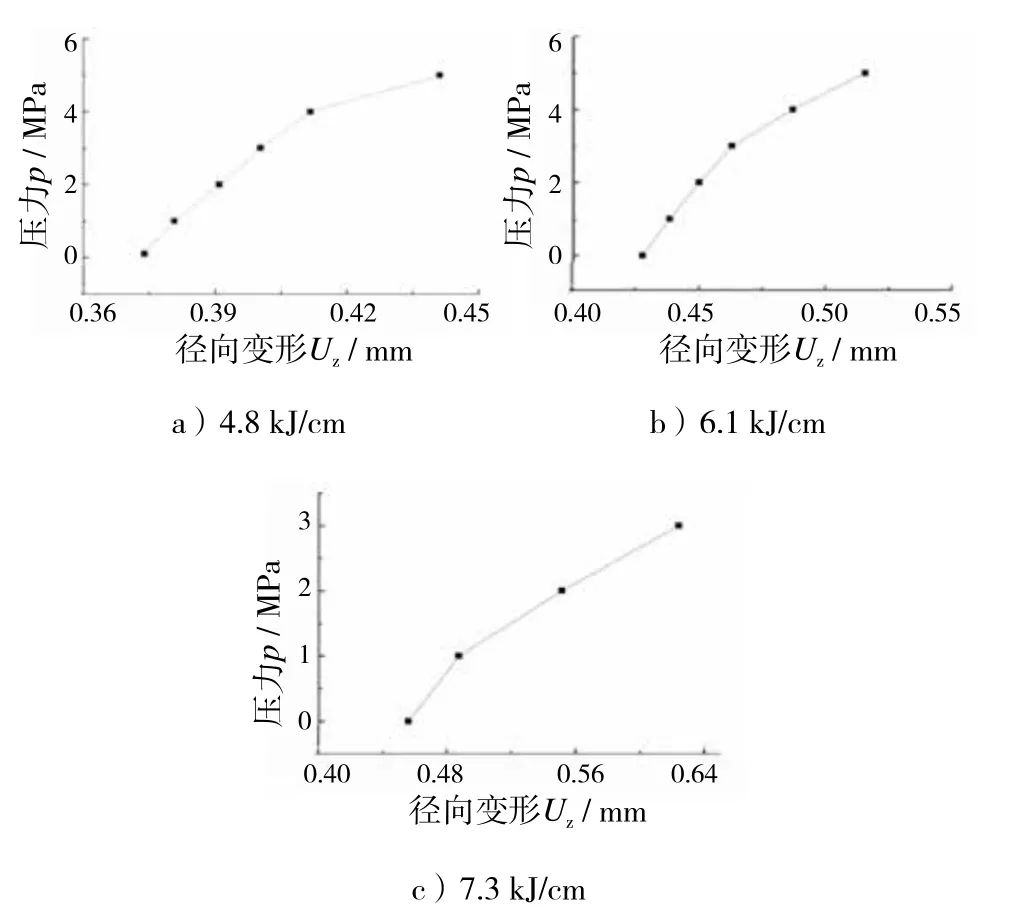

由上述分析过程可知,焊接热输入对焊接接头的温度场分布、熔深、管道内壁温度峰值以及径向变形都有一定的影响,而最终都会对承压管道修复过程的安全性产生影响。通过分析管道内壁达到峰值温度时管道内壁的径向变形就可对管道发生烧穿失稳的可能性做出判断。图5 为不同热输入情况下管道径向变形随温度的变化曲线。通过对比可以发现,在3 种不同的焊接线能量下,管道径向变形与压力的关系曲线有相同的变化趋势。首先以一定的斜率增大,然后直线斜率减小,增大幅度减缓。由图5 可以看出,在转折点出现之前直线斜率比较大,当增大压力时相应的径向变形增大幅度较小;而在转折点之后直线斜率变大,当增大相同压力时径向变形增大幅度突然增大。这主要是由于在压力较小的情况下,管道在焊接过程中主要发生弹性变形,且随着压力增大呈直线增加,但当压力增大到一定程度后,焊接熔池下方未熔化的金属强度不能抵抗其所承受的应力,管道径向变形开始急剧增大,达到塑性变形阶段,管道发生烧穿失稳,此时对应的压力也就是焊接修复过程管道所能承受的最大介质压力,一旦超过该压力,在该焊接热输入情况下实施焊接就会发生烧穿,引发安全事故。

图5 不同热输入时径向变形随压力变化曲线

同时对3 个图进行比较后可以看出,在不同热输入情况下管道所能承受的最大介质压力分别为4、3、1 MPa,即承压管道在役焊接修复的可焊压力随焊接热输入增大而减小。这主要是由于随着热输入增大,焊缝熔深增大,管壁上剩余的金属厚度就越小,同时管道内壁温度升高,材料强度降低,管道可以承受的压力也就越小,当剩余管壁的厚度无法承受管内的压力时,就会发生烧穿。

3 结论

(1)焊接热输入对管道温度场、内壁峰值温度、径向变形都会产生影响,从而影响承压管道修复过程的安全性,可以根据管道内壁峰值温度结合焊缝熔池尺寸来分析管道剩余强度,或依据径向变形发生塑性变形的转折点来判断烧穿失稳发生的可能性。

(2)随着焊接热输入增大,焊缝熔池尺寸增大,焊缝熔深增加,焊接温度场温度区域扩大,焊缝冷却速度变慢。

(3) 焊接热输入越大,管道内壁的峰值温度越高、管道的径向变形越大,管道所能承受的介质压力越小,焊接修复过程中的可焊压力也就越小。