奥氏体不锈钢管道导波信号分析技术研究

胡 栋* 李杜伟 陈增江 陆 斌 翟永军

(泰安市特种设备检验研究院)

0 前言

奥氏体不锈钢管道具有优良的高低温韧性及强耐腐性等特点[1-2],在化工行业中被广泛应用。为了保证这类管道的运行安全,按现行国家标准及行业规范要求,需对其进行定期检验,在定期检验过程中,通常采用渗透、超声或射线检测等无损检测技术手段,这类技术具有高度的局部检测特征,检测效率较低,容易产生漏检。

超声导波是一种新兴的结构健康检测技术[3],通过在被检工件表面布置传感器,既可实现双向数十米甚至上百米的全截面检测工作,在管道检测工作中也具有较好的适用性。Kwun 等[4]利用磁致伸缩效应在带有煤焦油磁漆防腐层的埋地管道中激励出T(0, 1)模态并对管道进行缺陷检测,分析了信号的衰减特性后指出,随着检测频率增大,检测信号衰减也越严重。华中科技大学的武新军等[5]研究了基于磁致伸缩效应纵向导波模型并将其应用于管道检测。

由于奥氏体不锈钢晶粒粗大且具有明显的各向异性,使超声导波信号衰减幅度较大,同时粗晶体易使超声导波产生散射、衍射和折射,极大降低了回波信号的信噪比,对缺陷的判别产生影响。采用多点测试的方法能够降低反向反射和多次反射的干扰,但无法解决噪声信号引起的草状回波影响。

针对以上问题,本文基于匹配追踪算法对奥氏体不锈钢管道导波信号进行处理,从时域和频域的角度进行信号分析技术研究,提高奥氏体不锈钢管道超声导波检测的可行性。

1 奥氏体不锈钢导波信号时频去噪理论

1.1 奥氏体不锈钢中的导波

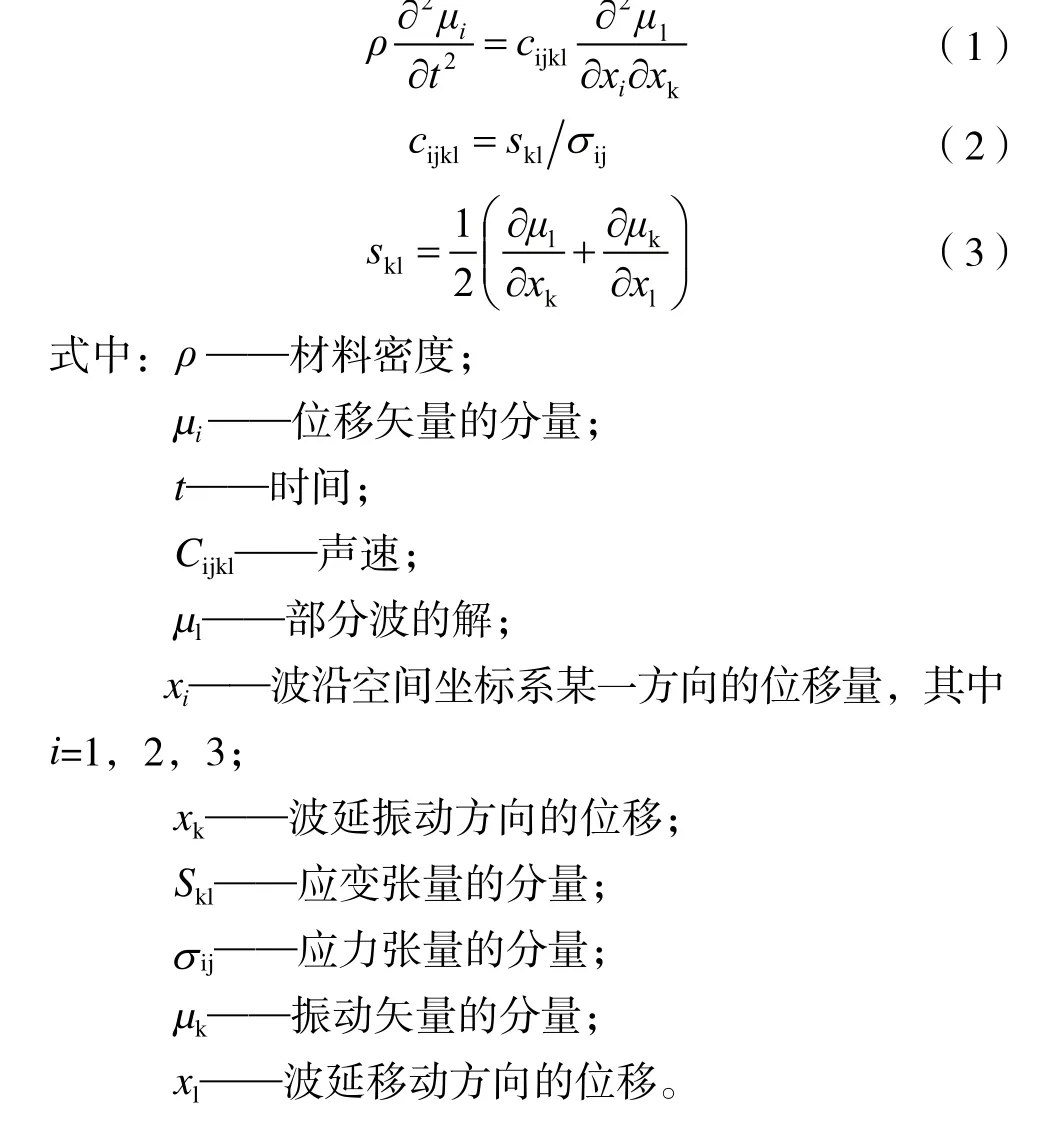

奥氏体不锈钢管道中的声波控制方程、应力-应变方程和应变-位移方程分别如式(1)、式(2)、式(3)所示[6]。

假设导波在无限大介质中传播,其具有以下形式:

矩阵A为三协晶系个性异性材料的普遍表达式,当矩阵A的所有项都不为零时,三个方向的位移互相耦合。因此各向异性材料中不存在独立的纯纵波和纯横波模态。

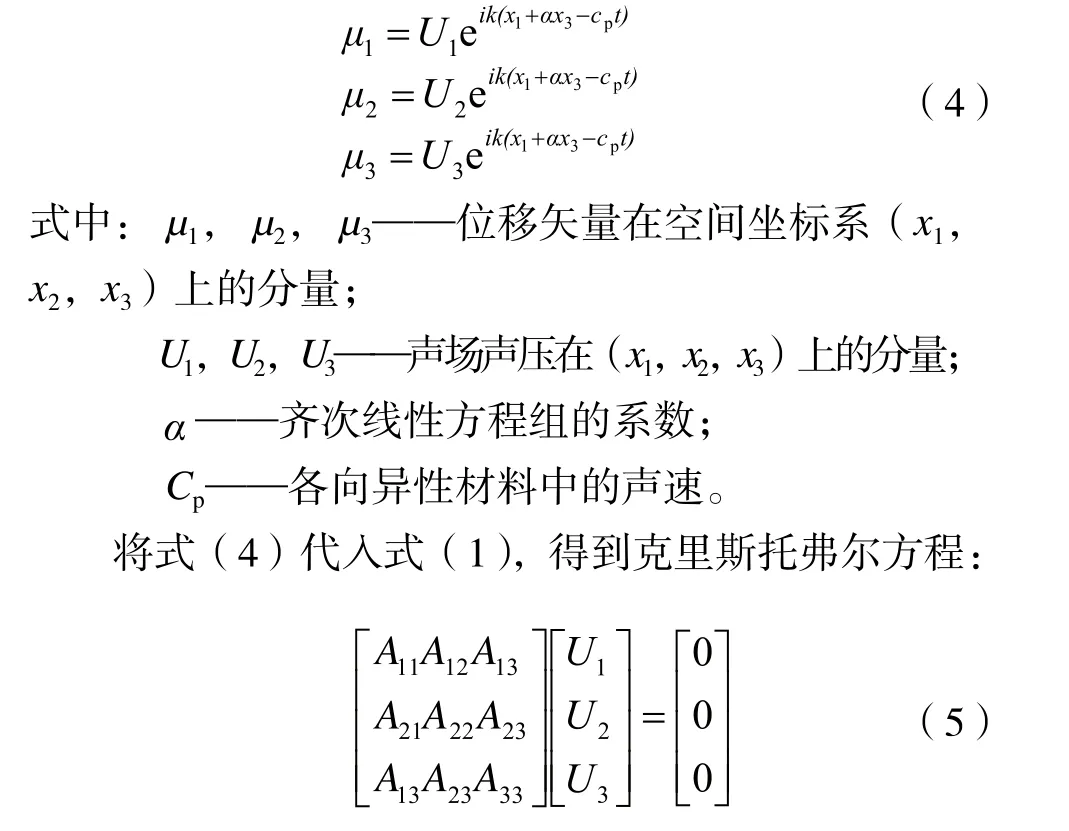

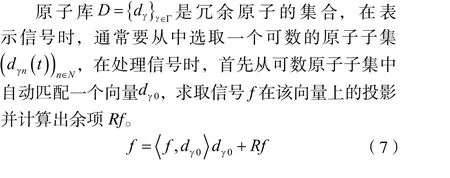

1.2 匹配追踪去噪原理

匹配追踪算法(Matching Pursuits)是一种自适应信号分解算法[7],它把信号表示为与其结构匹配波形(原子)的线性展开,然后根据信号的局部特征从字典库中选择合适的基函数自动匹配,从而实现噪声抑制。匹配追踪算法具有很强的自适应性,因此适用于对奥氏体不锈钢导波检测信号的去噪处理。

匹配追踪算法的原子可通过窗函数g(t)平移、伸缩或频率调制而成[8],窗函数g(t)满足‖g‖=1,g(0)≠0 且g(t)的积分也不为零,得到的原子可用式(6)表示:

2 磁致伸缩超声导波检测系统及检测试样

2.1 实验设计

实验采用美国西南研究院生产的MsSR3030R 长距离超声导波检测系统,系统主要由MsSR3030R 主机、数据采集分析软件和磁致伸缩传感器三部分构成。磁致伸缩传感器由带状交流线圈、线圈适配器和薄铁钴带组成。带状线圈与线圈适配器结合在一起可以指定模式、频率及导波的方向。薄铁钴带需要利用永磁体进行磁化,一方面可以加强外加磁场强度,另一方面利用铁钴带的磁致伸缩效应使其中的粒子产生振动,并机械耦合到被检材料产生超声导波[15],从而突破了检测材质的限制,使磁致伸缩超声导波可以应用到任何材料,包括铁磁性和非铁磁性材料。在铁钴带上产生磁针伸缩效应具有很大的优势:(1)具有较高的MsS 灵敏度;(2)不需要笨重的磁铁提供直流偏磁化;(3)始终如一的传感器性能,不会因为检测位置及检测试件的不同,而导致检测性能不同。

2.2 奥氏体不锈钢检测样管

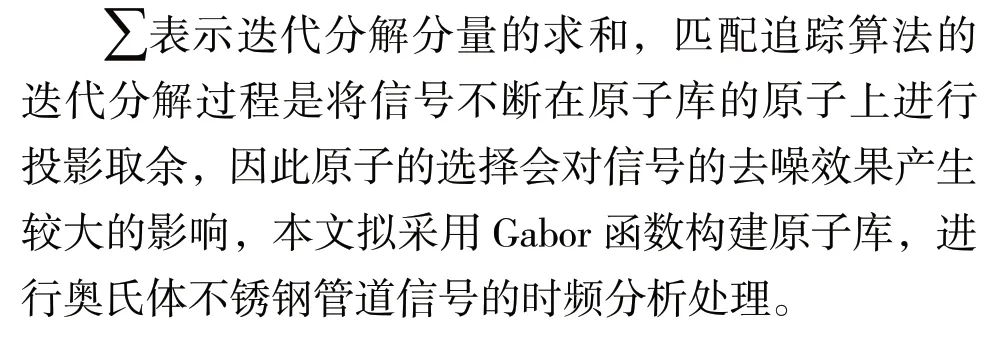

实验采用的检验样管如图1 所示,样管材质为304L,管道壁厚 =6 mm,外径为219 mm,总长度约为30 m。该样管由三段无缝管焊接制成,每段长约10 m,共加工11 处缺陷,以左端为0 点,缺陷位置及参数如表1 所示。

图1 奥氏体不锈钢样管

表1 缺陷位置及参数

3 时频处理及信号分析

3.1 原始检测信号分析

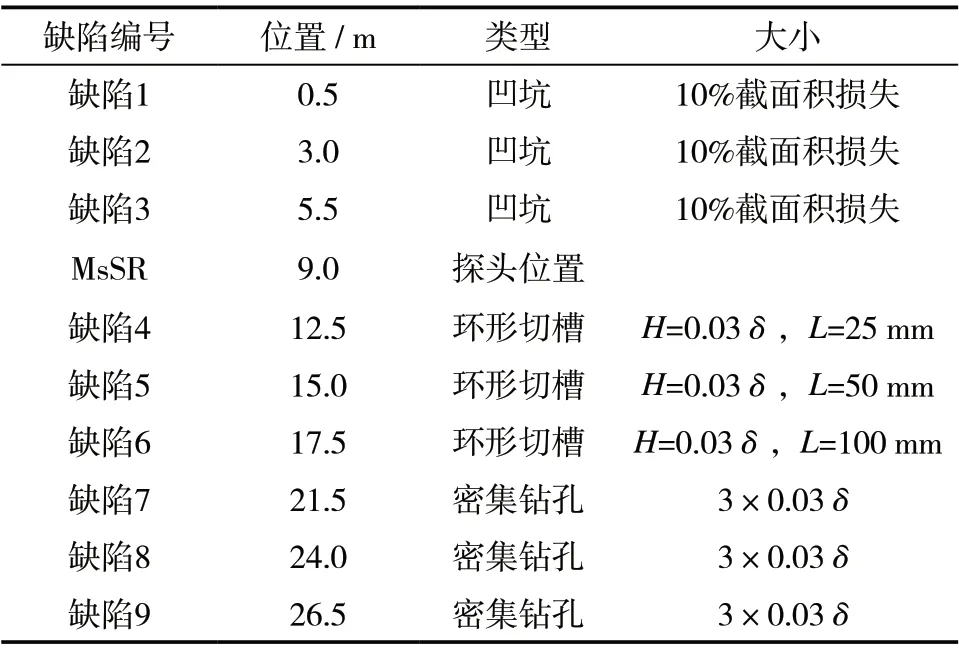

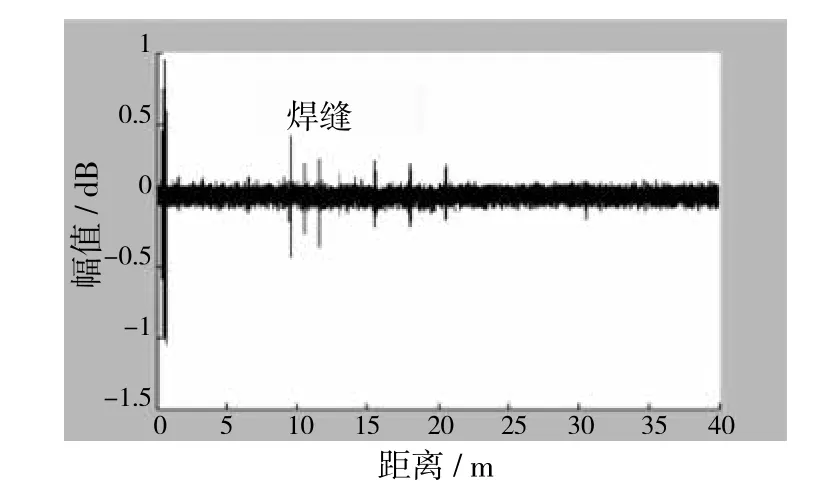

采用64 kHz 传感器激发扭转模态T(0,1)导波对样管进行检测,以传感器左方为正方向,获取正、负两个检测信号,如图2、图3 所示。

图2 负方向检测信号

图3 正方向检测信号

图2、图3 中横坐标为距离,纵坐标为幅值,除焊缝管端等强反射信号可见外,缺陷信号几乎被噪声信号湮没,信噪比约为10 dB。

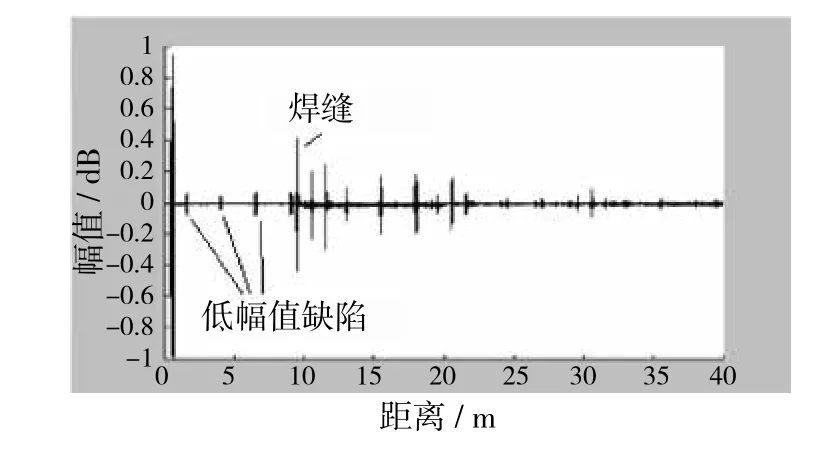

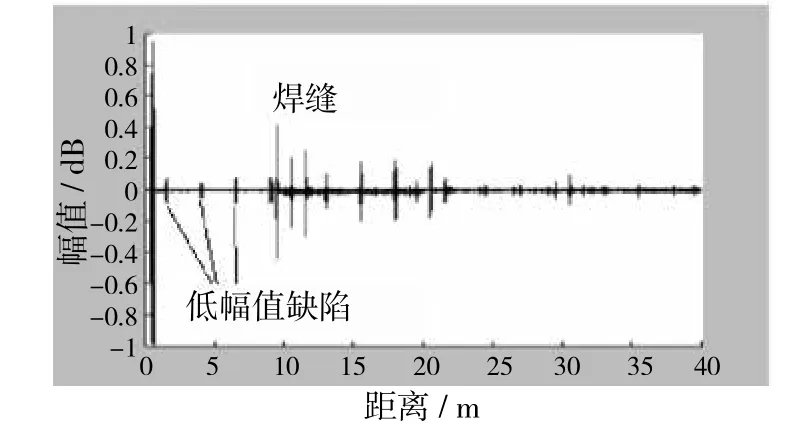

3.2 原始信号匹配追踪去噪处理

图4、图5 分别为正、负方向原始信号经匹配追踪去噪后的结果,经去噪处理后,信噪比提高了约6 dB,表征管道缺陷的低幅值信号出现。

图4 负方向检测信号匹配追踪处理结果

图5 正方向检测信号匹配追踪处理结果

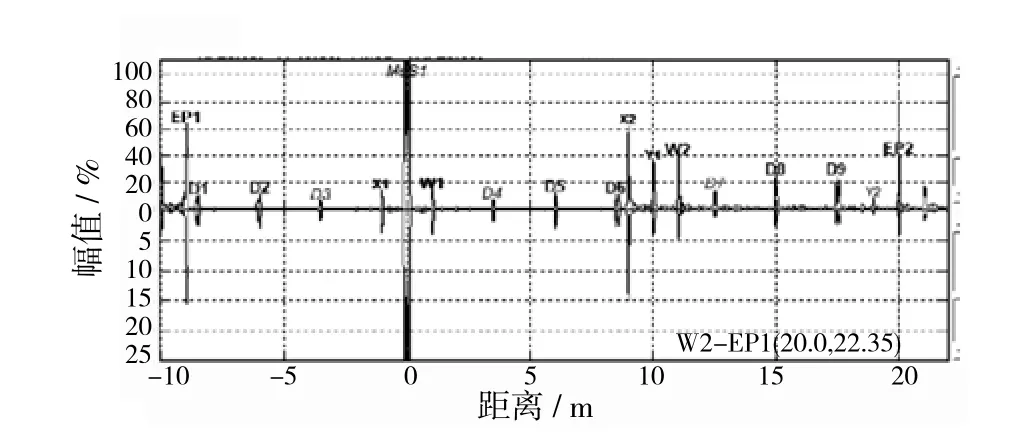

由于管道实际长度为30 m,将处理后的信号按实际距离截取有用区域,并将负方向信号反转与正向信号拼接,拼接后的图像如图6 所示。

图6 中,以探头位置MsS1 为0 点,左侧为负方向信号,右侧为正方向信号,缺陷用代号D 表示,焊缝用代号W 表示,X 和Y 分别代表反向反射信号与多重反射信号,EP 为管端信号,经去噪处理后,样管中的缺陷均可识别。

图6 信号去噪后的拼接图像

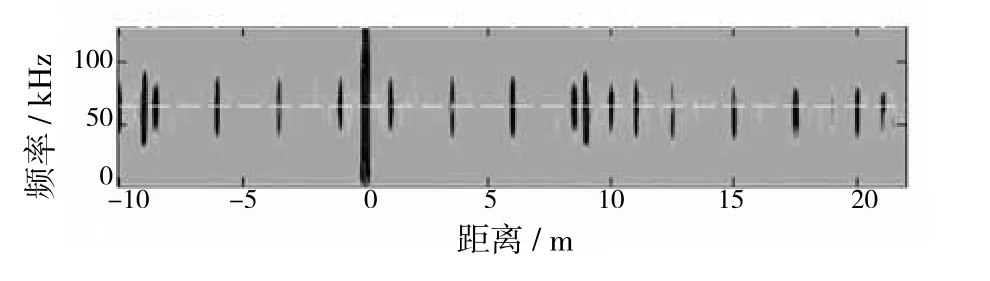

图7 为拼接图像的频谱图,频谱图横坐标为距离,纵坐标为频率分布,频谱图中信号与拼接图像中信号按距离一一对应,缺陷及特征结构的信号频率约为64 kHz,与激励频率一致。

图7 合成信号频谱图

4 结论

(1)直接采用T(0,1)模态导波进行奥氏体不锈钢管道检测时,信噪比较低,缺陷难以识别。

(2)采用匹配追踪算法对检测信号进行处理后,信噪比提高至6 dB 以上,能够获取低幅值缺陷信号信息。

(3)采用匹配追踪算法对奥氏体不锈钢导波检测信号去噪后,能够有效识别环形切槽、凹坑和密集钻孔缺陷,广泛覆盖了奥氏体不锈钢管道的各类型缺陷,基于匹配追踪的奥氏体不锈钢管道导波检测具有可行性。