筒体半自动火焰切割削薄技术的研究

施星光* 林远龙 王红源 郜晓龙

(宁波市特种设备检验研究院)

0 前言

随着石油化工装置的大型化发展速度加快,设备的尺寸逐渐增大,壁厚也随之增大。GB 150.4—2011《压力容器 第4 部分:制造、检验和验收》标准中6.5.3条规定:当两侧钢材厚度不等时,若薄板厚度δ>10 mm,两板厚度差大于30%δ,或超过5 mm 时,均应按要求单面或双面削薄厚板边缘。常规的制作工艺是在板材下料切割坡口时就对厚板进行削薄处理,但在卷制时会因两端钢板厚度不等而造成筒节两端的延伸量不一致,导致板材卷制后削薄部位外翻,形成单个筒节的大小头,无法满足规定的圆度要求;另一种制造工艺是利用大型立式车床削薄技术,在筒体卷制后采用立式车床对厚板边缘进行削薄,但是由于目前国内具备立式车床削薄技术的厂家较少,而且大直径设备也难以实现立式车床削薄加工。

1 项目背景

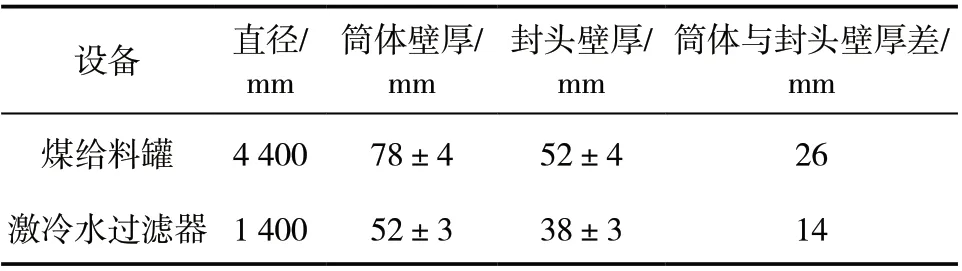

由某公司承制的某煤气化装置中包含煤给料罐和激冷水过滤器,其具体尺寸可见表1。

表1 设备尺寸表

按照图纸和规范要求,上述设备在筒体与封头对焊时需对筒体进行削薄加工。但是对上述设备的规格尺寸进行分析后发现,无论采用先削薄后卷制工艺,还是采用立式车床削薄工艺,均难以实现,且会严重影响工期。为了缩短制造工期、提高工作效率、充分利用现有装备资源,将半自动火焰切割机进行了技术改造,制作了简单的工装,选择合理的削薄方式,来完成大直径设备筒体厚板的削薄及坡口加工工作。

2 切割削薄技术的应用

2.1 工艺原理

本工艺采用改进的半自动火焰切割机对筒体厚板进行削薄加工。按照图纸和GB 150.3—2011《压力容器 第3 部分:设计》标准中附录D.2.2,GB 150.4—2011《压力容器 第4 部分:制造、检验和验收》标准中6.5.3 条的要求来确定筒体削薄的坡口尺寸和形式。根据筒体的直径、壁厚及筒节高度来设计合理的削薄方式,如骑挂式、平台轨道式及托辊旋转式等。按筒体的板材厚度及削薄坡口尺寸,选择合适的割嘴型号及氧气压力,同时对设备的切割坡口进行电加热补偿,使切割金属尽快达到相应的燃烧温度,缩短预热时间,从而增大切割速度并提高切割质量。

2.2 工艺流程

削薄坡口的确定 → 行走机构选择 → 工机具准备 → 筒体就位 → 割嘴形式选择 → 调试供气系统 →安装行走机构 → 筒节预热 → 调整割嘴角度 → 开始切割 → 沟槽补焊 → 坡口打磨 → 表面检查。

2.3 关键操作要点

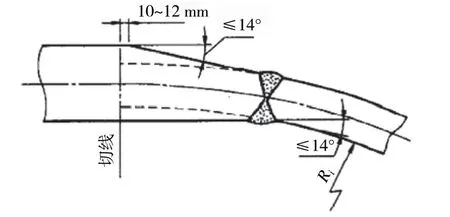

2.3.1 削薄尺寸确定

通常制造厂家会根据自身的封头压制工艺,靠增加封头的厚度来确保压制后满足图纸要求的最小成型厚度。因此,根据GB 150.3—2011 标准中附录D焊接接头结构D.2.2 条中 f)封头厚度小于圆筒厚度的接头形式进行削薄,具体如图1 所示。

图1 封头厚度小于圆筒厚度

2.3.2 削薄切割方式的选择

根据筒体的直径、壁厚及筒节高度来设计合理的削薄方式,具体可分为骑挂式、平台轨道式及托辊旋转式。

(1) 骑挂式

骑挂式是指利用设备筒体的筒节作为切割机的行走轨道。该方式采用特定的行走机构作为行走的动力源,行走机构控制箱安装在筒节立面外侧左上角,其马达输出动力通过背面的齿轮传送给安装在筒节上边缘的轨道轮。同时在机架下端安装一个靠轮来保证切割设备的稳定性。轮子和钢板端面的接触部分应加装耐高温、耐磨的橡胶层,以提高行走时的稳定性,同时增大摩擦力,防止因打滑而影响切割质量。该切割方式不但可以省略辅助轨道,还可以提高切割的轨迹精度,使切割机在筒节上边缘沿筒体圆周方向进行切割,如图2 所示。

图2 骑挂式切割削薄

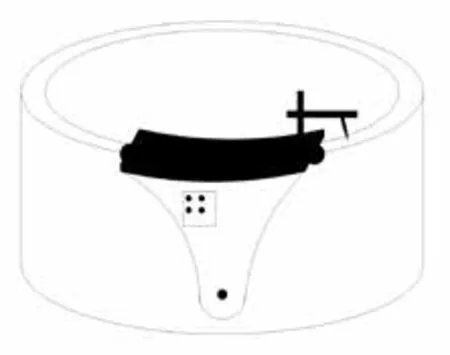

(2) 平台轨道式

平台轨道式是指在筒节上端内壁沿圆周方向均匀焊接4 个由50 mm×50 mm 等边角钢制作的三角形支撑,在支撑上铺设比筒节内径小50 mm的圆形钢板平台,在钢板平台圆心制作 2 mm的定位中心孔,孔上设置 16 mm的圆顶锥,在圆顶锥和切割机之间设切割导向杆,操作者在圆板平台上操作切割机,确保沿筒节圆周方向的匀速切割,如图3所示。

图3 平台轨道式切割削薄

(3) 托辊旋转式

多个筒节组焊成整体后,当采用以上两种切割方式时,需要将设备翻转成立式状态,而且需要搭设脚手架及进行高处作业,资源浪费较严重。因此可采用托辊旋转式削薄方式,当筒节处于卧式状态时采用磁力管道切割机进行削薄,如图4 所示。将筒节放置在托辊上,将两个托辊的底板调平,防止在托辊旋转时筒体窜动。将磁力管道切割机安放在筒体内侧,伸长切割架头,使割嘴具备转角90°的条件。沿设备筒体内侧安装2 条 6 mm 的钢筋轨道框作为磁力切割机的行走轨道,通过托辊的旋转和电磁式切割机滚轮的转动来实现沿圆周轨迹切割。在切割过程中需保证托辊的旋转速度与切割机的行走速度一致,从而确保切割位置在筒体的正下方,否则会使切割机向两侧移动,影响切割质量。

图4 托辊旋转式切割削薄

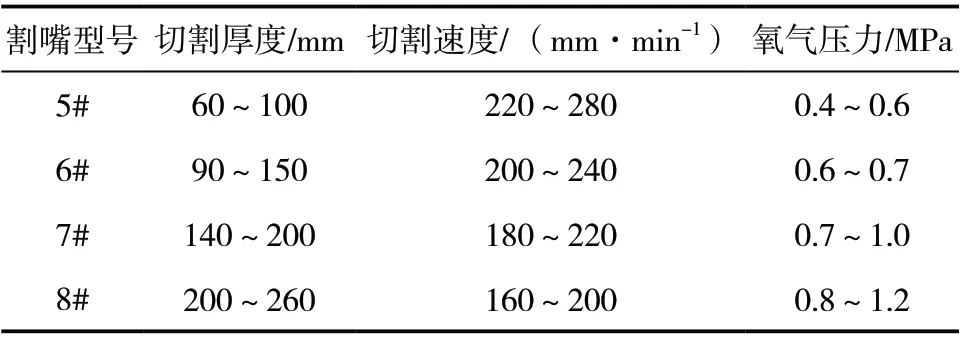

2.3.3 割嘴型号选择

根据已制定坡口的形式尺寸,对照削薄的长度选择合适的割嘴型号。割嘴过大时,气体消耗量增加,割缝过宽,影响切割质量;割嘴过小时,气流过窄以至熔渣难以排除,造成切割困难。割嘴型号选择可参考表2。

表2 切割嘴型号选择

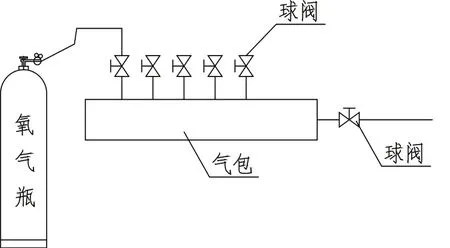

2.3.4 供气压力调整

切割时需根据坡口的尺寸形式、割嘴大小及氧气的纯度来确定氧气的压力。削薄长度越长,割嘴型号越大,所需的氧气压力越高。适当提高切割氧气的压力,可以提高切割质量和增大切割速度。但当压力超过一定数值时,切割氧气流会产生紊流,同时对切割过程起到冷却作用,反而使切割质量降低。如果氧气压力过低,割缝燃烧不够充分,并且会由于压力不足造成气流吹力不够,而使根部削不透。因此供气时需采用集中供气模式,将多个氧气瓶通过气带并连在气包上,然后通过高压气带提供氧气,如图5 所示。

图5 供气示意图

2.3.5 工件预热情况

利用改造后的切割设备进行切割时,通过现场实践后发现,削薄成型端口向下仅120 mm 长度内符合平整光滑的要求,再向下则有明显沟槽缺陷。主要原因是板材较厚,火焰到达120 mm 以下区域的热量不够,下层金属的燃烧速度比上层慢,切面形成很大后拖量,熔渣堵塞切口下部,从而造成沟槽。因此在切割过程需对筒体进行热补偿,热补偿应采用电加热模式,其加热均匀度受电脑温控仪自动调节控制,能精确保证削薄部位在削薄过程中始终保持在设定温度。

2.3.6 切割操作过程控制

割嘴与筒体的倾斜角度是根据削薄的厚度来确定的,适当增大后倾角,可以对削薄底部提前进行预热,从而提高削薄质量、增大削薄速度。割嘴与筒体表面的距离要按预热火焰的分布情况控制,一般以5 ~10 mm 为宜。距离太近时,会降低预热火焰温度,增加氧气对割缝的冷却作用;距离太远时,则预热火焰温度不够,割缝燃烧效果不好,造成切割困难。气割开始时,首先用预热火焰将工件边缘加热到燃烧温度,割嘴微向外倾斜,打开切割氧气阀门,待吹除氧化铁形成割缝后,逐渐将割嘴角度调整到垂直或向前倾斜一定角度(根据削薄的尺寸确定),平稳地沿着筒体的圆周方向行走,即可完成切割作业。

3 结论

简述了半自动火焰切割削薄技术的应用,通过对半自动切割机进行改造,并采取了一系列的保障措施,实现了筒节成型后的切割削薄工作。将原本需要立式车床加工的坡口,在工厂内利用半自动火焰切割机完成加工。该技术缩短了设备的整体制造工期,保证了施工质量和进度,对今后大型厚壁设备的坡口加工提出了新的加工方式,值得借鉴使用。