高压冷却器制造的几个关键工艺

范海平* 涂 强

(上海核工程研究设计院有限公司)

0 前言

核电站主泵是一回路RCS(Reactor Coolant System)的重要组成部分,为整个一回路的冷却剂循环提供动力。高压冷却器位于主泵旁,从主泵电机侧热屏出来的一次侧冷却剂经高压冷却器入口接管进入换热管,与流经壳侧的设备冷却水进行热交换,降低了温度,然后经出口接管进入主泵电机壳,为电机提供冷却介质(如图1 所示)。高压冷却器管侧内的介质是一回路冷却剂,具有高温、高压、高放射性。因此,高压冷却器的管侧核安全分级是SC-1,属于核电站一回路承压边界,是核电站第二道放射性防护的屏障[1]。高压冷却器壳侧内的介质是设备冷却水,其主要作用是带走换热管内一次侧冷却剂的热量。每台湿绕组主泵配有一台高压冷却器,其属于固定管板式换热器。

图1 高压冷却器的结构示意图

1 高压冷却器的结构和主要部件的材料

高压冷却器主要由三大组件组成:管箱封头组件,管束组件及下封头组件。其中管束组件是进行热交换的主要场所,结构最为复杂,制造难度也最大,是其核心部件。

管箱封头组件包括:管箱封头、管箱法兰、管侧入口接管及法兰、管侧排气接管及法兰。主要的制造内容包括:管箱封头与管箱法兰的对接焊、管箱封头与进口接管的对接焊、管箱封头与管侧排气接管的对接焊、进口接管与法兰的对接焊、排气接管与法兰的对接焊及管箱封头组件的内壁堆焊。

管束组件包括:上下管板、换热管、定距管、折流板、拉杆、缓冲挡板、筒体、壳侧进口接管及法兰、壳侧出口接管及法兰、壳侧排气接管及法兰、壳侧疏水接管及法兰。其中,壳侧排气、疏水接管采用镍基焊材堆焊,加工到设计要求的尺寸,然后与法兰对接焊。管束组件的主要制造工序包括:上下管板一二次侧的堆焊,深孔钻、上管板装折流板、拉杆、定距管的装焊,穿管、定位胀、封口焊、氦检漏、液压胀、筒体卷制、筒体装焊进出口接管及法兰、筒体与上管板套装,筒体与上下管板焊接。

下封头组件包括:下封头、管箱法兰、管侧出口接管及法兰。下封头组件除了没有排气接管及法兰的装焊外,其余制造过程与上封头组件类似。

三大组件分别制造完成后,上下管板与管箱法兰通过双头螺柱、螺母、垫片连接密封。

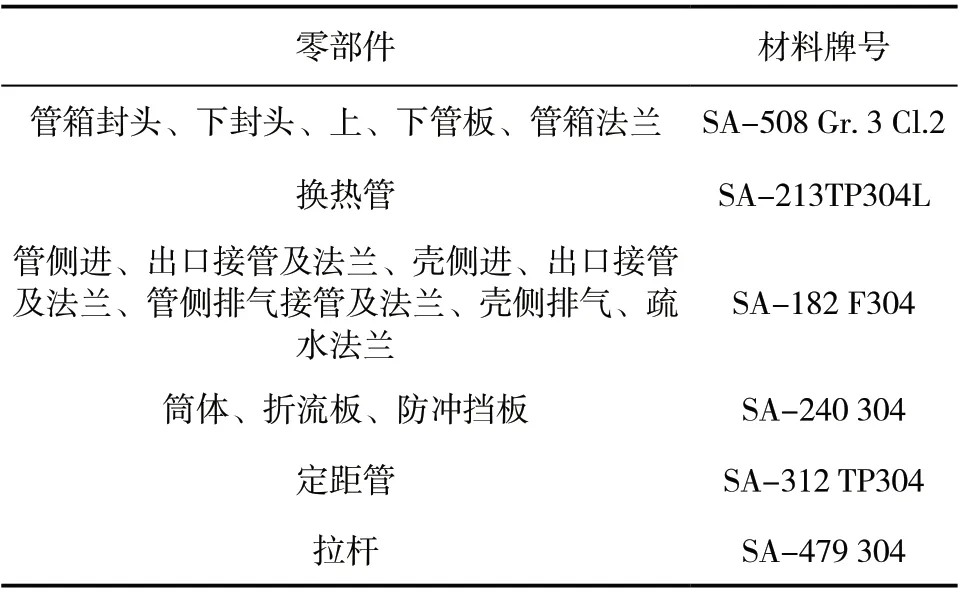

管箱封头组件、管束组件、下封头组件的主要部件的材质可见表1。

表1 管箱封头组件、管束组件、下封头组件的主要部件的材质

2 制造的关键工艺

2.1 管板堆焊

高压冷却器的上、下管板结构相似,上管板中心厚度为195 mm,下管板中心厚度为215 mm。由于上、下管板两侧表面均与冷却剂接触,为增强设备的耐蚀性,上、下管板两侧均应进行不锈钢堆焊。管板采用组合堆焊,即第一层堆焊309L 不锈钢,后续堆焊层采用308L 焊材进行堆焊,保证堆焊层的总厚度为4~7 mm。这是因为堆焊第一层不锈钢时,熔化的低合金母材进入熔池,对不锈钢中的合金元素有一定的稀释作用,因此,第一层采用Cr、Ni 等合金元素含量较高的309L 焊材。为了减小管板的变形程度,并降低堆焊层气孔夹杂等缺陷出现的概率,宜采用热输入量较小的热丝TIG 焊,并采用高纯度的Ar 气作为保护气体,而且为保护好处于高温的堆焊层金属,还应采用高纯度的氩气作为尾部保护气。堆焊时,应监控管板的翘曲变形,一旦发现管板变形过大,则应及时将其翻转,在管板的另一面进行堆焊,在管板的一次侧和二次侧交替进行堆焊,可控制管板的变形在要求的范围内(管板的堆焊情况如图2 所示)。

图2 高压冷却器管板堆焊

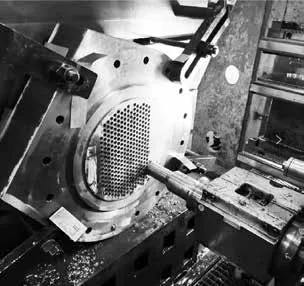

2.2 管板深孔钻

管板上共有359 个尺寸为 14.25 mm 的管孔,管板钻孔完成后,终钻端超过96%的孔桥宽度必须大于3.634 mm, 允许最小孔桥宽度为3.2 mm。为了保证管孔的精度,管板必须牢固固定在工位上,并在合适位置布置百分表来监控工位的变动情况。在正式钻孔前,由于母材和不锈钢堆焊层的硬度不同,应分别在不带堆焊层且材质与母材一致的试板和带堆焊层且材质与母材一致的试板上试钻,从而调整并确定各项钻削参数(如主轴转速、进给量、切削油流量等),检查并记录深孔加工质量及加工时的出屑情况,获得设备在钻母材和堆焊层时的各项报警参数和钻头寿命。另外,为了验证数控机床程序的正确性,第一块管板深孔钻时,应采用油漆笔代替钻头,让机床按照内置程序在管板表面上打点,并测量这些点的位置,确保程序的准确性(管板深孔钻如图3 所示)。值得注意的是,为了保证11 块折流板的同心度,以便后续顺利穿管,应将11 块折流板叠在一起进行钻孔。

图3 高压冷却器管板深孔钻

2.3 穿管、定位胀、封口焊、液压胀

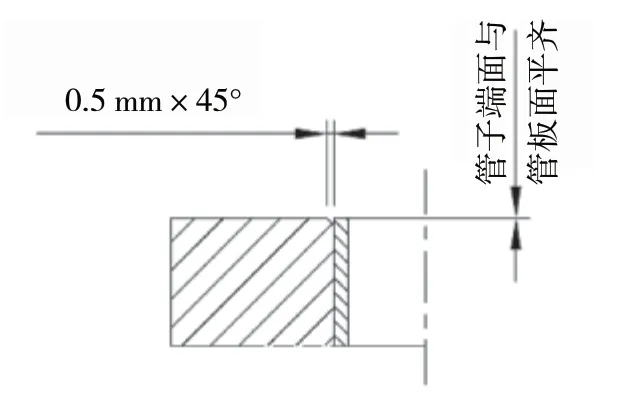

由于管束组件对清洁度要求较高,且穿管后内部区域不可达,因此,穿管、定位胀、封口焊、氦检漏、液压胀等工作必须在清洁区进行。管束、管板、拉杆以及折流板采用卧式明装,上管板、拉杆、定距管以及折流板按照图纸尺寸要求依次安装,然后穿入3至5 根换热管,调整以上各零件使其中心一致后,由下往上穿入所有的换热管,应注意的是,换热管应伸出上管板一次侧的长度约为管板的2 倍,以便后续穿入下管板。把制造好的壳程组件套装入管束组件,并调整上管板与壳程组件的垂直度、同心度后点焊固定管板与壳程组件。组装下管板,并测量同心度、与上管板的平行度及间距,合格后穿入5~10 根换热管,调整垂直度和同心度后,与壳程组件点焊固定,采用单面焊双面成形的工艺焊妥上、下管板与壳程组件,最后从上管板一次侧从下往上穿入所有的换热管。应保证所有的换热管与上、下管板的一次侧平齐,若有过长或表面有毛刺的换热管,应进行修磨,然后采用橡胶胀进行定位胀。定位胀时,应注意管子不能伸出管板孔,否则会造成管子过胀成喇叭口而开裂。宜在旁边的试板上进行试胀,没有问题后,再开始正式胀接。

管子-管板的封口焊焊缝应采用不填丝25%氩(质量分数,下同)+75%氦的混合保护气体自动焊,焊接时传热管端口与管板一次侧表面平齐,焊接接头如图4 所示。管道与管板接头处为强度焊,焊缝有效高度需大于1.4 倍管道壁厚。焊接时钨极尖端对准管道和管壁的缝隙,略偏向管板,保证管道和堆焊层均匀吸收电弧热量,使焊缝根部熔透,应对每一焊缝表面进行清理,去除黑色氧化物。

图4 高压冷却器管子-管板封口焊

液压胀为管板全深度胀,由于上下管板厚度不一致,因此需要根据管板厚度分别进行评定,来确定胀接参数,从而使管道胀接均匀。另外,二次侧末端的未胀区深度不得大于3 mm,胀接完成后,必须通过100%的涡流检测以获取管道的胀接外形和几何尺寸,进而测量每一根换热管的内径和未胀接缝隙深度,来评定胀接质量。

2.4 氦检漏

为了证明管道-管板焊缝的密封性,在管道-管板封口焊完成后,焊缝液体渗透检测和液压胀之前,应进行氦气检漏试验。采用100%的氦气作为示踪气体,确保每一处管道-管板焊缝都不应有超过1.0×10-7Pa / (m3·s)的泄漏点存在。

氦检漏之前,应对管板表面进行清洁和干燥,不允许有焊渣、水、油污及其他影响检漏的杂质存在。检漏前,应用干燥的空气或氮气吹扫焊缝表面。

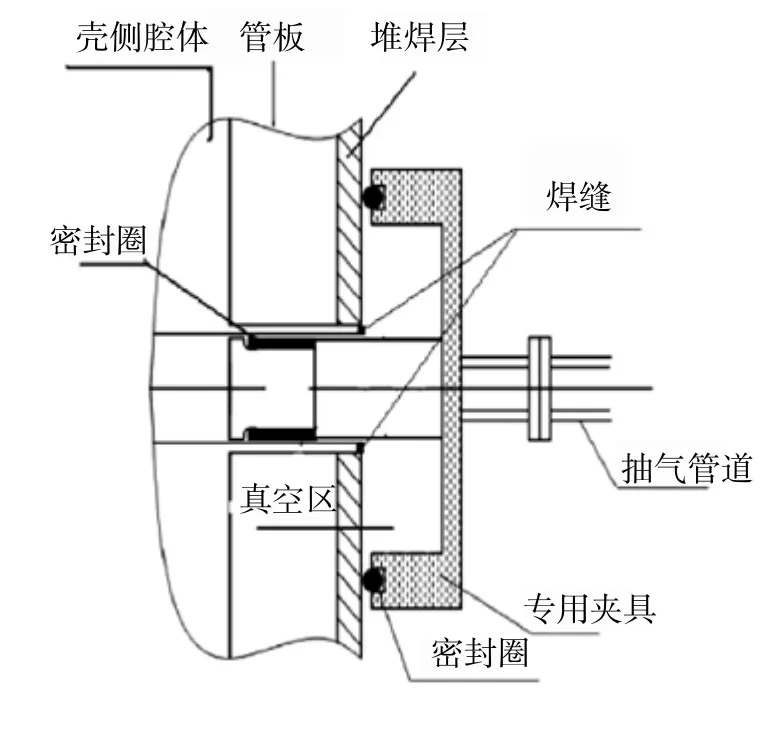

高压冷却器壳侧保持密封,并用真空泵抽真空,直至壳侧真空度达到绝对压力1.7 kPa 以下,保持30 min,当压力上升不超过50 Pa 时,往壳侧充入纯净的氦气,直至相对压力达到0.11 MPa,保持20 min。在管板一次侧开始用氦检漏仪检漏,并应把专用检漏罩罩在管道-管板焊缝上,专用检漏罩与周围的管板表面保持密封,通过抽气软管将密封区域内的气体抽送到检漏仪中,如图5 所示。注意检漏的时间应大于3 倍的系统响应时间,并不小于1 min。泄漏率大于1.0×10-7Pa / (m3·s)时,焊缝为不合格,且应做好记录。

图5 高压冷却器管子-管板氦检漏

2.5 管箱封头的内壁堆焊及与接管的焊接

管箱封头和管箱法兰都采用低合金钢材料,且与一回路冷却剂直接接触,因此都必须在内壁堆焊不锈钢。管箱封头应先与管箱法兰进行对接焊,检查合格以后再进行管箱封头和法兰的内壁堆焊及管箱法兰的环形区域的堆焊。其中管箱封头和管箱法兰的内壁堆焊采用自动焊机进行横堆焊,而管箱法兰的环形区域的堆焊采用平堆焊的方式,其余工艺与管板的堆焊工艺相同,都是采用自动钨极氩弧焊进行不锈钢309L 与308L 的组合堆焊。

进出口接管及管侧排气接管都采用不锈钢材料,而管箱封头和下封头采用低合金钢材料,在异种金属对接焊之前,都应在管箱封头和下封头上堆焊镍基隔离层,镍基隔离层厚度应≥30 mm,然后再与相应的接管焊接。

管箱封头及下封头镍基隔离层与进出口接管的马鞍形焊缝结构为安放式,坡口位于接管上,采用手工氩弧焊打底厚度需达10 mm 以上,再进行手工焊条电弧焊填充的焊接工艺,焊接位置为两侧立向上。接管内壁预留6 mm 的凸台余量,焊后机加去除,以避开马鞍形焊缝根部缺陷风险区。焊接时,要特别注意防止产生焊接变形,必要时应布置防变形工装。

管箱封头镍基隔离层与排气接管的焊缝为插入式结构,应采用双面焊,双V 形坡口,先在内侧采用手工焊焊满,再在外侧进行清根,然后在外侧采用手工焊焊满,应特别注意清根深度,将钝边及成形不良的焊缝清除即可,至少留8 mm 厚的焊缝,以免后续在外侧焊接的时候烧穿焊缝。

3 结论

高压冷却器为换热型设备,结构比较复杂。本文对高压冷却器的结构和制造过程中的几个关键工艺如管板堆焊、管板深孔钻、穿管、定位胀、封口焊、氦检漏、液压胀、管箱封头与接管的焊接以及在开展相关制造工序时的注意事项进行了详细介绍。

(1)管板堆焊时,为了减小变形量,可以采用热丝TIG 焊进行一次侧和二次侧交替焊接。

(2)由于管板母材和不锈钢堆焊层的硬度不同,深孔钻时,应分别在不带堆焊层且材质与母材一致的试板和带堆焊层试板上试钻,从而调整并确定各项钻削参数。

(3)穿管时,应先穿上管板,然后把制造好的壳程组件套装入管束组件,并调整上管板与壳程组件的垂直度、同心度后点焊固定管板与壳程组件。

(4)氦检漏时,要先将壳侧抽真空,再充入氦气,直至壳侧和管侧的相对压力达到0.11 MPa。然后在管板一次侧开始用氦检漏仪检漏。