浅谈固定管板式换热器旁路挡板的设置

张党飞* 张永芳

(西安航天华威化工生物工程有限公司)

0 前言

2019 年,西安航天华威生物工程有限公司为某化工厂(使用单位)设计、加工、制造了一台反应器进料预热器设备,并如期交付使用。使用单位反馈,在设备运行过程中,该换热器换热效果未能达到预期的工艺设计效果。虽然不影响整个工艺系统的正常运行,但对于该情况,使用单位还是委托该公司配合排查分析原因,以避免后续二期工程出现同样现象。

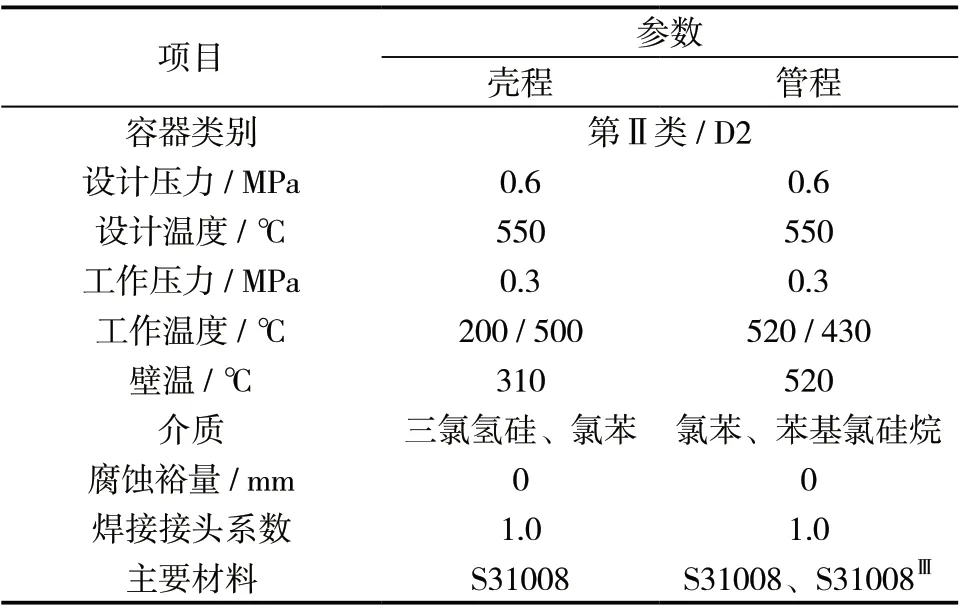

反应器进料预热器的主要设计参数如表1 所示。

表1 反应器进料预热器的主要设计参数

壳程主要参数如下:筒体外形尺寸为DN 600 mm×8 mm,长度为1 171 mm, 膨胀节型号为 ZDL(Ⅲ)U700-2.5-1×10×1。

管程的主要参数如下:管板外形尺寸为 860 mm×62 mm,换热管规格为 45 mm ×3 mm ×1 500 mm,换热管中心距为57 mm,管板孔直径为45.50 mm。

1 技术原因分析

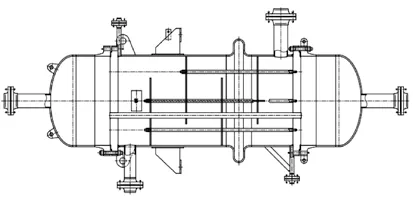

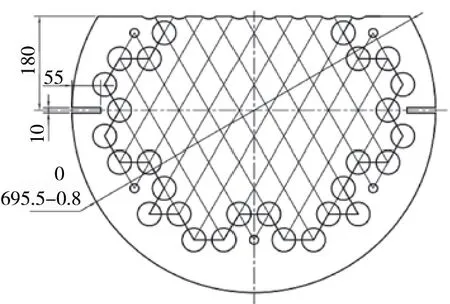

通过对设备技术条件进行分析后可知,设备结构清晰,也并不复杂,设计压力不高,但设计温度相对比较高,该设备为普通固定管板式换热器结构,如图1 所示。该公司常年从事压力容器设计制造加工工作,有丰富的加工、制造经验,并在国内外均有良好的口碑。因此该公司十分重视本次事件,并着手从设计、工艺、加工制造及最终检验出厂等环节进行全面排查。

图1 设备总装简图

设计时所引用的设计标准均符合现行相关国家标准,强度计算软件取得国家认可;工序安排合理,无损检测要求满足设计要求且符合现行相关国家标准;同时也可以排除加工中的较大错误,零部件的加工制造、最终的耐压试验均满足设计图纸、工艺要求;设备的检验出厂在满足国家现行相关标准外也满足行业相关规定。

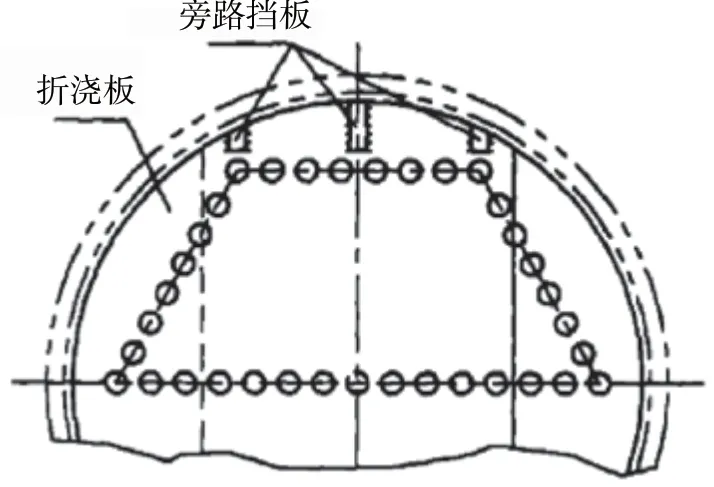

此外,在进一步的详细排查过程中发现,在进行结构设计时,设计人员增设的旁路挡板与原工艺条件图不一致,其余结构设计均与原工艺条件图要求一致。根据GB/T 151—2014《热交换器》标准中6.3.8 条“防短路结构”中规定:(1)当短路宽度超过16mm时,应设置防短路结构;(2)两折流板缺口间距小于6个管心距时,管束外围设置一对旁路挡板;(3)超过6个管心距时,每增加5~7个管心距增设一对旁路挡板(如图2所示);(4)旁路挡板应与折流板焊接牢固;(5)旁路挡板的厚度可取与折流板相同的厚度。

图2 标准中旁路挡板布置图

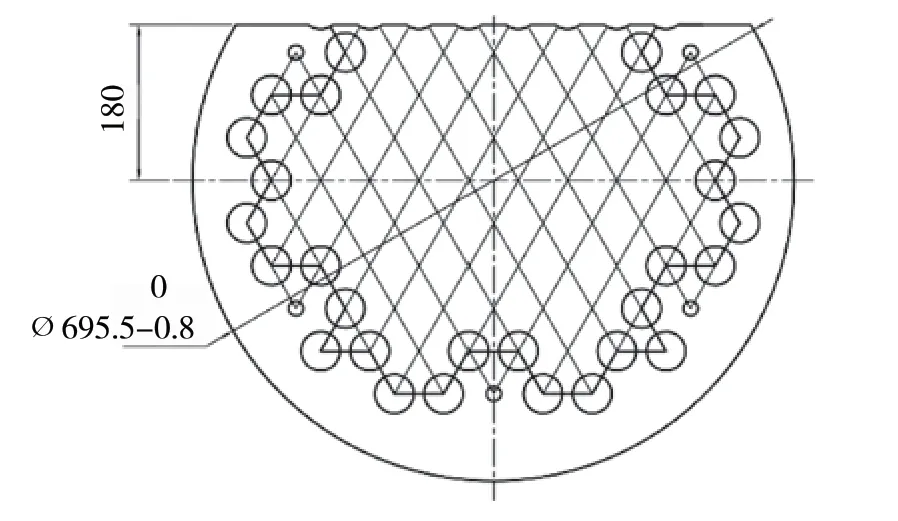

设计人员在设计时增设了旁路挡板(如图3 所示),以防止设备在正常运行过程中出现短路现象。

图3 设备增设旁路挡板图(单位:mm)

2 其他原因分析

为了彻底排除外部因素的影响,与使用单位沟通后,使用单位对设备使用流程、工况及工艺参数进行了详细核查,设备情况完全符合前期工艺计算的相关参数,同时也排除了操作人员违规操作或者误操作的情况。

与设计院工艺技术人员进行沟通了解后可知,工艺技术人员在进行相关工艺计算,提出设备工艺条件图时,已经结合现场设备使用情况,对旁路挡板的设置情况进行了考虑。根据计算分析结果可知不需要额外增设旁路挡板,因此在提供最终设备条件图时,没有加设旁路挡板。

3 需考虑的因素

换热器设计时,旁路挡板的设置情况、需要的数量以及安装位置等设计一般应该考虑以下几点因素:

(1)卧式、左右缺边折流板换热器,壳程物料从旁路短路的可能性较大,应根据需要来考虑是否安装旁路挡板;

(2)只有当壳程物料的给热系数起控制作用时,安装旁路挡板才能显著提高总传热系数;

(3)旁路面积与壳程流通面积之比越大,旁路泄漏量就越大,安装旁路挡板的效果也越显著。在较小直径(DN ≤400 mm)管道中安装旁路挡板比在较大的壳体直径中更加有效;

(4)旁路挡板超过一定数量后,对提高传热系数的作用下降显著,而对压力降的影响增加。

旁路挡板每侧设置数量选取规则如下:(1)公称直径不大于500 mm 时,设置1 块;(2)公称直径不小于1 000 mm 时,至少设置3 块,最多设置4 块;(3)公称直径在二者之间时设置2 块。

应综合考虑以上因素,并进行计算和比较,再确定旁路挡板的安装情况。

为了防止管束外边缘旁路发生纵向短路,旁路挡板可采用钢板或者扁钢制成,嵌入折流板的槽内,并点焊在每一块折流板上,相邻旁路挡板间距一般为100~200 mm。

4 对比论证

2020 年,该化工厂二期如期开建,在这台反应器进料预热器的再次设计中,设计人员吸取了之前的经验,完全按照设计院提供的工艺条件图进行设计计算,没有再增设旁路挡板,如图4 所示。

图4 折流板未设旁路挡板图(单位:mm)

截止到目前为止,从设备交付现场,安装完成,直至整个系统调试完成及正常运行几个月后,该设备换热效果达到了预期的工艺设计效果,整个系统运行良好。

5 结论

在换热器的设计过程中,设备设计人员时常会遇到是否需要增设旁路挡板的问题。通过对现场实例进行分析后可知,旁路挡板的设置情况、数量以及安装位置等,应根据使用条件及工艺计算来确定。同时,设备设计人员在进行设备设计时,应事先与工艺计算人员进行沟通,以免造成误解,影响设备正常运行。