工业管道无损检测和安全评价的现状与发展趋势

金斌戈* 赵哲明 汪蓉梅 陈 涛 陈静相 申川川 刘延雷

(1.杭州市特种设备检测研究院 2. 杭州市锅炉压力容器技术协会 3. 浙江大学 化工机械研究所)

0 前言

工业管道广泛应用于石化、电力、环保、公用工程系统等领域,对国民经济建设有着举足轻重的影响作用。由于工业管道通常用于输送具有一定压力的易燃、易爆或具有腐蚀性等特点的气态或液态介质,一旦管道中存在裂纹、腐蚀等缺陷,其发生泄漏或爆炸的概率将会大大提高,甚至可能引发灾难性事故,对人民的生命及财产造成危害,因此工业管道的检测与安全评价受到了相关从业人员的高度关注。我国工业管道的整体质量因管理、技术以及历史等原因较为堪忧,常常存在着不同类型的缺陷。此外,工业管道承受的载荷也很复杂,除承受内压外,还承受着包括自重、附件引起的附加弯矩以及环境引起的意外荷载等,因此工业管道失效案例时有发生,其检测和安全评价工作面临严峻考验[1-2]。

工业管道大多采用现场焊接组装,由于焊接工艺控制不严或现场操作不当,管道在焊接过程中往往会形成不同形式的缺陷。焊接缺陷是指焊接接头部位在焊接过程中形成的缺陷,主要包括气孔、夹渣、未焊透、未熔合、裂纹、凹坑、咬边、焊瘤等。这些缺陷一方面降低了管道的实际承载能力,另一方面,管道在使用过程中还会因载荷、介质等因素萌生出更加危险的裂纹类缺陷,对管道的运行安全产生巨大的危胁。 例如,大量的老旧液氨制冷系统管道由于焊接时未开设坡口,焊缝处存在未焊透缺陷,在弯曲应力及疲劳应力的作用下,极易造成管道焊缝处泄漏或断裂[3]。定期检验过程中如何精准检测管道缺陷并评价和处理这些检出的缺陷一直是困扰工业管道管理部门和使用单位的难题。本文在详细论述工业管道的检测与安全评价现状的基础上,给出了工业管道检测与评价的未来发展方向。

1 工业管道检测现状

用于工业管道的常用无损检测方法包括磁粉检测、渗透检测、射线检测及超声检测等。磁粉检测和渗透检测常用于检测表面缺陷。对于铁磁性材料的表面缺陷检测,磁粉检测具有较高的灵敏度,TSG D7005—2018《压力管道定期检验规则——工业管道》中规定优先采用磁粉检测;而渗透检测对于复杂结构表面开口缺陷检测起着重要作用。刘顺勤[4]对某弯管焊缝进行质量检测时采用了渗透检测,曾向宏[5]对某天然气场站内管道焊缝和三通焊缝进行了磁粉检测,两人均发现焊缝存在不同程度的表面裂纹,进而对裂纹进行渗透检测时未发现开口缺陷。

射线检测技术是利用射线的穿透性来检查管道缺陷,主要包括射线照相法和X 射线检测法[6]。邹文超等[7]对某化工厂电站锅炉内正在运行的管道开展了宏观检查,并对管道焊接接头开展射线和磁粉检测,抽查检测未发现超标缺陷。程文虎等[8]对某天然气长输管道工程中5 685 道焊接接头开展射线检测,其中未熔合缺陷占比为0.35%。射线检测具有对面积型缺陷的检出率不高,试验条件要求较高,且射线本身对人体有一定程度的伤害等缺点。因此,超声无损检测仍是管道焊缝质量检测的重要手段。

超声检测是利用超声波在被检结构内部传播时的变化情况来探测缺陷的检测技术[10]。随着超声检测装置不断进步,大多设备已可完成对管道缺陷的检测与分析工作。如德国研发的720 型超声波检测器、德国NDT Global 公司研发的超声检测设备以及美国GE 公司研发的压电腐蚀超声检测器相继实现管道焊接缺陷、管道裂纹缺陷以及管道内部腐蚀缺陷的检测[11-12]。在信号数据处理方面,Abbasi 等[13]提出了基于多扫描模式的焊缝成像数据处理方法,利用体积重建技术对检测数据进行处理,实现了不同方位缺陷的全面检测;在管道缺陷识别方面,Song 等[14]提出利用反褶积方法来识别管道试样上不同形状缺陷的超声信号,建立了缺陷相似性函数,可对其进行分类。

随着我国管道工业不断发展,国内很多学者对管道焊接缺陷的超声检测进行了研究。基于超声波反射法,盛沙等[15]提出了一种新型的管道三维成像方法,通过获取回波信息和空间位置信息即可得到缺陷的形状、大小以及空间坐标等信息;侯怀书等[16]针对管道焊缝缺陷识别困难问题,利用傅里叶变换方法对超声检测得到的缺陷信号进行处理实现了管道对接焊缝四种缺陷的类型识别;王向宇等[17]及肖会芳等[18]通过建立缺陷模型,利用数值仿真模拟方法分析超声波传播特性,进而对管道焊缝缺陷进行识别和定位。

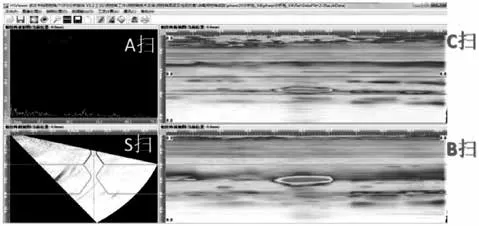

与传统超声无损检测方法相比,超声相控阵是一项具有发展前景的新兴技术。超声波相控阵技术在信号显示方面以不同维度和方式进行成像显示,与传统超声波的单一波形显示方式相比,其缺陷显示方式不断进步,可以观察到缺陷相对焊缝的位置以及长度大小等二维形貌,如图1 所示。

图1 不同扫描方式观测到的缺陷形貌

相控阵检测技术采用多晶片组合而成的探头阵列来进行超声波的发射与接收,通过计算机软件控制晶片阵列中每个晶片的延迟时间,控制脉冲发射使波束聚焦到特定的深度,并以一定的角度传播。超声相控阵可实现包括线性扫查、扇形扫查和动态深度聚焦等,因此在探头不动的情况下,该方法具有更大的覆盖范围。相控阵超声波检测技术具有检测精度高、检测速度快、可重复性强、缺陷检出率高、检测成本低等优点[19],适用于各种坡口形式焊缝检测,逐渐成为焊缝检测的首选技术。

2 安全评价现状

除了进行管道缺陷检测之外,给出含缺陷管道承压性能的适应性评价也越来越重要。与无损检测技术相适应,从20 世纪80 年代开始,国内外学者相继开展了大量针对在役含缺陷压力管道安全评定技术的研究,如英国卫生与安全管理局对荷兰Rijnmuncl 地区工业设施进行了评价,美国ASME 协会对压力容器的可靠性与风险进行了研究,美国核管理委员会提出了“退化管研究计划”,日本原子能研究所的“管道可靠性实验研究计划”,德国Stuttgart 大学国立材料研究所的“德国压力管道研究计划”,我国设立了“九五”国家重点科技攻关专题“在役含缺陷压力管道安全评定技术研究”等。并在此基础上形成了一系列含缺陷管道安全评定标准,包括美国ASME 规范第XI 篇的 IWB-3640 及附录C“奥氏体钢管道缺陷评定规程及验收准则”、IWB-3650 及附录H“铁素体钢管道缺陷评定规程及验收准则”和ASME B31G《腐蚀管道剩余强度测定手册》,英国中央电力局的CEGB R6《含缺陷结构完整性评定》以及我国国家标准GB/T 19624—2004《在用含缺陷压力容器安全评定》等等。

上述国内外管道适用性评价体系大多是基于标准和规范给出了相应的评定方法,其具有一定的局限性。由于现有的管道评价标准及规范涉及到材料、力学、失效分析学等多方面综合的理论知识,并且很大程度上依赖于检验人员的经验水平,评定过程比较复杂,一般工程技术人员难以掌握,因此开发检测与评价一体化的分析工具意义重大。

3 发展趋势

超声相控阵检测技术是一种先进的具有发展前景的无损检测新技术,其在管道焊缝检测中逐步得到了广泛应用。传统的相控阵成像技术是对探头角度、探头延迟等参数进行适当设置后,通过采集对接焊缝的实时多通道高频信号来获得检测数据信息,并根据这些信息实现单个通道B 扫描图谱和多个通道叠加合成S 扫描图谱,然而这些二维图谱存在缺陷的反映不够直观、缺陷评判的干扰因素较多等问题。随着检测要求和标准进一步提高,为了完整和准确地呈现缺陷形态,分析缺陷特征,实现三维成像是相控阵超声检测技术的新要求。在超声相控阵检测基础上,将超声相控阵技术与三维可视化成像技术进行有机结合,开展针对焊接结构的超声相控阵三维成像检测研究,该技术能够较好地反映出真实缺陷的长度、深度、位置、走向等信息,从而提高检测结果的可靠性和可识别性,使检测人员能够对三维模型进行全方位观测,极大地提高了检测的效率和准确性。

在安全评价方面,通过获得缺陷三维形貌数据并在有限元软件二次开发的基础上,开发参数化建模工具和自动化应力计算工具,分析预测缺陷对压力管道服役性能的影响,自动结合行业标准和专业分析知识对含缺陷的管道进行“合于使用”安全评定,自动形成评价报告,为一线检测的工程技术人员提供智能化评价工具,可有效提高我国在役压力管道安全状况和科学管理水平。

4 结语

为了保障工业管道的安全运行,在当前检测技术与安全评价方法现已得到长足发展的背景下,无损检测技术将逐渐过渡为无损评价技术。针对管道焊缝,将超声相控阵技术与三维可视化成像技术有机结合,可实现焊接缺陷的全方位观测,并有助于提高检测效率和准确性。此外,在管道缺陷的检测基础上,通过缺陷模型的数字化、应力分析的自动化,将缺陷检测与安全评价相结合,使评价方法智能化,可进一步提高我国压力管道的安全检测与管理水平。