基于双干扰观测器的非对称缸电液系统位置控制

王云飞,赵继云,曹超

(1. 中国矿业大学机电工程学院,江苏徐州,221116;2. 城市地下空间火灾防护江苏省高校重点实验室,江苏徐州,221116;3. 徐州工程机械集团有限公司,江苏徐州,221116)

随着社会技术发展,生产效率提高,工业设备朝着大型化、重型化的方向发展[1]。电液伺服系统由于具有过载能力强、响应速度快和控制精度高的优点,得到了越来越多的应用[2−4]。阀控非对称缸位置伺服系统作为电液伺服系统最常见的应用系统,近年来吸引了众多海内外学者的关注[5]。但是,电液伺服系统存在的强非线性和未知外干扰等严重影响了其控制精度[6],因此,众多先进的控制策略被设计应用于电液伺服系统以提高其控制性能。

目前,工业上应用最多的仍然是比例−积分−微分(PID)控制器,但是存在控制精度低、抗扰能力差的缺点[7]。自适应控制通过实施调整控制器中的系统参数,提高电液伺服系统的控制精度,但是随着调整参数增多,自适应控制器的结构也变得复杂。此外,针对未建模动态和外干扰,自适应控制的处理能力较差[8]。滑模控制和鲁棒控制对系统受到的外干扰具有较强抑制能力,但是在提高系统鲁棒性的同时也降低了控制精度[9−10]。对此,YAO等[11]结合2种控制策略的优点,提出了自适应鲁棒控制,提高了系统的控制精度和鲁棒性。近几年,GUO等[12−15]将系统的不确定参数、未建模动态及外干扰视为一个集中扰动,利用干扰观测器对其进行估计补偿。虽然干扰观测器提高了系统控制精度,但由于它常常与反步算法结合来处理系统的不确定问题,在计算虚拟控制律时往往会引起微分爆炸,加大了控制器的设计难度[5,16−17]。

为了提高阀控非对称缸电液伺服系统的位置控制精度,本文采用双干扰观测器分别对电液伺服系统的力学方程和流量−压力方程进行观测,并结合反演控制策略来处理系统不确定问题。针对虚拟控制律求导困难的现象,提出自适应增益微分器,以便简化控制器的设计过程。

1 非对称缸系统建模

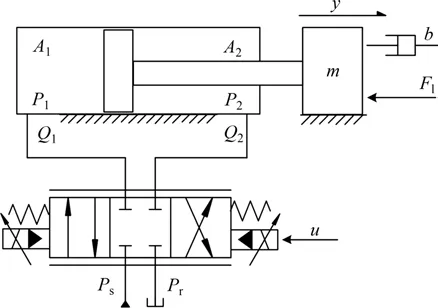

阀控非对称缸位置伺服系统的原理如图1 所示。由图1可见:系统无杆腔的油液压力P1、有杆腔的油液压力P2和输出位移y通过信号传感器进行测量,并反馈到控制器中。控制器通过输出电压u来改变伺服阀的主阀芯位移,从而使质量为m的单元轨迹尽可能地跟随期望轨迹。

图1 非对称缸系统原理Fig.1 Schematic diagram of asymmetric cylinder system

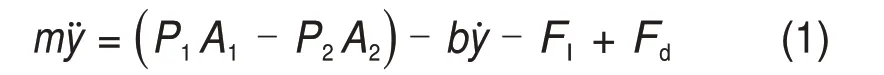

非对称缸的力学方程为

式中:A1和A2分别为非对称缸无杆腔和有杆腔的作用面积;b为黏性阻尼系数;Fl为外负载力;Fd为建模误差(包括不确定参数,未建模摩擦力等)。

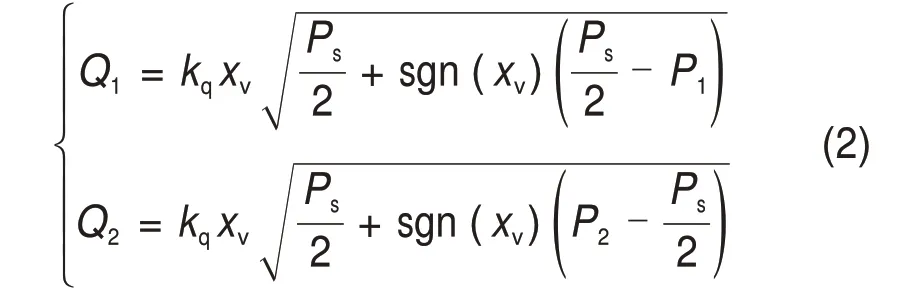

比例伺服阀的流量方程为[18−19]

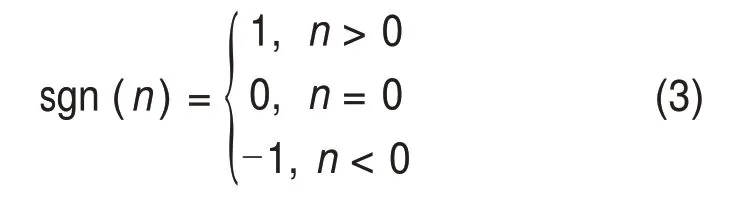

式中:Q1和Q2分别为非对称缸无杆腔和有杆腔的流量;kq为比例伺服阀的流量增益;xv为比例伺服阀的主阀芯位移;Ps为系统供液压力。其中,符号函数sgn(n)可以进一步表示成

由于比例伺服阀的响应频率比整个电液伺服系统的响应频率高得多,因此,将比例伺服阀的主阀芯位移与控制器的输入电压视为一阶比例关系,可以表示为

式中:kv为比例伺服阀主阀芯的位移−电压增益系数。

随着密封技术提高,外泄漏系数在建模时通常可以被忽略[11,20],因此,非对称缸的流量连续性方程为

式中:βe为液压油的体积弹性模量;V01和V02分别为非对称缸的无杆腔和有杆腔的初始体积;Ct为系统内泄露系数;Qe1和Qe2分别为非对称缸无杆腔和有杆腔的建模误差(包括不确定参数,未建模动态等)。

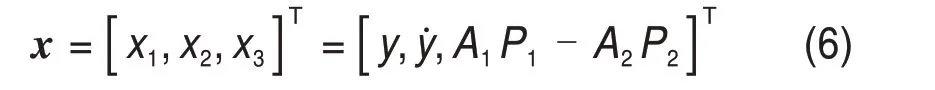

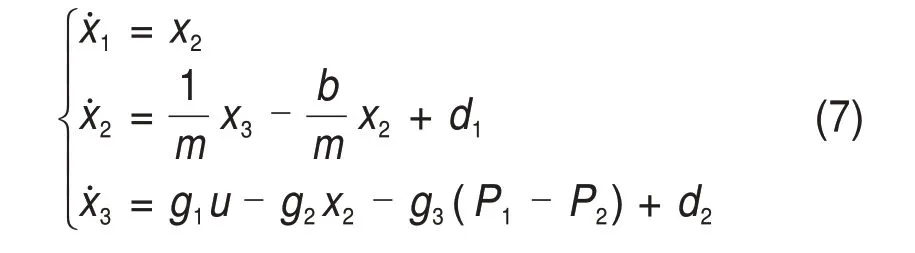

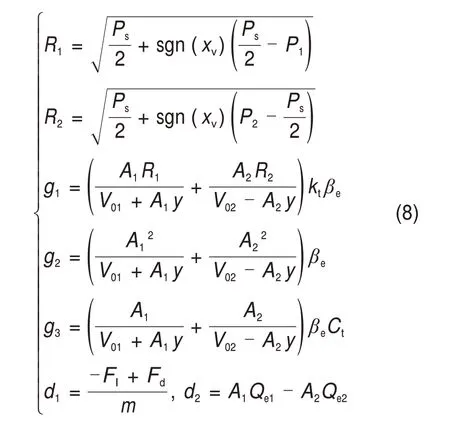

将系统的状态变量x定义为

则式(1)~(5)可以重新整理成以下状态空间方程:

式中:

针对本文的阀控非对称缸电液位置伺服系统,存在以下假设:

1) 期望轨迹yd为连续且有界的光滑曲线,而且其一阶导数和二阶导数均存在;

2) 非对称缸两腔油液压力满足Pr≤P1,P2≤Ps,其中,Pr=0;

3)集中扰动d1和d2及其动态满足满足

2 控制器设计

控制器的结构原理如图2所示。首先,设计干扰观测器分别对系统中的2 个集中扰动进行估计;然后,结合反步算法对系统的不确定性及外干扰进行补偿;最后,利用自适应增益微分器对反步控制器中的虚拟输入进行简化设计。

图2 控制器结构原理Fig.2 Schematic diagram of the proposed controller

2.1 干扰观测器

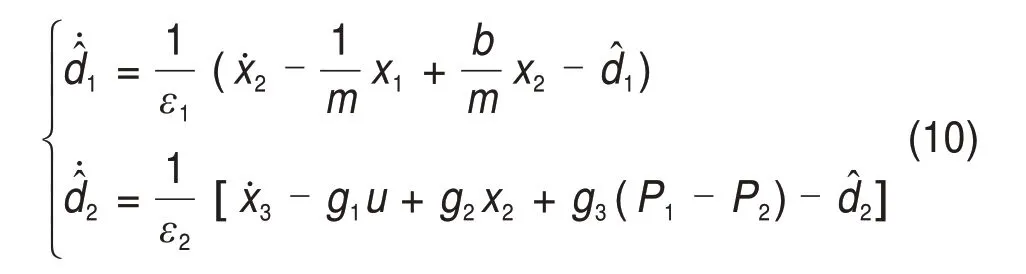

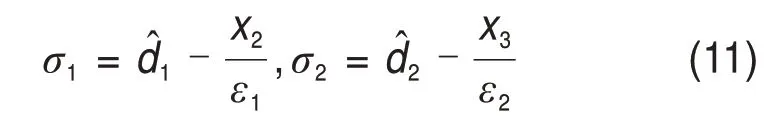

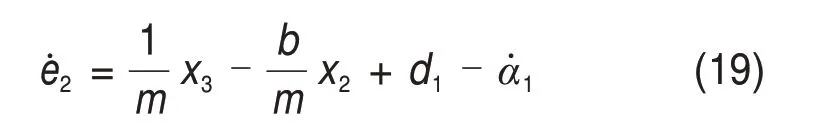

定义2个集中干扰观测器的表达式为

式中:ε1和ε2为选取的2个干扰观测器的增益。

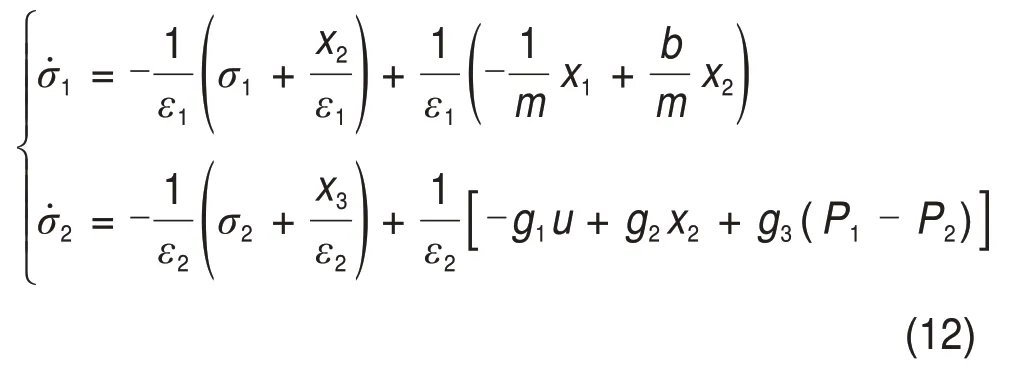

通过式(10)可以看出:干扰观测器的估计值与系统状态的导数相关,而对测量到的系统状态求导时,会同时放大测量噪声,从而影响干扰观测器的稳定性。因此,在观测器设计过程中引入辅助变量σ1和σ2,其表达式为

结合式(10)和(11),辅助变量的动态方程可以表示成

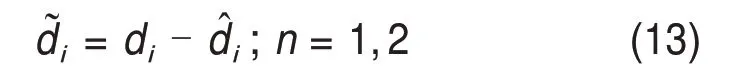

定义干扰观测器的估计误差为

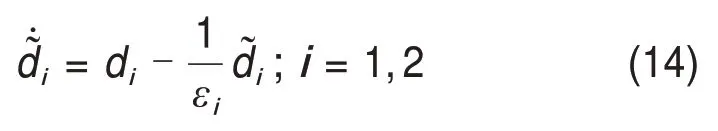

则误差动态方程可以表示为

式(14)的解可以表示为

因此,所设计的干扰观测器的估计误差存在上界,而且若选取的观测器增益越大,则估计误差上界值越小。

2.2 反步控制器

1)定义系统的跟踪误差为e1=x1−yd,则e1的导数可以写成[21−22]

定义李雅普诺夫函数V1=e12/2,其动态方程为

为了使式(17)为负定,选取x2的虚拟输入α1为

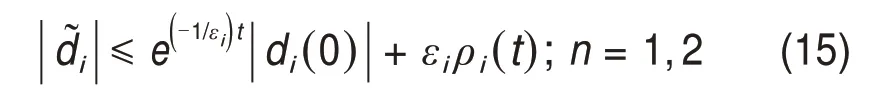

2) 定义第2 个误差面为e2=x2−α1,则e2的导数为

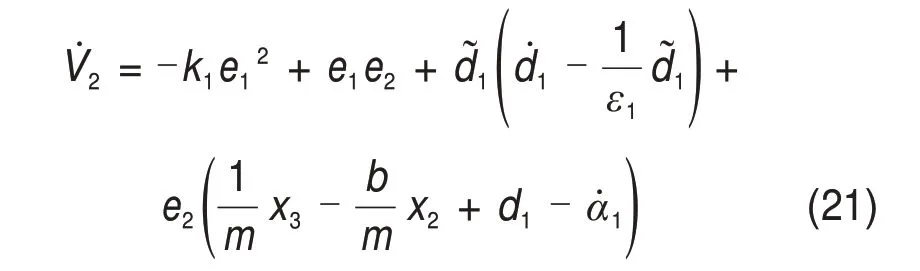

定义第2步李雅普诺夫函数V2为

对该函数求导可得

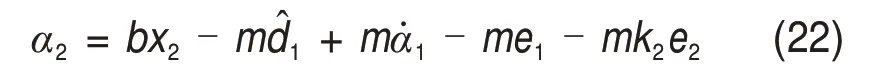

为了保证系统稳定性,需要满足式(21)的负定性,因此,选取x3的虚拟输入α2为

3)定义第3 个误差面为e3=x3−α2,则e3的导数可以写成

定义第3个李雅普诺夫函数V3为

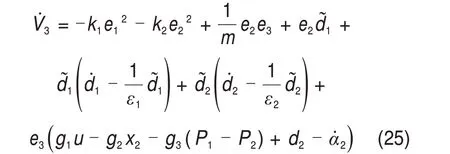

则该函数的动态方程为

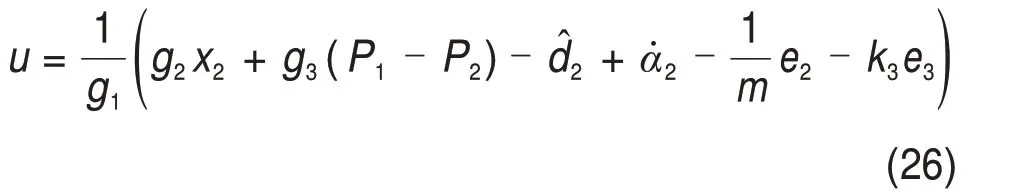

选取系统的实际输入u为

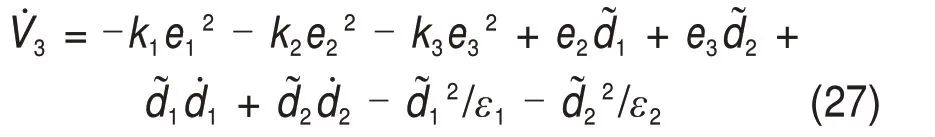

式(18)可以重新写为

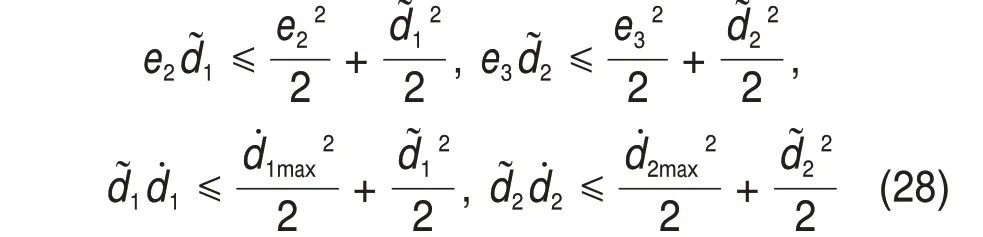

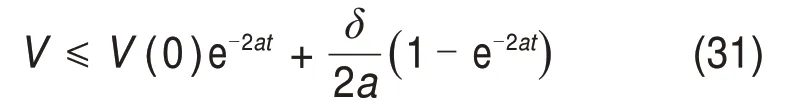

根据杨不等式,有

结合式(27)和(28),有

式中:

式(29)的解可以表示为

根据式(31),有V≤μ,且μ取决于δ/(2a)。当a≥δ/(2μ)时,则V的导数为负定的,因此,本文所设计的非对称缸位置伺服系统是渐进稳定的。

2.3 自适应增益微分器

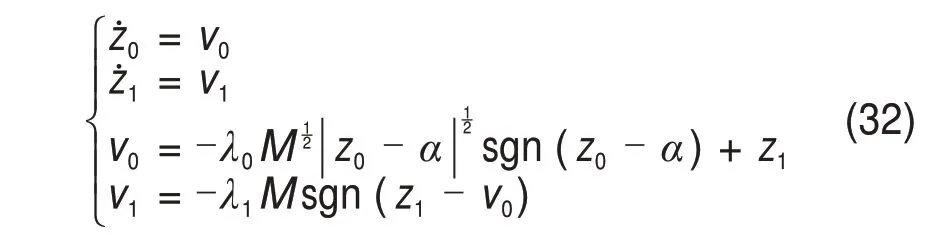

反步控制器中的虚拟控制律虽然在解决系统不确定问题上有独特优势,但是在求导时往往计算困难,因此,本文设计了自适应增益微分器,直接对虚拟信号进行估计。与普通微分器相比,自适应增益微分器通过误差来调整增益,进而减小估计误差。

设计自适应增益微分器如下[23−24]:

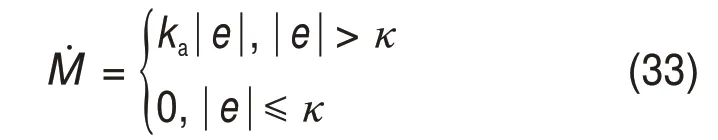

式中:v0和v1为辅助变量;λ0和λ1为微分器系数;M为自适应增益,其自适应算法为

式中:ka为自适应增益;e=z0−α,为虚拟控制经过一阶微分器后的估计误差,当误超过设定值κ时,自适应增益将增大,而当估计误差小于设定值κ时,则增益保持不变。

3 仿真分析

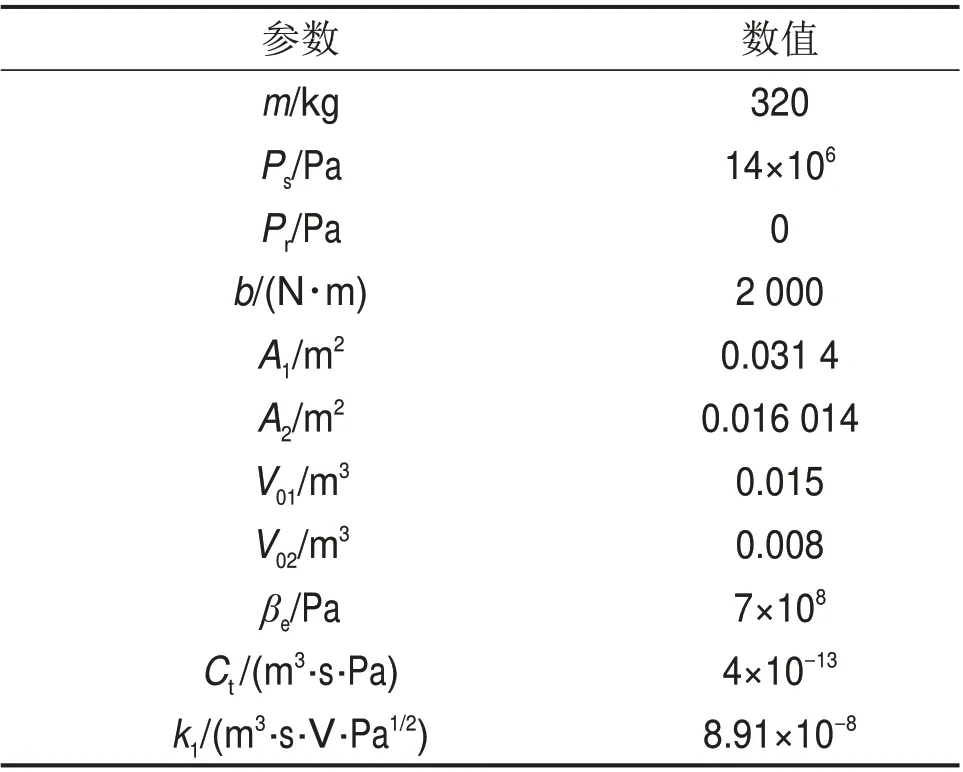

为了验证本文设计算法的有效性,在MATLAB/Simulink 中进行了仿真验证,其中,系统仿真参数如表1所示。

表1 非对称缸系统参数Table 1 Parameters of the asymmetric cylinder system

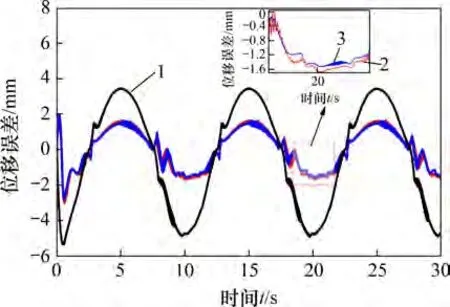

控制器的控制参数为k1=600,k2=40,k3=200,ε1=0.08,ε2=0.2,自适应微分器的参数为λ0=1.5,λ1=1.1,M=20,ka=200,κ=0.001,期望轨迹设定为yd=0.05×sin(0.2×πt)m。此外,PID 控制器(C1),基于双干扰观测器的反步控制(C2)和基于双干扰观测器的结合自适应微分器的反步控制方法(C3)进行了跟踪性能对比。

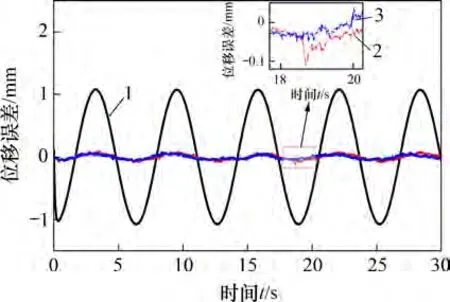

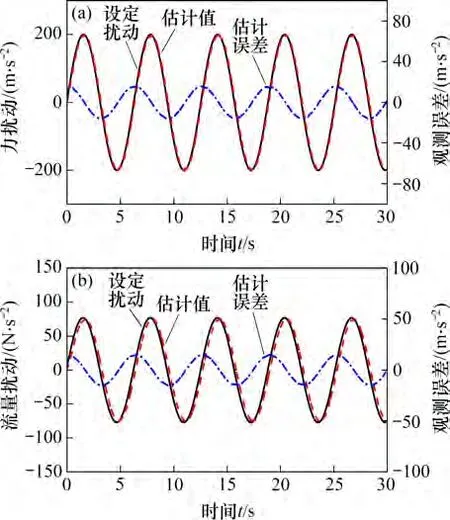

图3所示为3种控制器的轨迹跟踪误差,从图3可见:所设计控制器的误差大约为0.1 mm,相比普通反步控制器,不仅减少了计算虚拟控制律导数带来的困难,而且提高了控制器的跟踪性能。图4所示为2个干扰观测器的观测性能,系统参数不确定、建模误差及外部扰动被集成为2个集中扰动,干扰观测器的估计值接近给定干扰,估计误差很小,进一步证明了所提出方法的有效性。

图3 3种控制器的轨迹跟踪误差Fig.3 Tracking errors of three contrast controllers

图4 干扰观测器观测性能Fig.4 Performance of disturbance observer

4 实验分析

为了进一步验证设计控制器的有效性,基于MATLAB/Simulink 实时控制模块搭建了非对称缸电液控制试验台,其中,非对称缸的长×宽×高为140 mm×200 mm×800 mm,液压泵站流量为60 L/min,质量块为320 kg,数据采集卡采用NI PCI-6229,比例伺服阀选用Rexroth 4WRPH10C 3B100L。

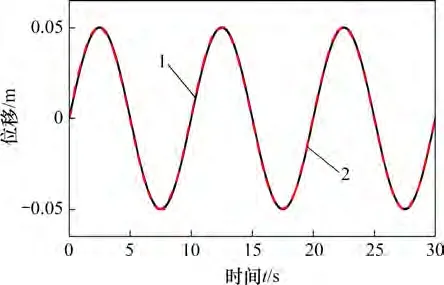

图5所示为给定的期望轨迹和所设计控制器的跟踪轨迹,图6 所示为3 种控制器的跟踪误差。PID(C1)结构简单,但是对于外来干扰的抑制能力较差,因此有较大跟踪误差,约为4 mm;基于双干扰观测器的反步控制器(C2)将系统的不确定、建模误差及外来干扰视为集中扰动,干扰观测器对集中扰动进行实时观测,并将观测值反馈至控制器,反步控制器通过计算虚拟控制输入实现对扰动值的动态补偿,该控制的误差约为1.5 mm;但反步控制器的虚拟控制在求导时会给控制器的设计带来极大困难,因此,本文加入了自适应增益微分器,降低了计算虚拟控制律导数过程中的复杂性。此外,当误差较大时,微分器的增益也随之提高,从而提高了微分器的估计精度。从图6可见:本文设计的控制器(C3)不仅简化了控制器设计过程,而且提高了轨迹跟踪精度,减小了系统抖颤现象。

图5 设计控制器的轨迹跟踪性能Fig.5 Tracking performance of the proposed controller

图6 3种控制器的轨迹跟踪误差Fig.6 Tracking errors of three contrast controllers

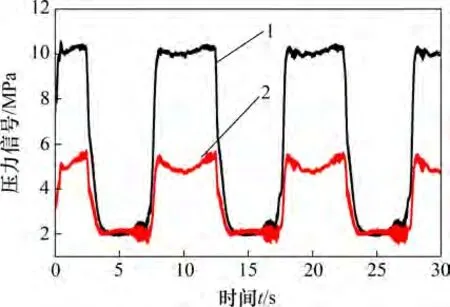

图7所示为干扰观测器对系统集中扰动的估计值。通过对系统中的集成力扰动和流量扰动进行估计和补偿,从而提高系统的位置控制精度。图8所示为压力传感器测量到的非对称缸无杆腔和有杆腔的压力。通过对比3 种控制器的绝对平均误差,可知PID 的绝对平均误差最大,为2.58 mm。基于干扰观测器的反步控制器误差为1.04 mm,而利用自适应增益微分器的控制器的绝对平均误差仅有0.96 mm。因此,本文所设计的控制器不仅结构简单,而且位置控制精度高。

图7 设计干扰观测器的性能Fig.7 Performance of the designed disturbance observer

图8 非对称缸压力信号Fig.8 Pressure signal of asymmetric cylinder

5 结论

1)针对非对称缸电液控制系统,设计了双干扰观测器并对系统集中扰动进行了估计,采用反步控制器对系统的不确定问题进行补偿。仿真结果表明干扰观测器能准确观测到系统的集成力干扰和流量扰动。

2)设计了自适应增益微分器替代反步控制器中复杂的求导过程,与普通反步控制器相比,新型控制器的设计过程更加简洁,且有效减缓了系统的抖振现象。

3)搭建了非对称缸位置控制试验台,通过实验验证了所设计控制器具有更小的绝对平均误差,为0.96 mm,与PID 控制器和普通反步控制器相比,精度分别提高了62.8%和7.7%。因此,新方法在简化控制器设计过程的同时,提高了轨迹跟踪精度。