海外矿山智能选厂建设实践

饶明生

(紫金矿业集团股份有限公司,福建 上杭 364200)

紫金集团高度重视“三化”融合与智能制造工作,积极推动引进新技术,结合管理流程的优化再造,进一步优化企业的资源配置,全面提升企业在安全生产、经营管理等方面的科学化、现代化水平。选矿是矿山资源开发的重要一环,建设智能选厂在提升资源综合回收效率、提高企业盈利能力和管理水平方面具有重要作用。紫金集团迎合国家“走出去”战略,积极拓展海外市场,布局全球铜资源储备。位于刚果民主共和国的穆索诺伊公司是紫金集团海外的重点矿山,针对该矿山选矿入选矿石种类多、硫氧混合比例变化快、品位高且波动大等工艺特点以及稳定工艺流程、增加处理量、提高回收率和降低物资消耗等需求,基于选矿过程智能制造方向最新的理念和技术,进行了智能选厂建设的探索实践,取得了显著的效果。

1 智能选厂建设综述

全面推进实施制造强国战略,加快大数据、云计算、物联网应用,以新技术新业态新模式,推动传统行业生产、管理和营销模式变革,是我国制造业的首要任务[1]。选矿过程作为典型的流程工业,对全流程的自感知、自预测、自决策等能力要求较高,必须通过新一代人工智能技术中数据驱动的全面深度学习与人机混合增强智能才有可能解决生产难以数字化、工序难以协同等问题,由人工经验驱动的粗放型生产模式向知识和数据驱动的精细化生产模式转变。

中国工程院周济院士提出,新一代智能制造即是数字化、网络化、智能化制造,其技术机理为“人—信息—物理系统(HCPS)”,即融合新一代人工智能技术,将人的知识和经验转移至信息系统,利用信息系统的感知、计算与控制能力,实现对复杂性、不确定性制造系统的优化[2]。柴天佑院士提出,流程工业智能优化制造系统采用由人机合作的智能优化决策系统和工业过程智能自主控制系统组成的两层架构[3]。孙传尧院士提出,选矿过程智能制造功能架构包含数据层、监控层、生产层、决策层四个层次,结合大数据、人工智能、云计算等技术,从数据采集平台与选矿数据中心、智能操作选矿厂、虚拟选矿厂、协同云服务平台等四个层次进行智能选厂建设[4]。

近年来,随着大数据、人工智能、物联网、云计算技术的迅猛发展,以有色金属矿物加工设备、流程理论模型及经验模型为基础,结合专业的流程优化控制算法,促使有色金属矿物加工流程建模仿真和优化控制技术日趋完善,矿物加工流程“数字孪生”系统已经进入工业应用阶段、专家控制系统已开始产业化应用,整个选矿行业生产流程已经向着数字化、智能化方向快速发展,生产管理全面进入“数据驱动”阶段,从产量数据到运营数据,选矿大数据逐步展露出强大的生产力。以上进展为智能选厂建设奠定了技术基础。

当前,国内外主流矿业集团纷纷布局包括智能选厂在内的智能矿山建设,在矿山专用智能检测设备、选矿专家系统、生产巡检机器人、选矿生产综合管控等方面进行了建设应用,取得了良好的应用效果。国外如澳大利亚北帕克斯铜金矿、智利埃斯孔迪达铜矿,国内如山东黄金三山岛金矿、江铜集团城门山铜矿、江西钨业集团宜春钽铌矿的智能化选矿厂建设广为人知,成为行业内借鉴的典型。紫金集团也在紫金山金铜矿、阿舍勒铜矿及穆索诺伊公司等海内外矿山进行了智能选矿厂建设的实践。

2 穆索诺伊智能选厂建设框架

我国选矿信息化与自动化普遍存在的情况为:1)基础自动化系统不完善,各类系统相对孤立,应用效果受限。2)在选矿过程决策、调度和控制层面目前主要是通过人的分析、判断来实施和执行的,难以保证准确性、可靠性、灵敏性[5]。穆索诺伊选矿厂存在同样的问题,并且与国内类似流程相比,具有入选矿石种类多、硫氧混合比例变化快、品位高且波动大等工艺特点,为生产的操作和管理带来更大的挑战。因此,公司决定建设智能选厂,以实现选矿过程工艺数据自动采集、参数关联自动分析、生产工况智能诊断、操作参数自动设定、选矿流程智慧管控,最终达到稳定生产流程、增大处理量、提高金属回收率、降低物资消耗的目标。

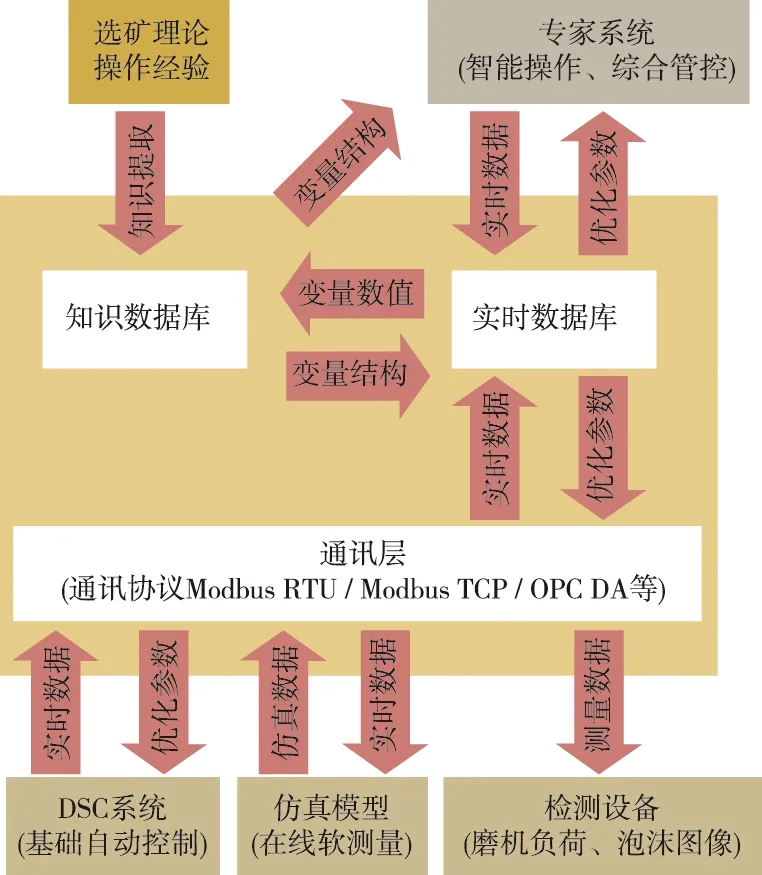

结合穆索诺伊复杂高品位硫氧混合铜浮选的特点,确立数据驱动模型和人机混合智能相融合的智能选厂建设技术路线,具体的建设框架如图1所示。

智能选厂的建设框架分四个层次。

第一层为基础数据层。通过磨机负荷监测系统、在线品位分析系统、泡沫图像分析仪等矿山专用的检测设备,智能监测选矿生产指标。建设安全、稳定的高速工业控制网络,在局域网内部署基础数据平台,通过工业互联网络协议集成DCS系统、智能设备、电能计量、质检化验、设备巡检等系统数据,对工艺流程检测及基础生产数据归档,形成过程历史数据库,为大数据分析提供基础。

第二层为专家控制层。综合历史数据分析和人工经验提取形成选矿过程先验知识库,根据选矿生产控制特点将专家规则模糊化,实现工况的智能诊断和生产的自动操作,降低人工劳动强度,稳定生产流程和工艺指标。

第三层为模型优化层。建立选矿生产数据模型,如设备负载模型、给矿下料模型、上矿特征模型、工况分类模型等,用于指导生产操作和专家控制,从而优化选矿生产指标;通过基于统计聚类的模式识别技术实现控制算法参数的自适应,有效地提高专家规则库的建立速度和有效性。

第四层为智慧管理层。通过对选矿全流程海量历史数据进行统计、可视化显示及大数据分析,挖掘长周期数据的价值,为选矿厂各级生产管理人员提供管控依据,实现选矿厂生产指标监管优化、磨矿浮选流程协同和综合经济指标优化。

3 穆索诺伊智能选厂建设实践

依据上述建设框架,穆索诺伊进行了智能选厂建设实践。

3.1 基础数据平台建设

数据是智能选厂建设的基础,是专家系统控制和数据建模的依据。由图2可知,选矿基础数据平台作为连接现场生产控制系统与专家控制系统的桥梁,为研究工作提供数据分析、变量通讯、界面展示和人机交互等基本功能。数据平台通过集成标准工业通讯协议实现了智能系统与DCS系统、浮选机、加药机等关键生产设备以及电能计量、设备巡检等第三方系统的数据交互,为生产流程的实时检测和智能控制提供了基础。通过高并发实时数据库技术和非结构性时间序列数据库(TSDB)技术实现了现场大量数据的并发采集、存储和历史查询,形成了选矿生产过程实时数据库,使得所有的生产和操作过程都可溯源和再分析。生产和管理数据的累积,形成企业的重要资产,是一笔宝贵的财富。

图2 智能选厂基础数据平台Fig.2 Basic data platform of intelligent concentrator

检测是实现生产控制的前提条件,通过有效的检测手段获取生产数据,增强数据完备性,是基础数据平台建设的重要内容。通过集成DCS系统数据,实现生产过程重量、流量、浓度、料位、温度和电能等常规变量数据归档和设备集中远程控制。同时,现场安装在线品位分析仪、磨机负荷监测系统、泡沫图像分析仪等矿山专用的智能检测设备,实现选矿过程重要参数的在线测量,为智能控制奠定检测和数据基础。

现场安装一台基于X射线的载流式分析仪,根据工艺需求和管路条件,共设置12个品位分析取样点,实现对浮选关键作业点的实时品位监测。针对因采厂出矿分阶段使得入选品位在不同区间波动,造成在线品位分析偏差的现象,对原、精、尾等重要流道进行射线强度与化验值的多参数相关性分析,建立了基于散射强度分类的多模型,有效地提高了硫氧混合矿的品位测量精度及稳定性。

在半自磨机和球磨机安装磨机负荷智能监测设备,通过安装在磨机筒壁上的振动传感器实时采集其振动信号,并通过特殊的算法进行计算,得到磨机负荷的特征值,从而对磨机的工作状态进行监测。通过采集不同工作状态的磨机筒壁振动信号,可以很明显地发现,当磨机处于正常工作状态、“空载”状态和“过载”状态时,振动信号的波形具有明显的变化。综合磨机负荷特征值、电流、振动波形特征值等表征量的变化,可以及时和准确地判断磨机工况的变化情况,实现了磨机给矿和磨矿浓度的优化控制。

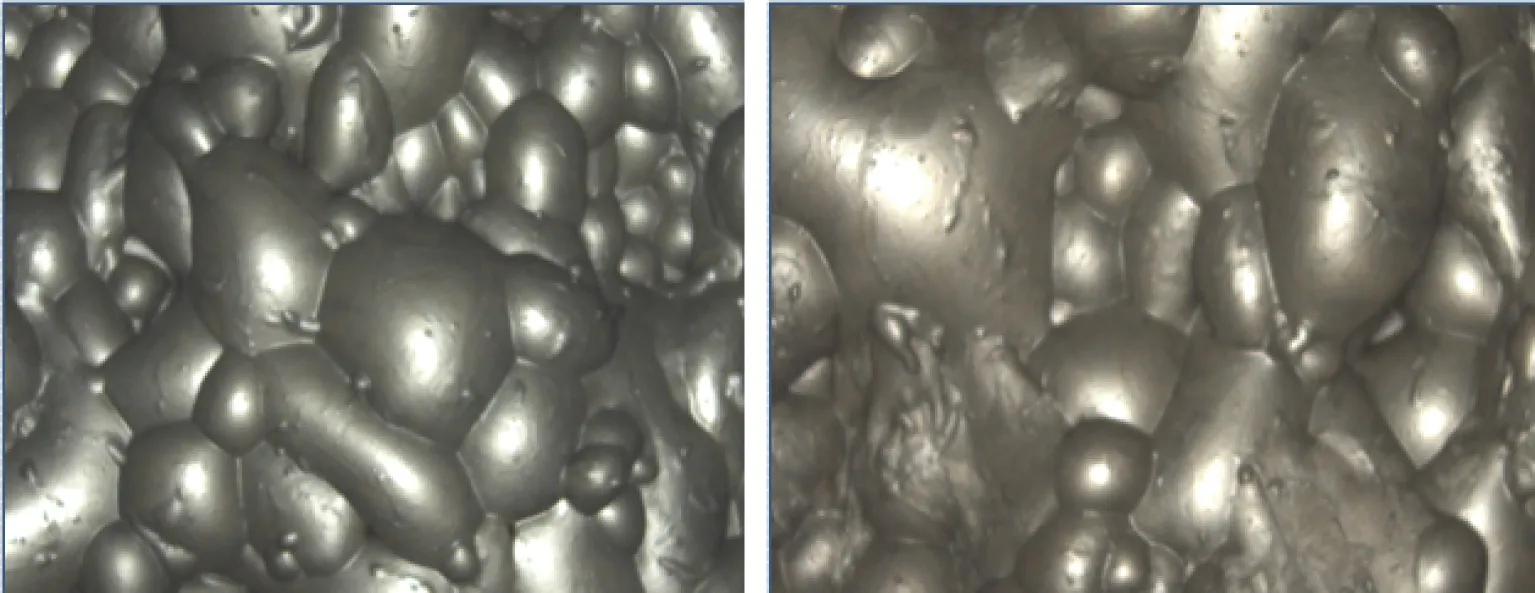

在粗扫选70 m3浮选机系列中安装6套泡沫图像分析仪,实时获取浮选泡沫图像并处理分析,得到反映浮选泡沫状况的特征参数主要用于在线成泡质量监控和各个作业中目标选别矿物的上浮量的量化分析,从而定性判断瞬时工况下来料中硫化铜或氧化铜的含量。选矿专用智能检测设备应用可参考图3。

图3 选矿专用智能检测设备应用Fig.3 Application of intelligent detection equipment for mineral processing

以上选矿专用智能设备的应用和数据基础平台的建设,为智能选厂建设奠定了数据基础。

3.2 专家系统控制

穆索诺伊采用“半自磨机+球磨机+水力旋流器”的SAB磨矿工艺和“先硫后氧分步开路粗扫选,粗精矿分别闭路精选”的浮选工艺,根据选矿生产控制需求,开发了磨矿和浮选专家系统,实现了流程智能操作。

1)磨矿专家系统

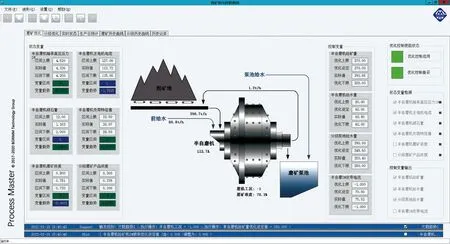

磨矿专家系统充分利用数据平台中的过程检测仪表、执行机构和专用在线分析仪器的数据,智能分析和判断磨机和旋流器的负荷和运行状况,自动调整磨矿系统给矿量、给水量、分级砂泵泵速的设定值,实现生产工艺参数的自动调整,减少人为操作,同时对操作的稳定性、可靠性和生产指标变化情况进行统计监控。磨矿专家控制系统软件界面如图4所示。

图4 磨矿专家控制系统软件界面Fig 4 The interface of grinding expert control system software

磨矿优化控制的目标是在磨机设备安全工作的前提下,适应矿石性质的波动,对半自磨的磨矿过程进行精细控制,以最大化磨机处理量,提高磨矿效率。半自磨机的功率、轴压、负荷特征和顽石量分别反映了其能量消耗、整体负载、填充负荷和磨矿循环效率等情况,所以,其所处区间及变化趋势的组合可以综合反映半自磨的工作状态,通过建立相应的专家模型,综合判断半自磨机工作状态,诸如过载、过载趋势、正常、欠载趋势、欠载等工况。根据工况判断结果,针对性地调整半自磨给矿量及磨矿浓度,从而实现半自磨机的优化控制。分级规则控制的目标是在保证工艺流程平稳的前提下,将分级产品粒度和浓度控制在工艺要求范围内,其控制思路为:在旋流器分级模型仿真结果的基础上,根据物料平衡的原则制定专家规则,根据泵池液位、分级压力、给矿流量、溢流粒度和浓度的所处的区间和趋势调整渣浆泵的频率和给矿浓度,以协同分级控制目标,实现分级指标的优化。

2)浮选专家系统

浮选流程优化控制的目标是在精矿品位达标的基础上,最大化金属回收率。采用的方案是建立X荧光分析仪和泡沫图像的实时测量数据和上矿特征的大数据模型,以此进行工况诊断和操作指引,形成针对性的专家系统,实现浮选流程的智能操作,达成降低劳动强度、稳定生产流程的效果。

针对穆索诺伊浮选过程“先硫后氧开路粗扫选”的工艺特点,对同一泡沫图像分析仪的不同工况下两类图片进行机器学习分类,找出人工语义中图像的细微差异,在每张图片中提取740维特征作为图像特征向量,再通过大量工况对比图(如图5所示)比对及寻优,选取具有颜色表征的21维特征向量,进一步通过主元分析将特征向量维度降到4维。最终,选取连续6个月的346组已知分类工况进行独立的机器分类测试,在4维空间下的RBF-SVM机器分类模型的分类准确率可以达到98%。通过这项工作,突破了传统以RGB坐标为主的颜色特征识别工况的思路,创造性地解决了混合铜浮选过程因泡沫细微颜色纹理差异而导致的工况改变识别困难的难题,实现了浮选专家系统的实时智能感知。

硫化铜浮选优化控制主要通过在线品位分析设定各个工艺节点的控制期望,结合泡沫图像诊断出的浮选工况,以及分析出的粗扫选的泡沫上矿特性,建立以泡沫颜色特征值和药剂添加量为核心的优化控制模型,实现硫化铜浮选药剂—充气量—液位的联动控制,在硫化铜精矿品位达标的前提下最大化浮选金属回收率,从而实现硫化铜浮选生产效益最大化。

(左图为高硫泡沫,特征向量为VT=[23.75,1.62,101.43,4.87]右图为低硫泡沫,特征向量为VT=[9.13,5.06,80.80,7.21])图5 硫化铜浮选不同工况两类泡沫图像特征向量Fig.5 Two types of foam image feature vectors in different working conditions of copper sulfide flotation

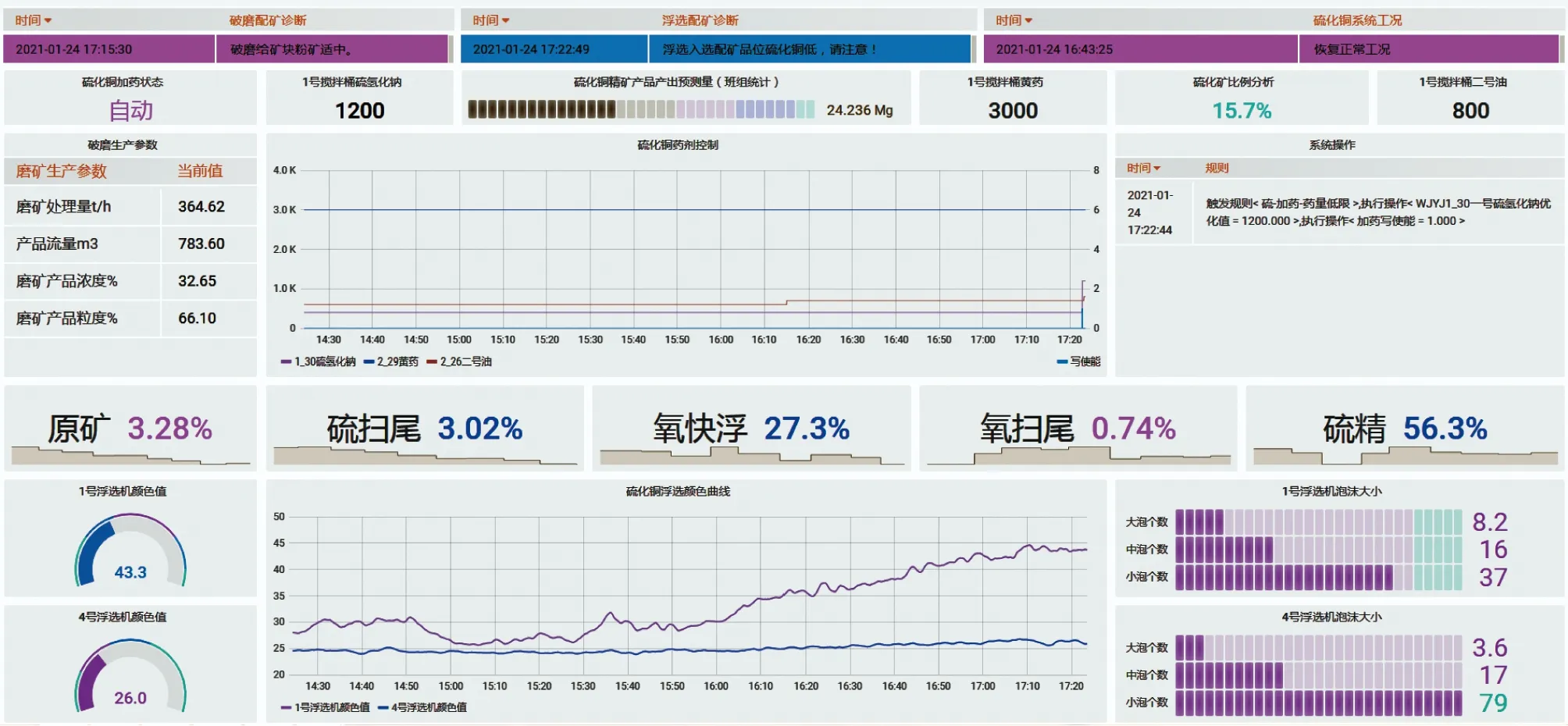

氧化铜控制主要是采用关键粗选节点药剂控制与扫选节点药剂充气量保尾控制相结合的策略。研究基于模糊控制规则的氧化铜药剂充气量控制规则,自动触发主要药剂的使用量,并同步更改充气量设定值,以促使工况状态改变,保证泡沫或溢流品位状态处于合理的观测区间。浮选专家控制系统工况监控界面如图6所示。

图6 浮选专家控制系统工况监控界面Fig.6 The working condition monitoring interface of flotation expert control system

3.3 智能选矿生产数据建模

建立包括磨矿分级、浮选流程等选矿过程关键单元的大数据模型,实现选矿流程关键单元流程节点的指标透明化和工艺过程的数字化,为选厂在流程信息获取、流程生产寻优等方面开辟新的数据维度和控制依据,引导生产指标最优。

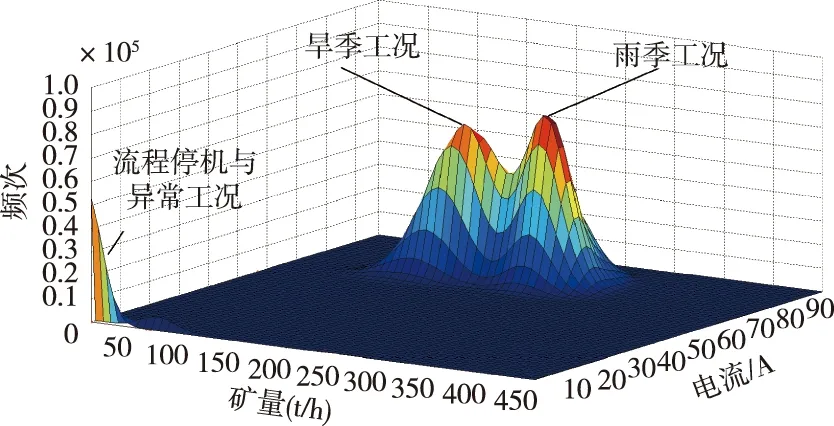

1)通过聚类分析这种无监督的模式识别方法,探索输入数据的内部群组结构,将数据分成不同的群集(工况)。通过这一方法,分别对由于季节变换原因导致的原矿含水量变化问题和由于处理量变化导致的旋流器开启组数变化问题进行了研究,并通过工况分类的方法实现了控制算法和参数的自适应控制,提高了控制系统在不同工况下的控制精度和适用性。利用K-means聚类进行工况分类,采用马氏(Mahalanobis)距离计算公式(1)。

(1)

其中,A~F为选择的关键生产状态变量,分别为磨机电流、磨机负荷特征值、磨矿浓度、分级泵池液位、磨矿产品浓度、磨矿产品粒度;ω1~ω6为权重,根据各个状态变量的相关系数选取;q为指数,取正整数,计算时根据实际的分类结果调整q的取值;

由此得到j个不同的工作状态点C1~Cj,C=(S,P),其中:S={a,b,c,d,e,f}为磨矿过程状态变量的集合;P={l,m,n}为磨矿过程的操作变量集合,包括给矿机频率设定值、给水量设定值、分级砂泵频率设定值等。聚类结果即可得到生产过程的典型工况分布(如图7所示)。

图7 磨矿生产工况聚类分析(两个峰分别为旱季和雨季时的工况)Fig.7 Cluster analysis of grinding production conditions(the two peaks are the conditions during the dry season and the rainy season)

2)根据本选厂设备及工艺流程,利用实际流程数据分析建立了设备负载模型,以优化选矿流程中各节点的关键设备的运行负载大小和稳定度为目标,对操作参量进行优化。在正常工况时通过对稳态工作点的卡边实现指标的最优化;在异常工况需要进行工作点迁移时,通过对关键参数变化趋势的计算和判断实现工作点的平稳迁移。

3)经过分析矿浆在线品位值与相应浮选泡沫颜色、流速、大小的相关性,建立其与浮选上矿情况的模型,并通过模型实现加药量和浮选机充气量、液位的自动调整;同时根据数据建模及工况诊断的结果,将浮选生产主要区分为高硫和低硫两种不同工况,继而按照不同工况实现不同类型的控制。

4)利用矿堆下料偏析原理,通过经验建立的下料块度与料口位置的预测模型,对给料机的频率分配结果进行开环调整,稳定给矿的粒级梯度,通过最大化前端流程的稳定性简化后续流程的控制复杂度。

3.4 综合管控

选矿生产综合管控是智能选厂建设的重要内容。选矿过程关键数据统计及数据可视化是体现选矿专家系统使用效果的重要的监控手段,同时也服务于矿山企业各级生产管理部门,是实现过程数据数字化、管控一体化的平台性技术。通过对生产过程的大量数据进行统计、分析和可视化,使得穆索诺伊选矿厂的智能选厂更具实际效果,选矿厂各级工艺技术人员获得更及时有效的生产指标及工况状态数据。结合穆索诺伊工艺管理需求和数据基础,从选矿过程综合可视化和全流程金属平衡计算两方面进行了研究和应用开发。

选矿专家系统在对生产参数进行统计分析的基础上,建立数据模型,实现选矿生产全流程数据可视化及工况诊断功能,分别从磨矿、浮选关键生产指标、设备运转状态、物资消耗统计等角度给生产管理提供指导。使得选矿厂组织管理者可以通过客观的流程数据与技术分析,实时掌握磨浮过程中整个的生产状态与实时工艺指标,为生产组织管控提供决策数据;同时,上述动态分析的可视化数据可以有效地反映出生产调节过程中的不确定因素,减少因数据缺失或人为失误造成的生产异常。

穆索诺伊选厂硫化铜含量与比例一直是破磨、浮选联动协同生产的关键性技术参数,结合流程的在线数据分析,通过建立矿浆量和矿浆品位的综合计算模型,实现了硫化铜产率的实时分析,有效地指导生产过程中的配矿和硫化铜浮选生产。

由于复杂的硫氧混合浮选过程的生产循环周期较长,对于浮选过程的全流程金属平衡计算特别是氧化铜瞬时金属平衡的计算受浓密机沉降速度等因素制约而变得十分困难。因此,在硫化铜金属产量预测的基础上,对氧化铜及全过程金属平衡主要以小时为单位的金属平衡进行计算与分析,在小时统计数据的基础上,得到选铜生产各个节点的综合产率,从而得出班组总回收率,实现了氧化铜产率及总金属平衡计算与分析。

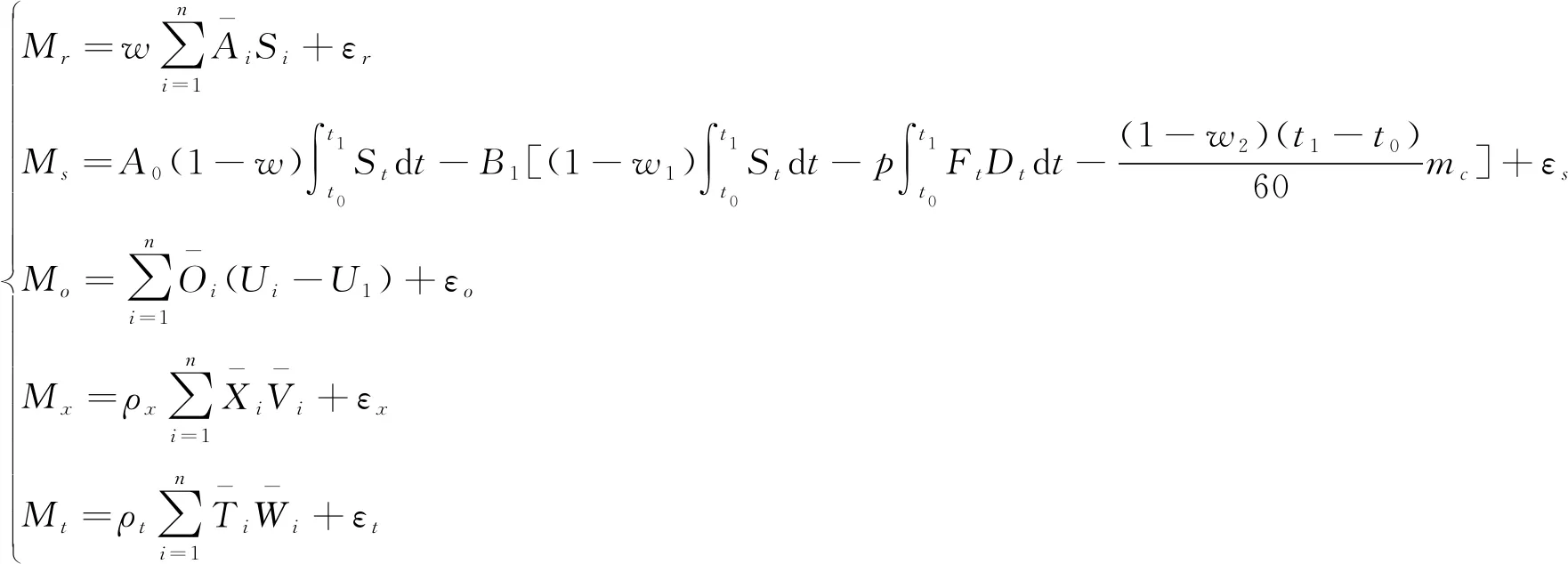

具体来说,根据原矿含水率w1、硫精矿含水率w2、矿石比重p(t/m3)、溢流产品流量F(m3/h)、浓度D、硫化铜精矿小时均矿量mc(t)、原矿品位A、氧化铜精矿品位O、混合精矿品位X、原矿处理量S(t/h)、矿石含水率w、皮带秤测量氧化铜精矿的累积量U(t)、混合精矿流量计流量V(m3)、尾矿流量计流量W(m3)、矿浆浓度及矿石比重乘积ρx、ρt,计算原矿金属量Mr(t)、硫化铜金属量Ms(t)、氧化铜金属量Mo(t)、混合精矿金属量Mx(t)、尾矿金属量Mt(t),计算公式见式(2)。

(2)

i∈(1,2,…,12)

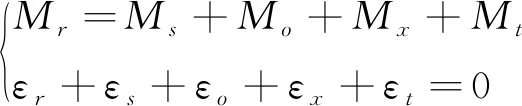

其中ε是每一项测量的误差,根据金属平衡及误差累计公式,总金属进出平衡,系统测量的累计误差为零,可得公式(3)。

(3)

在综合生产管控过程中,我们通过离线形式的品位化验分析值及班次精矿量计量值录入,可以后验得到上述公式(3)中每一项的真实误差。并利用真实误差迭代修正下一段时间内的金属量及回收率计算值,提高预测的准确性,得到浮选不同作业段的选别质量诊断结果,形成综合管控闭环。

4 应用效果

通过持续的应用及优化改进,目前穆索诺伊选厂已初步建成具有示范性的行业内同类型智能选厂,在生产运行与工艺指标控制方面,实现了显著的变化与指标提升。

第一,稳定了生产工艺指标,降低生产过程异常扰动。选矿专家系统通过对生产流程运行状态的实时智能诊断,及时合理地调整生产操作变量,保证了生产设备运行状态和生产流程工艺参数的稳定,直接降低了磨机空砸、涨肚、浮选精矿品位不达标、尾矿跑尾等异常工况发生的时长与频次,产生明显的经济效益。

第二,提高了单位台时的矿石处理量和浮选产品回收率,保证了年产金属量增长。通过对比系统建成前后的生产技术指标,智能化建设提升原矿处理量6%,提高浮选回收率1%。

第三,减少了磨矿生产耗材及浮选药剂的消耗量,降低了选矿综合成本。通过稳定生产状态,降低生产单耗的智能策略的实施,在磨矿电耗、球耗以及主要药剂单位产品消耗量上均有不同程度上的节省,满足了精细化管理的智能选厂建设需求。

从新增处理量、提高金属回收率、降低药剂等方面综合核算,选矿智能系统应用后年新增经济效益达600余万美元,投资回报率明显。

与此同时,智能选厂建设对于选厂管理智能化也有明显的促进。对于生产组织方面,智能化系统建设改变了以生产指标+人工经验的生产组织管理模式,通过数据驱动的控制模型,固化了生产管理流程,规范了操作控制参数,减少了由于生产人员习惯和判断标准不同等人为原因导致的不同班次之间的工艺参数波动。另外,对于生产操作方面,改变了操作人员频繁流程巡检与经常性的参数调整习惯,生产的重心逐渐过渡到关键节点及关键设备仪器点检,使得人为发现工艺设备异常的可能性大大提高。

管理智能化主要依靠信息化技术,通过对生产数据的处理和运用获得管理需要的信息,作为管理决策的依据。通过以报表自动化为基础的综合管控与数据可视化分析,建立实时生产数据、离散批次数据、人工录入数据与工况诊断数据的联动统计分析,形成物料消耗、金属平衡、设备运转率及班、周、月、季综合统计与海量数据分析单元,再根据不同岗位对数据的不同需求进行定向发布,最终形成了一套可以复制的数字化综合管理体系。

5 展望

智能选厂是智能化矿山的重要组成部分,是通过装备智能化、制造智能化实现少人化、轻资产智能制造模式的基础条件。本文提出的智能选厂建设虽实现了专家系统与数据综合管控的实践应用,但在系统的智能化程度和覆盖广度上都有提高空间。随着5G技术在工业领域的逐渐开展,对于海外矿山的智能选厂建设既是一个挑战又是一项机遇。任何智能化的建设都不是一蹴而就的,智能选厂建设也是随着无线通信技术、人工智能技术、大数据及云计算技术和数字化生产管控模式的进步而不断前进。相信在未来的三到五年里,将有更多的国内外矿山围绕着装备智能化、管控智能化和知识自动化的建设目标,建设更多与本文类似的智能选厂及智能矿山的技术实践,最终总结完善智能矿山建设的评价标准与建设指南,推动矿物加工领域的整体行业进步。