伺服绞织综框驱动机构优化

徐子晗,周香琴

(1.浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018;2.万利纺织机械研究院,浙江 杭州 311243)

绞织开口机构是纱罗织机上的重要组成部件,其作用是带动经纱做绞织开口运动。目前实现经纱绞织开口的方法有2种:绞综式和针排式[1]。其中,针排式绞织开口机构具有结构简单、寿命长、可靠性高及维护操作方便等优点,在纱罗组织的织造中应用较广,但品种适应性受限制。随着织造速度的提高,针排的运动规律对断经的影响尤显重要,特别在玻纤绞织行业,减少经纱与针排的摩擦、挤压,合理分配针排的纵向运动与横向运动的时间,对减少断经[2],提高织机的速度具有重要的意义。

近年来,已经有很多学者对开口机构做过深入的研究,如织机开口机构的创新设计研究[3],旋转变速机构运动规律对开口机构传动影响的研究[4],开口机构惯性载荷特性研究[5],开口引起的经纱张力变化规律研究[6],开口机构的运动学和动力学研究[7-9],及电子开口机构研究[10]等,但对绞织开口机构的研究较少。课题组针对针排式伺服绞织综框驱动机构进行运动学分析,建立针排运动规律分析模型,对机构结构进行优化,并利用组合三角函数对伺服电机运动规律进行设计,解决织造工艺和钢针对经纱摩擦的问题,为今后绞织开口机构的设计和性能优化提供了参考。

1 纱罗组织的结构特征及绞织过程

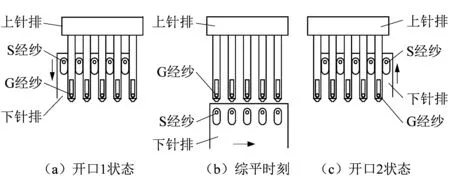

纱罗组织结构如图1所示,2组经纱G和S组成了经面,在一个织造循环周期内,与纬纱交织时,G经纱始终处于下层经纱位置,S经纱始终处于上层经纱位置,完成扭绞后G经纱与S经纱左右位置发生互换。

图1 纱罗组织结构Figure 1 Leno structure

纱罗织机种类繁多,其中一款针排式纱罗织机上机示意图如图2所示,经纱2从织轴1上送出,绕过固定后梁3,穿过停经片4后,分为S经纱和G经纱,其中S经纱穿入下针排7,G经纱绕过活动后梁5后穿入上针排6,与纬纱交织后形成织物,通过卷取辊8,卷绕到卷布辊9上。

1—织轴;2—经纱;3—固定后梁;4—停经片;5—活动后梁;6—上针排;7—下针排;8—卷取辊;9—卷布辊。图2 纱罗织机经纱上机示意图Figure 2 Schematic diagram of warp loading on leno loom

与传统织机不同的是:该绞织开口机构的执行构件为上、下两针排,上针排不运动,下针排既做上下运动,又做横向运动。绞织开口过程如图3所示,从开口1到开口2的过程中,上针排不动,下针排向下运动的同时向右运动(如图3(a)),当下针排运动到图3(b)所示位置时,S经纱到达最底端,然后下针排向上运动的同时向右运动(如图3(c)),最终S经纱从G经纱的左侧运动到了右侧,完成1次开口;下一次开口过程中,经纱S下降与上升的同时,从G经纱的右侧运动到左侧,完成绞织的一个循环。

图3 绞织开口过程示意图Figure 3 Schematic diagram of twisting shedding process

2 伺服绞织综框驱动机构介绍

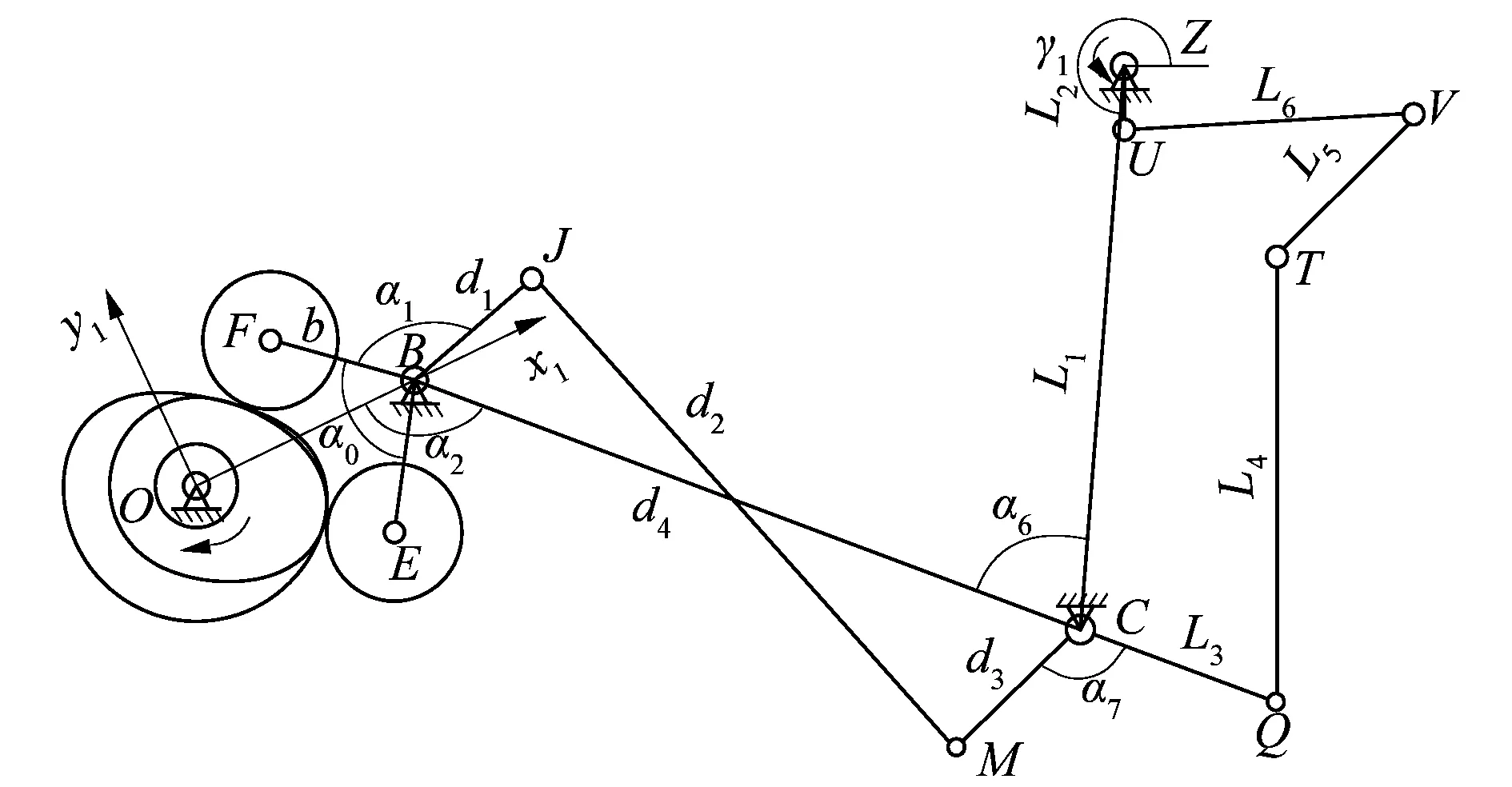

图2所示的纱罗织机中伺服绞织综框驱动机构简图如图4所示。正常织造时,主轴带动共轭凸轮10顺时针匀速转动,通过由共轭凸轮10、滚轮11和摆杆12组成的凸轮摆杆机构带动摆杆12绕转动中心B摆动,由提综臂13、送杆14和摇杆15组成的四连杆机构带动摇杆15绕中心C摆动,通过由传动杆16、撑杆17和下针排组成的曲柄滑块机构带动下针排做纵向运动,同时伺服电机带动偏心盘18逆时针匀速转动,通过连杆19带动下针排做横向运动,最终由下针排纵向运动与横向运动的相互配合,带动经纱S运动,与经纱G形成绞织开口。

以O点为坐标原点,针排横向运动方向为x轴方向,建立Oxy坐标系,点O(x1,y1),B(x1,y1),C(x1,y1),Z(x1,y1)在坐标系的坐标分别是(0,0),(201,107),(1 123,-45),(1 310,476)。该机构为双自由度双驱动机构,滚轮半径R=65.0 mm,若以下针排在最底端位置时刻为织机的开口0°位置,当针排在最底端时,主凸轮的最高点与E点处的滚轮接触,副凸轮的最低点与F点处的滚轮接触,偏心盘18的偏心距L2=2.1 mm,初始位置由λ1(含义见图5)确定,各机构参数含义见图5,相关参数如表1所示。

7—下针排;10—共轭凸轮;11—滚轮;12—摆杆;13—提综臂;14—送杆;15—摇杆;16—传动杆;17—撑杆;18—偏心盘;19—连杆。图4 伺服绞织综框驱动机构简图Figure 4 Schematic diagram of drive mechanism of servo heald frame

图5 绞织开口机构示意图Figure 5 Schematic diagram of twisted shedding mechanism

表1 机构初始参数Table 1 Initial parameters of mechanism

3 机构运动分析

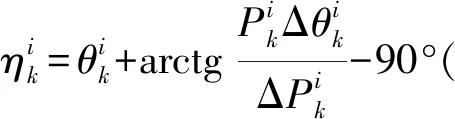

以λ表示凸轮的运动位置(即主轴转角),Δφ2表示伺服电机的转角开展机构运动学分析。

3.1 凸轮摆杆机构运动分析

3.1.1 凸轮理论廓线分析

图6 求凸轮理论廓线Figure 6 Theoretical cam profile

根据图6建立矢量方程:

(1)

矢量方程(1)对x0轴、y0轴投影,可得:

(2)

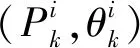

根据式(2)求得矢量OEi的向径和向径角分别为:

(3)

3.1.2 凸轮摆杆运动规律分析

如图7所示,以O点为坐标原点,以OB0为x1轴建立Ox1y1坐标系。

图7 摆杆运动规律Figure 7 Movement law of pendulum

(4)

机架从OB0位置到达OBi位置的位置角λi为:

(5)

3.2 四连杆机构运动分析

绞织开口机构中的BJMC为平面四连杆机构,如图8所示,以B点为坐标原点,以BC为x2轴建立Bx2y2坐标系,在Bx2y2坐标系下建立矢量方程:

图8 四连杆机构简图Figure 8 Schematic diagram of four-bar linkage

BJ+JM=BC+CM。

(6)

矢量方程(6)对x2,y2轴投影,可得:

(7)

由式(7)解得:

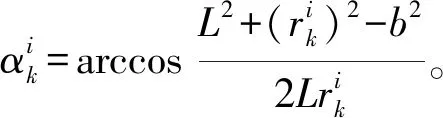

(8)

其中,遥杆CM在第4象限,式(8)取负号,

假设α5的计算过程函数为:

3.3 六连杆滑块机构运动分析

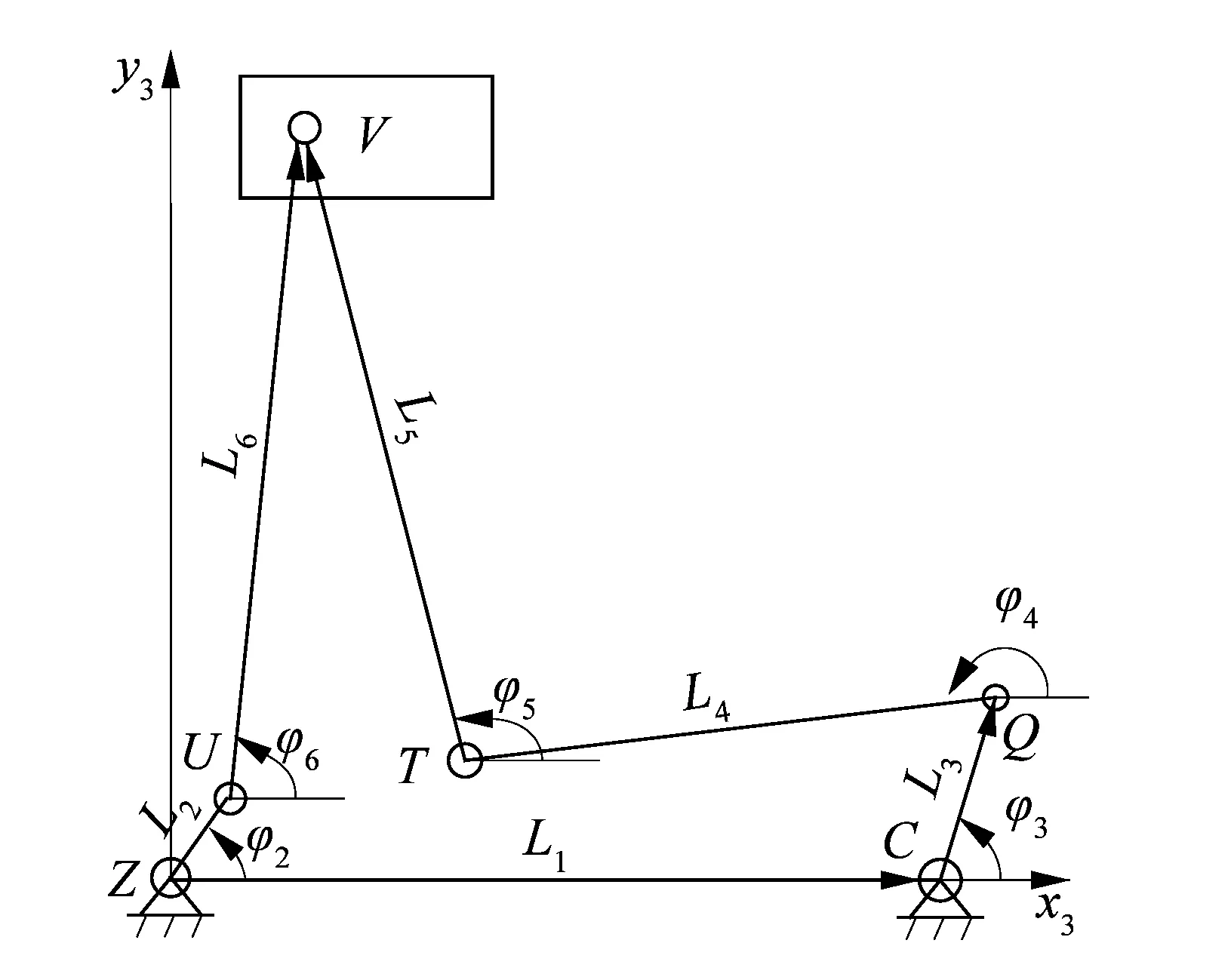

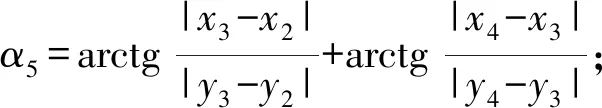

绞织开口机构中的CQTVUZ构成了一个六连杆滑块机构,为了分析方便,以Z点为坐标原点,以ZC为x3轴建立Zx3y3坐标系,如图9所示。

图9 六连杆滑块机构简图Figure 9 Schematic diagram of six-bar linkage slider mechanism

建立矢量方程:

ZC+CQ+QT+TV=ZU+UV。

(9)

由图5可知:

φ3=α5+α6+α7-360°。

α6∈(0,π)。

矢量方程(9)对x3,y3轴投影,可得:

(10)

式中:L1,φ1,L2φ2,L3,φ3,L4,φ4,L5,φ5,L6和φ6分别为矢量ZC,ZU,CQ,QT,TV,UV的模和幅角;φ1=0;φ2为电机轴转角,且

根据式(10)运用MATLAB软件计算出φ4与φ6,求解函数如下:

[φ4,φ6]=solve (L1cosφ1+L3cosφ3+L4cosφ4+L5cosφ5-L2cosφ2-L6cosφ6,L1sinφ1+L3sinφ3+L4sinφ4+L5sinφ5-L2sinφ2-L6sinφ6)。

(11)

3.4 综框运动规律分析

以C点为坐标原点,建立Cxy坐标系,平行于Oxy坐标系,如图10所示。

图10 下针排位移简图Figure 10 Schematic diagram of lower needle row displacement

矢量CT在Zx3y3坐标系下的模和幅角分别为:

(12)

如图10所示,矢量CT在y轴上的投影L8即为下针排的纵向位移,在x轴上的投影L9即为下针排的横向位移,且有

(13)

假设下针排纵向位移的计算过程函数为:

则下针排纵向位移的动程为:

(14)

假设下针排横向位移的计算过程函数为:

则下针排横向位移的动程为:

(15)

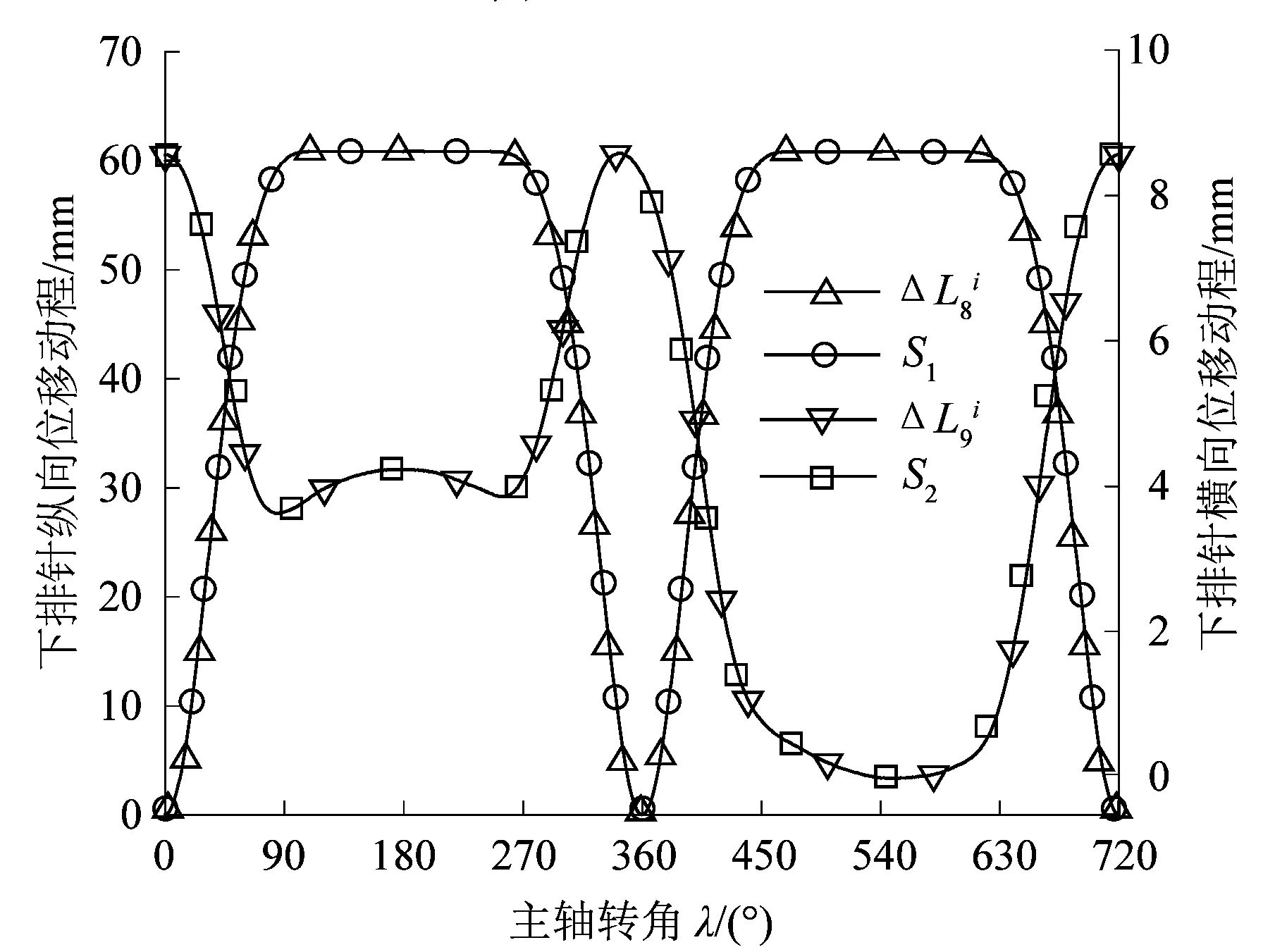

3.5 综框运动规律验证

利用Pro/E软件建立三维模型,如图11所示。并进行运动仿真,设定主轴转速为300 r/min,伺服电机轴转速为150 r/min,运行时间为0.4 s。得到下针排纵向仿真曲线S1和横向仿真曲线S2,将仿真结果与理论计算结果进行对比,结果如图12所示。从图12可看出,仿真结果与理论计算结果相吻合。

图11 绞织开口机构三维模型Figure 11 Three-dimensional model of weaving shedding mechanism

图12 下针排运动规律Figure 12 Movement law of lower needle row

4 机构参数分析与优化

4.1 偏心盘起始位置对综框运动规律的影响

当共轭凸轮起始位置不变,改变偏心盘起始位置时,由Pro/E导出下针排运动规律曲线。当λ1为270°,0°,90°,180°时得到下针排的纵向运动规律曲线S1,S1-1,S1-2,S1-3和横向运动规律曲线S2,S2-1,S2-2,S2-3,如图13和14所示。

图13 下针排纵向运动规律曲线Figure 13 Curve of longitudinal movement law of lower needle row

图14 下针排横向运动规律曲线Figure 14 Curves of lateral movement law of lower needle row

从图13~14中看出,主轴转角对纵向位移没有影响,但对横向位移影响较明显,并且存在2个问题:

1)下针排横向位移的极值位置不统一。

2)在1个开口周期内,下针排横向都迅速地来回了1次。

上述问题都不符合织造工艺要求,因此需要对该机构进行优化。

4.2 综框理想运动规律

下针排理想的运动规律,应是在2个开口周期内,横向来回1次,并且下针排在带动经纱的运动过程中不与上针排的钢针接触,理想运动规律如图15所示。S3,S4分别为下针排理想的纵向与横向运动规律曲线。

图15 下针排理想运动规律曲线Figure 15 Curves of ideal movement law of lower needle row

4.3 机构优化

4.3.1 机构的优化设计

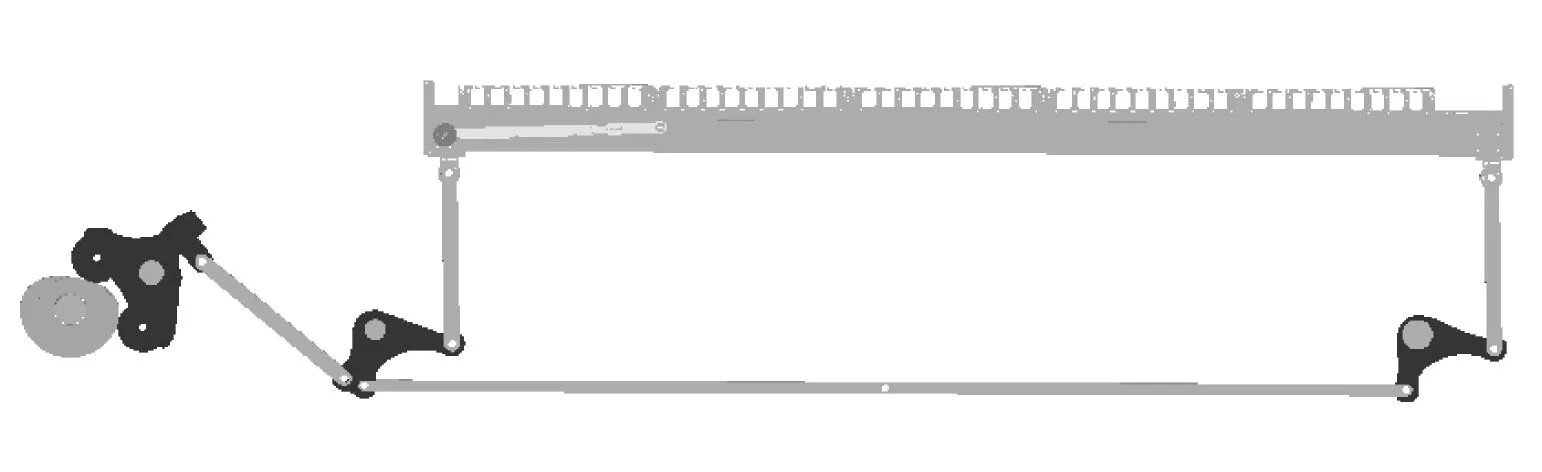

根据下针排理想的运动规律,需要分离纵向与横向运动,设计出的机构如图16所示。

7—下针排;10—共轭凸轮;11—滚轮;12—摆杆;13—提综臂;14—送杆;15—摇杆;16—传动杆;17a—新撑杆;18—偏心盘;19a—新连杆;20—传动滑块;21—小连杆;22—连接滑块。图16 优化后机构简图Figure 16 Schematic diagram of optimized mechanism

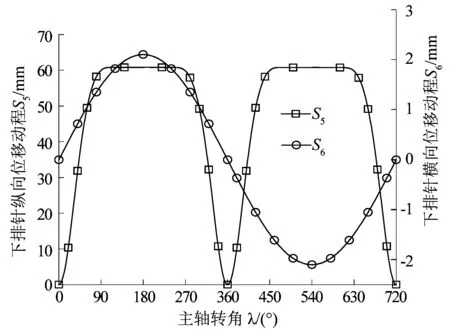

其中:新撑杆17a替代了原撑杆17,在新撑杆17a与下针排7之间新增了连接滑块22和小连杆21;新连杆19a替代了原连杆19,在新连杆19a与下针排7之间新增了传动滑块20。优化后的机构参数如表2所示。对优化后的机构在Pro/E中建模仿真,得到下针排的运动规律,如图17所示。S5,S6分别为机构优化后下针排的纵向与横向运动规律曲线。

表2 优化后机构参数Table 2 Optimized mechanism parameters mm

图17 优化后下针排运动规律曲线Figure 17 Curves of lower needle row movement law after optimization

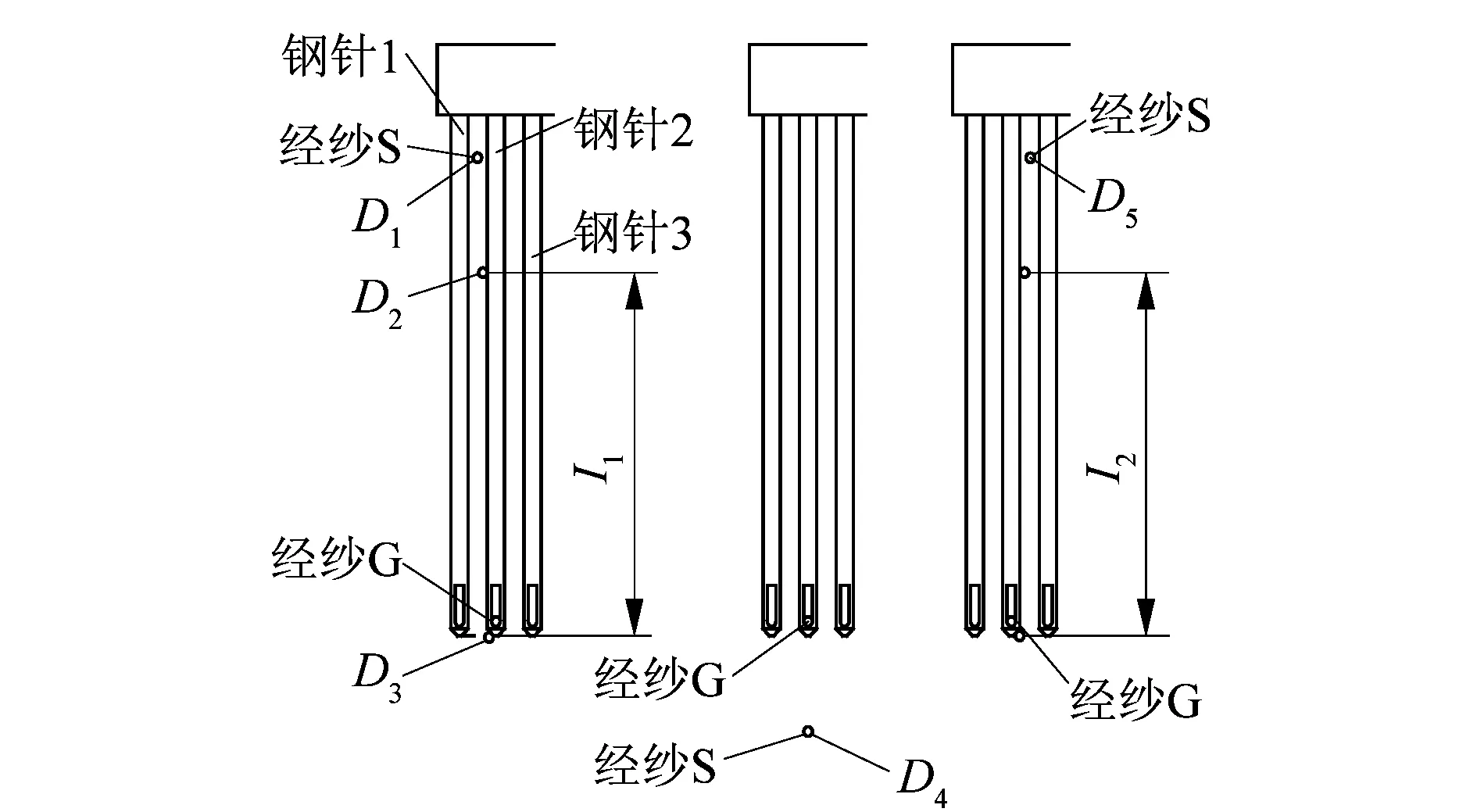

根据机构优化后下针排的运动规律,得到下针排带动经纱运动的轨迹如图18所示。上针排上的钢针与经纱存在摩擦,使经纱容易出现断经的情况。根据图18中经纱S的运动轨迹,假设经纱S在针排中从D1位置开始运动,经过D2,D3,D4位置,到达D5位置,实现绞织的第1次开口,然后按原路返回,实现绞织的第2次开口。在第1次绞织开口周期内,D2位置为经纱S与钢针2开始接触位置,D3位置为经纱S与钢针2终止接触位置,经纱S与钢针2的接触长度为I1和I2,根据图17的运动规律可知,当开口动程为60 mm时,经纱与钢针的接触长度:I1=I2=38 mm。针对玻纤织物,经纱S与钢针接触着运动,特别是在经过D3位置时,玻纤经纱容易断经。因此针对不同的纱线,需要配合不同的伺服电机运动规律,以减少经纱与钢针的接触时间和接触距离。

图18 经纱S运动轨迹Figure 18 Trajectory of warp yarn S

4.3.2 伺服电机运动规律设计

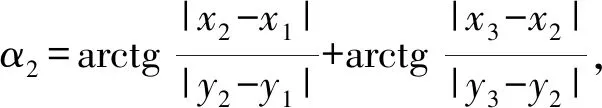

在不改变连接件尺寸的情况下,通过对伺服电机轴角位移的设计,改变下针排横向运动规律。根据图19所示的曲线组合方法,对伺服电机轴角加速度进行设计,假设λ=ωt,则角加速度a可表示为:

图19 伺服电机轴角加速度曲线Figure 19 Angular acceleration curve of servo motor shaft

(16)

式中:α,η,μ分别为a01,a12,a23段的转角系数;ω为主轴转速;A为伺服电机轴角加速度峰值。

对式(16)中的时间t积分,得到伺服电机轴角速度δ为:

(17)

对式(17)中的时间t积分,得到伺服电机轴角位移Δφ2为:

(18)

其中:

伺服电机运动规律设计参数如表3所示,将表3中的参数代入式(16)~(18)中,得到伺服电机运动规律如图20所示。图20中,Sa为伺服电机轴角加速度曲线,Sδ为伺服电机轴角速度曲线,Sφ为伺服电机轴角位移曲线,图中Sa,Sδ和Sφ以λ=270°为起始位置。

表3 伺服电机运动规律设计参数Table 3 Motion law design parameters of servo motor

图20 伺服电机运动规律曲线Figure 20 Movement law curves of servo motor

4.3.3 优化后综框运动规律分析

课题组按照优化后的绞织开口机构和伺服电机轴角位移曲线,在Pro/E中建模仿真,获得的下针排运动规律曲线与图15中的曲线相吻合。若下针排按照优化后的运动规律相互配合,则经纱S与钢针2的接触长度I1为0。因此下针排按照新的运动规律移动,既符合织造工艺要求,也能避免经纱与钢针的摩擦。

5 结论

课题组通过对伺服绞织综框驱动机构运动规律的分析,结合织造工艺要求,研究综框运动规律的合理性。

1)运用矢量法构建了伺服绞织综框驱动机构运动过程的数学模型,列出了综框动程求解方程。利用Pro/E软件建立了机构的三维模型,并进行运动仿真,结果显示仿真结果与理论结果相一致,验证了数学模型的正确性。

2)通过对偏心盘4个起始位置情况下的综框运动规律的分析可知:偏心盘起始位置对综框纵向运动没有影响,但对综框横向运动有较为显著地影响,并且都不符合织造工艺要求;同时提出了综框理想的运动规律曲线,可为机构的优化提供依据。

3)根据综框理想的运动规律,设计出了一种新机构构型,优化后的机构配合新设计的伺服电机运动规律克服了原机构的缺陷,在保证综框运动规律符合织造工艺要求的情况下,有效减少了断经,在实际应用中,可提高绞织物的质量和生产效率。