CAE在纵梁模具开发中的应用

唐敏,许素强,李乐,陈轩

陕西通力专用汽车有限责任公司 陕西宝鸡 722405

1 序言

汽车零部件外形结构及材料的不断更新变化给汽车零部件加工、模具设计开发增加了不少难度,单纯依靠制图软件和人工测绘设计的模具,由于在实际加工过程中受材料力学性能以及承载模具的设备压力稳定性等诸多因素的影响,使得纵梁板料在冲压成型过程中出现裂纹、回弹和角度超差等一系列难以修复的质量问题。

载货汽车的外覆盖零件有70%的部件应用冲压成型工艺加工,然而在通过模具冲压板料得到所需产品外形的过程中,材料的力学性能发生了很大变化,因此成型后的回弹成为冲压过程中比较难控制的因素[1]。为了提高燃油的经济性和载货汽车的承载能力,汽车零部件的材质向着高屈服强度、轻质量的设计理念发展,但随着零部件材料屈服强度和抗拉强度的提高,冲压过程中材料的回弹也随之增大,使得成型后冲压回弹的问题更加难以控制。

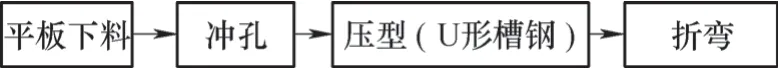

车架纵梁是重型载货汽车的核心受力部件,对整车其他零部件起到支撑与承载作用,其加工工艺流程如图1所示。目前80%的汽车车架纵梁孔位采用数控冲孔,冲孔后通过压型模具弯曲成型,由于先加工孔位后成型,所以对成型模具的结构要求就比较严格,如果模具结构存在问题,纵梁冲孔压型后会产生一系列的质量问题(见表1)。常规补偿回弹变形的方法是通过试加工修模,但是这种方法不仅成本较高,需要投入很多试制材料并收集大量数据,而且修模效果不理想。

图1 纵梁加工工艺流程

表1 模具结构引起的质量问题

2 板料冲压成型回弹分析

车架纵梁外形如图2所示,为一种“Z”字形U形梁,材质为700L,料厚8mm,外形尺寸长7400mm、腹宽300mm,距离槽钢前端2000mm,腹面沿纵向产生45mm的高度变化,要求公差为45±2mm,端部翘曲≤5mm。目前采用“平板冲孔→压槽钢→折弯”的工艺来完成该纵梁的加工。本文通过设计制作压型模具,一次性完成该纵梁的成型和折弯。由于该产品材质为700L,屈服和抗拉强度较大,因此在模具的设计过程中需要对成型后的回弹进行充分研究。

图2 车架纵梁示意

分析同类产品加工数据,对于腹面带折弯纵梁而言,如果能控制纵梁折弯区域高度差的变形程度,就可以很好地控制折弯高度区域的回弹。为了保证板料在弹塑性变形过程中的成型回弹,使产生变形的板料区域有效处于塑性变形状态,降低变形区域板料的弹性恢复性能,就必须使压型件在模具压力卸载后只能产生极小的弹性恢复,在压型工件产生回弹后,压型高度差及其他压型尺寸仍符合设计及使用要求。针对此产品的外形结构及加工工艺要求,设计制作模具,达到冲孔后的纵梁一次成型、无需校正的效果。

以该纵梁为研究原型,对纵梁成型回弹部分和回弹产生原因进行分析。依据此产品的加工工艺和同类产品生产过程中所测量的数据,把控制回弹误差作为最终目的,运用CAE数值模拟的过弯法进行回弹补偿,再利用有限元模拟软件Dynaform进行反复修正和验算,计算出合理的压型模具轮廓[2]。最终,设计出模具图样,制作符合加工要求的模具进行该产品的试加工,验证了过弯法能有效控制腹面带折弯纵梁的回弹。

3 模拟回弹补偿操作过程

采用有限元软件Dynaform,以同类产品加工过程中收集的回弹成型值作为基础数据。在设计产品模具尺寸的初始阶段,缩小纵梁产生高度变形区的弯曲半径,增大塑性变形区的折弯角度,让板料变形区域产生过量弯曲,变形区域板料在原塑性变形的基础上产生更大变形量。当模具压力卸载后,变形区域产生少量回弹,回弹后的纵梁几何尺寸刚好能满足设计要求。

多步逼近的回弹补偿过程是利用Dynaform软件求解回弹量,依据回弹变化量运用过弯法的原则不断改变模具成型面,修正后再重新计算回弹量值,通过3~4步循环计算和模具型面完善,让纵梁回弹误差逐步减小,最后计算出的工件外形、尺寸渐渐与目标工件(即产品设计尺寸)一致[3],其计算流程如图3所示。

图3 回弹补偿模拟计算流程

具体过程:①根据图2纵梁产品图样,利用Solidworks软件设计原始成型模具轮廓,同时将模具模型保存为IGS格式,导入Dynaform软件中,然后在软件前处理界面下进行建模[4]。②以回弹模拟的预测值为依据,采用等弧长的原则在最初设计的纵梁模型基础上,用Solidworks把纵梁侧壁产生高度差的收缩段的凸、凹模圆角做一定的减小,将侧壁拉伸区域的凸、凹模圆角做适当的放大。依据1/2回弹量原则依次修改模具CAD型面,即将经过模拟计算的工件和目标工件进行比较,若回弹角为2d,则修改凸模圆角的时候就反向修正1d,例如回弹量为4mm,就将模具型面反向修正2mm。③将修改好的模具模型导入Dynaform软件中重新建模并开始运算,运算后将工件再一次与目标工件对比,若误差超出允许范围,就继续修正模具型面,重复循环修正模具型面并进行模拟计算,直到最终计算出的工件形状尺寸与目标工件的设计要求一致。此纵梁成型模CAD型面经过3次模拟计算修改后,其模拟计算结果与目标工件基本一致,满足设计要求。

4 设计制作模具验证

以计算机模拟设计得到的最终压型模具外形轮廓结构为依据,制作CAD图形并编制加工数控程序,传输至生产车间进行模具各零部件的生产及组装,加工完成装入6000t压力机。纵梁压型模如图4所示,模具由凸模、凹模、镶块和拖料板4部分组成。模具装入压力设备后调机,将符合图样及工艺要求的冲孔板料放入模具试生产。此产品的外形结构要求高度的回弹误差控制在2mm以内,端部的回弹翘曲误差控制在5mm以内。第一次试压型的10件纵梁工件产品如图5所示,利用便携式三坐标机对工件进行测量,模拟变形值和实际值对比见表2。

图4 纵梁压型模

图5 纵梁工件

表2 数值对比

由表2可以看出,通过模拟补偿修正设计出模具,加工出的产品的压型高度差及其他压型尺寸误差均符合公差要求,压型后的“Z”字形槽钢各项数据均满足使用性能,消除了由于材料应力及外形复杂压型回弹引起的产品尺寸误差大的弊端。设计制作的模具通过试生产,简单调试即可投入到大批量的生产中。

5 结束语

利用CAE求解分析复杂模具生产过程中的回弹力变化,可提前识别板料成型过程中各种应力变化造成的冲压成型缺陷,在最初的模具开发阶段就能对压型回弹进行模拟控制和回弹分析,不用将模具制作成型后再进行试生产验证和修模,有效降低了模具开发时间及因为验证和修模所投入的费用,可广泛应用于外形复杂、屈服强度高且回弹大的冲压件模具的设计与制造。