基于TRIZ理论的大直径长距离同轴心孔系加工装备设计

刘浩东,李静宇,张杰义,孙宇航

河南卫华重型机械股份有限公司 河南长垣 453400

刘浩东

1 序言

近年来随着我国制造业升级步伐的不断加快,各生产企业对高效率及高效益的执着追求,整体起运吊装现象越来越普遍,这就要求吊装用起重机的起升质量、作业幅度和起升高度越来越大,大型起重机的使用需求不断增加[1]。在大型起重机中,大吨位冶金桥式起重机作为金属冶炼、轧制与热加工等施工领域中重要的作业设备,其需求数量也随着我国钢铁行业的发展不断增长,其研发和制造越来越受到起重机生产企业的重视[2]。

桥架是大吨位桥式冶金起重机中的重要部件,其台车连接孔及端面的加工又是桥架制作流程中最重要的一环。加工连接孔时,桥架吊运及校正困难,且机床移动安装校准时间耗时太长,传统加工方法是通过制造一根专门的镗杆使镗头与镗床连接,增加镗刀伸长距离,从而完成镗孔加工。但由于桥架连接孔间的间距较大,所以为保证强度及刚度,加工时所需要的镗杆需加粗加长。可是镗杆使用次数较低,造成材料的严重浪费。此外,镗杆加工难度较大,加工成本高,制作效率较低,占用设备时间长,影响公司的生产计划。因此开发专门的工艺装备以降低成本和提高生产效率成为亟需解决的问题。

在对连接孔间距为4500mm、孔径450mm的桥架整体加工时,由于传统加工方法加工成本高,材料浪费严重,加工效率低,与国家提倡的“绿色制造”发展模式不符[3],因此为了解决此类加工难题,优化加工工艺,减少材料浪费,降低生产成本,提高加工效率,我们结合公司实际情况,设计制造了一套加工大直径、长距离孔系的加工装备,以完成此种规格的起重机桥架台车连接孔及端面的加工。

2 设计方案

2.1 问题分析

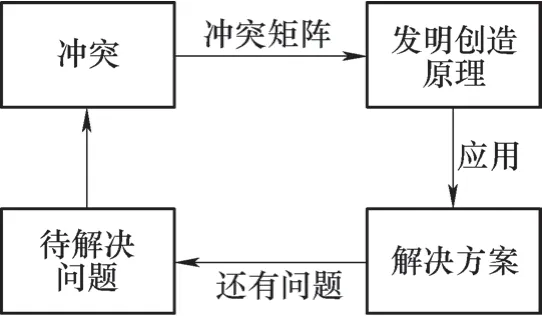

TRIZ理论是发明问题的解决理论,其为人们创造性地发现问题和解决问题提供了系统的理论和方法工具。在设计工艺装备时,不同的发明创造往往遵循同样的设计规律,因此通过使用TRIZ理论中的40条发明创造原理及其统一规则,并结合生产实际情况,可快速确定工艺装备设计时的核心问题,找出其中的物理冲突及技术冲突并加以解决[4],冲突解决模式流程如图1所示。

图1 冲突解决模式流程

加工孔时,加工所产生的弯矩可能会超过机床镗杆自身的强度,使镗杆端部弯曲,造成整根镗杆报废。为减少材料浪费,通过使用分割原则,将镗杆分割为锥柄、端部镗杆、镗杆中间节和尾部镗杆4部分,增加镗杆的分割程度,使镗杆成为可拆卸的,当某节镗杆发生弯曲时,只需更换这节镗杆,就可完成设备维修。同时通过这种方式,镗杆的直径由原来的200mm减少到90mm左右,极大地减少了材料浪费。

根据力学分析,由于重力作用,镗杆中心线与水平方向存在一定夹角,所以镗杆越长,向下的作用力越大,夹角越大。主轴旋转时产生的向心力会与镗杆自身重力一起作用,增大夹角,变相增加镗孔尺寸,造成工件报废[5]。为避免此类现象发生,利用反重力原则和“预先放枕头”原则,设计工装时在镗杆上增加一个支撑机构,为镗杆提供支持力,抵消重力作用,同时限制镗杆的自由度,降低镗杆旋转时的抖动,减小加工时镗杆中心线与水平方向的夹角[6]。

传统镗削工序的精髓在于通过手动敲击来调整刀具的进给量,工件的镗削精度完全取决于操作人员的技术水平和操作熟练程度,不利于标准化生产,同时传统镗孔方法繁琐、劳动强度大、加工效率低,故而为降低劳动强度,提高镗削精度,基于多功能原则,结合生产实际,决定设计一个转换机构[7],将主轴旋转产生的力分为两部分,一部分带动刀具做回转运动,另一部分通过转换机构推动刀具径向进给,实现一个物体的多功能作用。

2.2 结构设计

该孔系加工装备主要由镗杆保持架、联接装置、分段式镗杆及镗头4部分组成,通过各部件的相互协作,可完成台车连接孔间距为4500mm、孔径450mm的桥架的加工,其主要结构如图2所示。

图2 孔系加工设备结构

镗杆保持架、联接装置和分段式镗杆是整个装备中动力的传递机构,其中镗杆保持架包括轴承、调整架等部件,主要作用是限制镗杆自由度,为镗杆提供支持力,抵消镗杆的重力作用,确保镗杆与主轴的同轴度,降低加工过程中镗杆的弯曲程度。分段镗杆主要由锥柄、端部镗杆、镗杆中间节(每节长度为1000mm)及尾部镗杆4部分组成,为便于拆卸,使用联接套将两节相邻镗杆通过螺纹联接起来,确保联接紧固。联接装置主要部件为万向联轴器,确保锥柄与端部镗杆联接方式为柔性联接,分散镗杆端部部分力的作用,减小镗杆所受的弯矩,确保镗杆不发生弯曲。

本孔系加工装备作为镗铣类机床的辅助加工设备,主要完成镗孔、铣端面和镗环形槽、阶梯孔等多种加工工艺。使用时,依据工件实际情况,将端部镗杆、适当节数的镗杆中间节及尾部镗杆相互联接,并在镗杆上安装适量镗杆保持架。校平校直工件后,安装锥柄及镗头,根据待加工孔孔径,调节镗床保持架中调整架,确保主轴轴线、镗杆轴线及待加工孔轴线重合;调节镗头刀架滑块上刀柄的伸缩长度至合适位置,通过拨销设置进给速度,固定手柄后开始加工工件。

2.3 装备特点

(1)操作简便 原有的镗杆长度超过4m,直径超过200mm,每次使用时镗杆都需要使用起重机进行长时间的校平,而此孔系加工装备中将1根镗杆分为4部分,每节镗杆长度1m左右,直径为100mm左右,镗杆总自重降低到原来的1/4左右,同时相邻部分之间采用可拆卸的柔性连接,极大降低了镗杆校平的难度,缩短加工准备时间,减轻操作人员的劳动强度。

(2)加工精度高 镗头采用自动化进给机构,将主轴旋转运动装换为两部分,一部分带动刀具做回转运动,另一部分推动刀具以一个相对固定的速率做横向进给运动,减少了传统敲刀法因操作人员水平不同所带来的工件加工质量不一致的问题,降低了加工过程中振刀次数,避免了接刀痕的产生,提高加工效率及加工面精度。

(3)使用范围较广 该设备可通过调整刀具在镗头滑块上的安装位置、镗杆上镗杆中间节的连接数量及镗杆支撑架安装数量,满足长度在1000~6000mm、孔径或孔加强圈直径在450mm以内的工件的加工。

3 经济效益分析

通过对工艺优化前后对比分析(见表1),可发现:与优化前相比,优化后桥架加工前的准备时间缩短1/3左右,加工时间缩短约1/5;此外镗杆质量减少为原来的1/4左右,镗杆报废率减少为原来的1/3左右,镗杆制作效率提高200%左右。该工装的使用降低了操作人员的劳动强度,提高了车间自动化程度,提高了工件的加工精度,缩短了产品生产制作周期,同时降低了材料浪费,提高了材料利用率。

表1 工艺优化前后对比

在大直径长距离孔系加工装备投入生产后,每年可节约成本20万元,加工效率提高20%,生产转运时间减少,工艺流程更加合理,工序间衔接更加紧密,各工位相互配合,桥架加工质量得到显著提高。此装备投入使用,减少了加工过程中桥架的吊运次数,降低了操作人员的劳动强度,避免了转运桥架时所带来的安全隐患,提高了桥架制造的安全系数。

4 结束语

随着制造业的发展,起重机的应用越来越多,加工问题越来越受到人们的重视。针对冶金起重机桥架连接孔间距在4500mm、孔径450mm的桥架整体加工问题,本文介绍了一种大直径、长距离孔系加工装备,该装置设计结构严谨,使用经济,操作简单方便,加工面平整光滑,加工效率高,很好地解决了桥架加工过程中镗杆弯曲问题;同时通过调节镗杆中间节数量,可用于多种规格桥架加工。此加工装备中TRIZ理论的40条发明创造原理的合理应用,降低了工艺装备的设计难度,为后续相似问题的解决提供了经验。