基于Deform-3D 两端齿形件的冷挤压成形数值模拟研究

张一兵,朱磊,任杰

(1.南阳理工学院,河南 南阳 473004;2.上海电机学院,上海 201306)

1 前言

冷挤压技术作为冷锻技术的一个重要组成部分,在一些变形量较大,形状较为复杂的零件的生产中越来越受到国内外厂商的青睐。对于冷挤压成形来说,最重要的是如何控制金属的变形情况,同时还要避免零件产生裂缝裂纹、死区、表面不完整、挤压缩孔等缺陷。冷挤压生产出的零件无须再进行机械加工或者只需要进行少量的机械加工,不仅节能环保而且还使零件达到了净成形或近净成型的效果,这是一般的加工方法所无法达到的。冷挤压技术在二战后广泛发展起来,日本在1933年制造出了第一台精压机,随着汽车工业的快速增长,日本又陆续制造出了多个系列的压力机,在零件精度方面也有了较大的突破。我国冷挤压技术的起步时期与日本差不多,但我国由于未能从根本上解决工艺问题,致使在该项技术的前进道路上渐渐落后于日本。近年来,随着该项技术的快速发展,再加上我国学者在该项技术上的不断探索,到目前为止,在冷挤压件的生产上已经达到与国外相当的水平。龙昆从一种法兰轴零件的材料以及结构特性出发,分析了其挤压工艺性。他将冷镦工艺与冷挤工艺相结合设计了该种零件的生产工艺,并简要概述了这种零件模具的工作过程。坯料的磷化与润滑的效果对最终冷挤压件的品质至关重要。旧式的磷化皂化润滑方法存在不环保、操作难、浪费工时等诸多弊端,河南科技大学方泉水团队针对冷挤压技术研究了一种新型高分子润滑剂,补足了传统润滑方法的短板,提升了整体的生产效率和产品质量。钟江涛利用Deform-3D模拟仿真软件通过研究金属的流动情况解决了花键套零件在挤压过程中出现的断裂问题。随着汽车广泛使用,特别是挤压相较于传统机加工,不仅节省原材料而且省时省力,大大地减少了企业的生产成本,这些因素都将在很大程度上推动冷挤压技术前行。

2 零件及成形工艺分析

2.1 零件分析

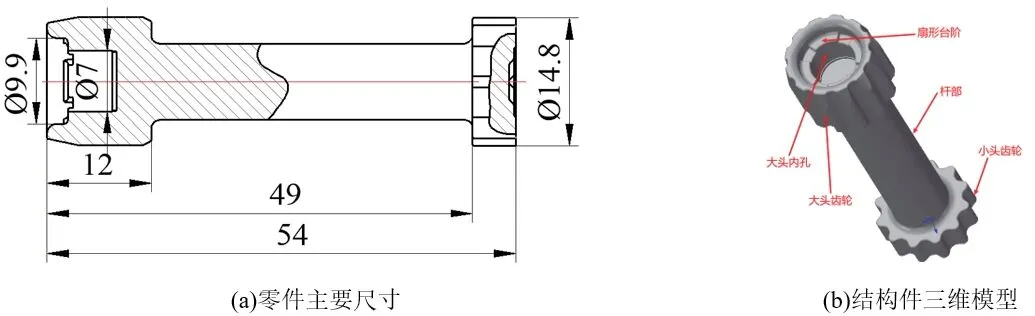

安全带卷收器结构件(以下简称零件)如图1所示。零件整体为轴对称结构,总高度54mm,两端是2个不标准齿轮形头部,一端齿轮高度5mm,另一端齿轮高度为12mm,2头齿轮齿顶圆直径均为Ø14.8mm,齿根圆直径均为Ø12.6mm,其中较高的一端的齿轮从端部开总深度为8mm的阶梯孔,孔内部的阶梯上还有4个圆弧状的扇形台阶,台阶高度为0.6mm。用SolidWorks对挤压凸模、凹模以及毛坯进行三维建模并进行装配,然后保存为STL格式文件并导入Deform软件,设置模拟参数建立有限元模型。零件材质在有限元仿真软件里面选用ALUMINUM-5052[70-90F(20-480C)]铝合金。

图1 零件概况

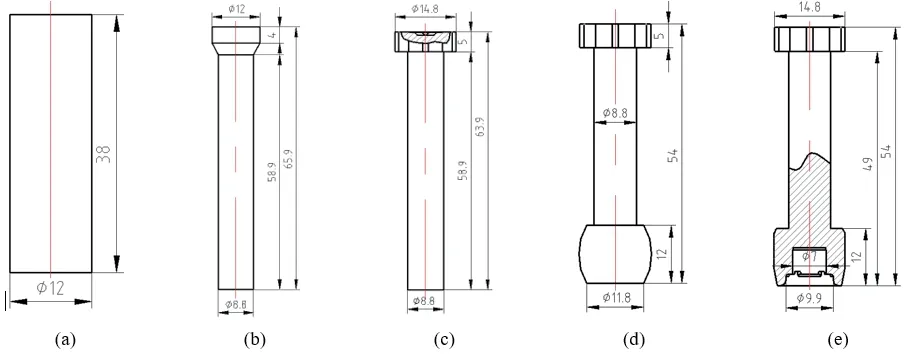

图2 为挤压过程中各阶段的变形情况,首先对坯料进行减径,坯料进行减径的部分直径由Ø12变成Ø8.8,留有7mm的不减径部分用来成形短头齿轮,短头齿轮成型后对坯料进行镦粗,直到镦粗部分的体积和大头齿轮的体积相等才算镦粗完成,经计算该阶段参与镦粗的高度为30mm,将尾部镦出高12mm的“鼓”形。接着在下一工位挤大头齿轮芯部的阶梯孔结构,同时成形齿轮,这一工位结束时零件完全成形。

图2 成形方案

2.2 模拟过程分析

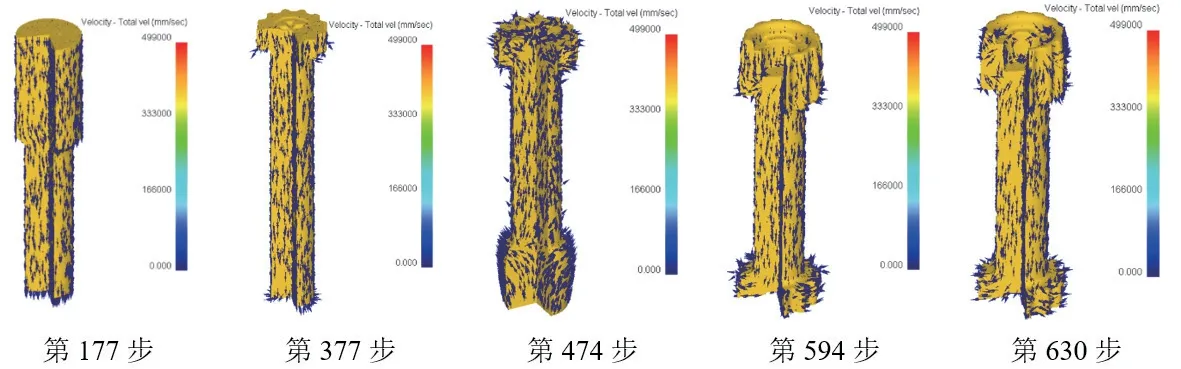

首先设定模拟参数,采用绝对网格划分法对坯料网格进行划分,设置最小的网格尺寸为0.3mm,最终生成的体网格数为89324。坯料、模具的初始温度设为20℃,由于坯料在挤压过程中需要变形,因此将坯料的体类型设为塑性体,因为不考虑在挤压过程中模具的受力与变形,因此将模具设为刚性体。对于这种大批量生产的小型零件,在工厂实际生产当中通常生产速度较快,这也意味着模具工作时具有较快的挤压速度,因此将挤压凸模的下压速度设为200mm/s,挤压凸模与毛坯、毛坯与凹模之间的摩擦类型均为剪切摩擦,摩擦因子为0.12。除此之外,零件整体呈1/4对称,因此在模拟前处理时还需要设置1/4料的2个矩形面为对称边界。如图3所示为金属变形时的流动速度场。

图3 变形速度场

减径时金属的流动方向和挤压凸模的运动方向一致,减径过程中金属流动呈现规律性,流动较为平稳,整个过程中未出现折叠现象。第二阶段由于已经减径部分的金属流动受到限制,和挤压凸模接触一端的金属在挤压力的作用下充满型腔。整个过程金属流动平稳,除减径外其他阶段金属流动距离均较短,在成形某一部位时由于其他部位有模具限制,该部位金属的流动能够使该部位的金属型腔填充更加饱满,使零件的表面质量更加完好。

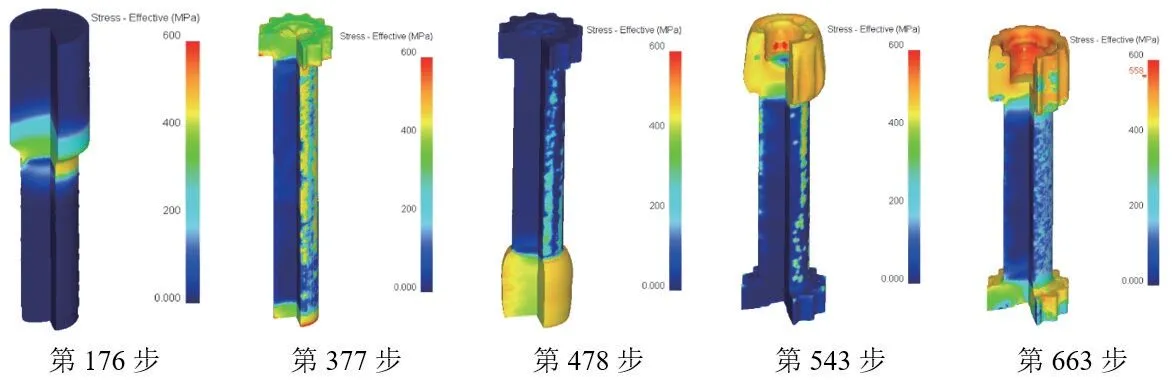

从模拟的等效应力云图中可以看出零件在成形过程中的受力范围与受力大小,图4为成形过程中的应力分布状态。

图4 等效应力云图

从应力分布云图来看,减径阶段倒角部位的应力比较集中,这是因为毛坯从倒角处截面大小开始发生变化,而且毛坯表面与模具侧壁的摩擦也会导致应力集中,这些部位也是在挤压过程中容易出现死区的一个部位。之后应力主要集中在零件的2头,在减径之后,主要的变形部位就是两头的齿轮,而且在成形齿轮时,虽然金属流动平稳,但金属流动情况复杂,而且加工硬化也会使材料的变形抗力增加,再加上齿轮结构的尺寸较小金属不易充满,需要很大的冷挤压力,因此造成应力集中。

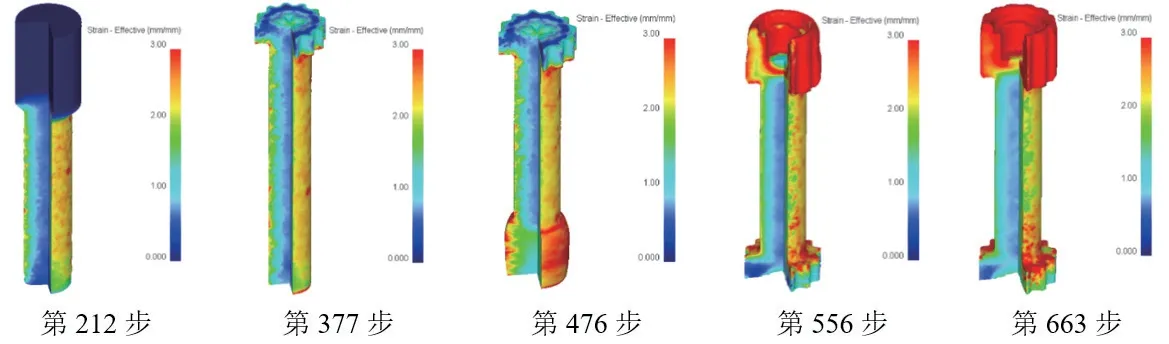

等效应变主要用来反映材料塑性变形的程度,也可用来反映金属的变形程度。在成形时杆部的应变值大小大约为2mm/mm,变形区主要出现在参与减径的杆部,而芯部的应变值较小,未参与变形部位的金属应变值几乎为0,如图5所示。在成形大头齿轮时该部位应变达到最大,该部位也是最后一阶段的主要变形区,应变大小大约为3mm/mm,接近坯料成形时金属的变形量,由于该部位是用2个模具成形的,而且等效应变的分布情况与等效应力分布情况基本吻合,观察整个成形过程可以看出应变都是从中心向表面逐渐扩大。模具之间存在间隙,故此处在实际生产中可能会有毛刺产生。

图5 等效应变云图

3 结语

本文利用Defor m-3D数值模拟软件对零件的成形方案进行了数值模拟,从模拟结果可以看出在减径时,等效应力主要集中在倒角处,应变则在变形区域的杆部较为明显。在整个成形过程中,应力主要集中在发生变形的地方,当其部位由于模具而限制金属流动时,虽然也受三向压应力但是不产生应力集中或者是应力集中较小,除此之外,每一阶段的等效应变大小从内到外逐渐增加。最终通过多组工艺对比、模拟、验证确定了该成形方案可行,对类似零件的冷挤压成型工艺有参考作用。