浅谈商用车/载货汽车 柔性化生产线工艺设备规划

喻强,匡小娟,金忠,曾德锦

(江西五十铃汽车有限公司,江西 南昌 330100)

我司于2014年10月建成投产,厂区占地面积43.4万平方米,拥有一条皮卡/SUV混合生产线,设计产能双班10万台/年,1期完成了5万台/年。主要生产车型包括D-max、铃拓、瑞迈系列皮卡车型、mu-X SUV车型。基于公司中长期发展需要,在2018年引进了日本五十铃700P系列轻卡车型,涵盖了单排中体、单排宽体、排半中体、排半宽体、双排中体5个车型,并同步开发EV车型。2018年我司整车销量3.8万台,其中PK销量居行业第三。总体产能存在富余,基于上述情况,我司规划在现有生产线基础上投入轻卡车型并做相应的产能提升。

1 总体规划及难点分析

1.1 总体规划

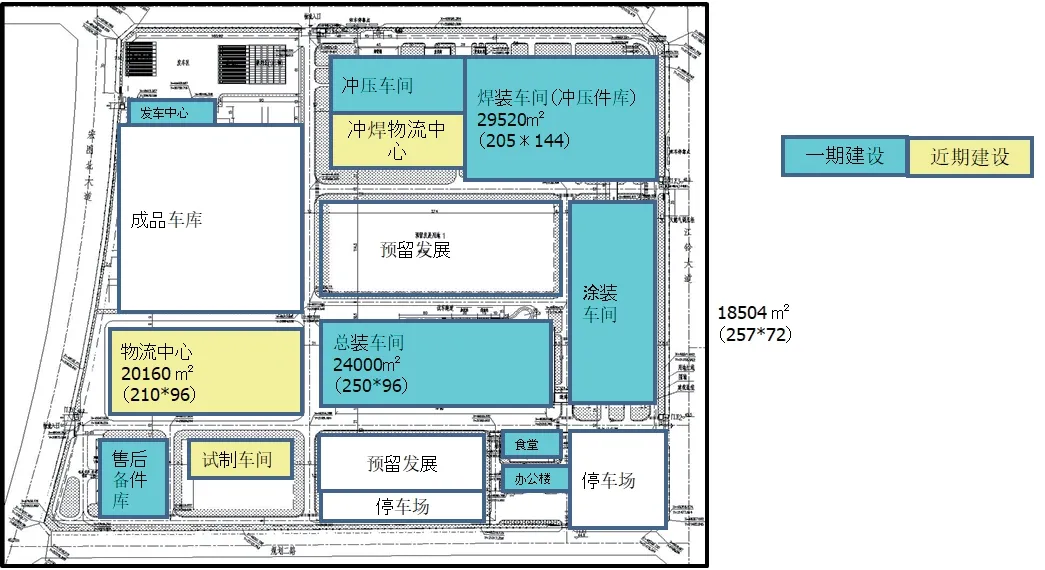

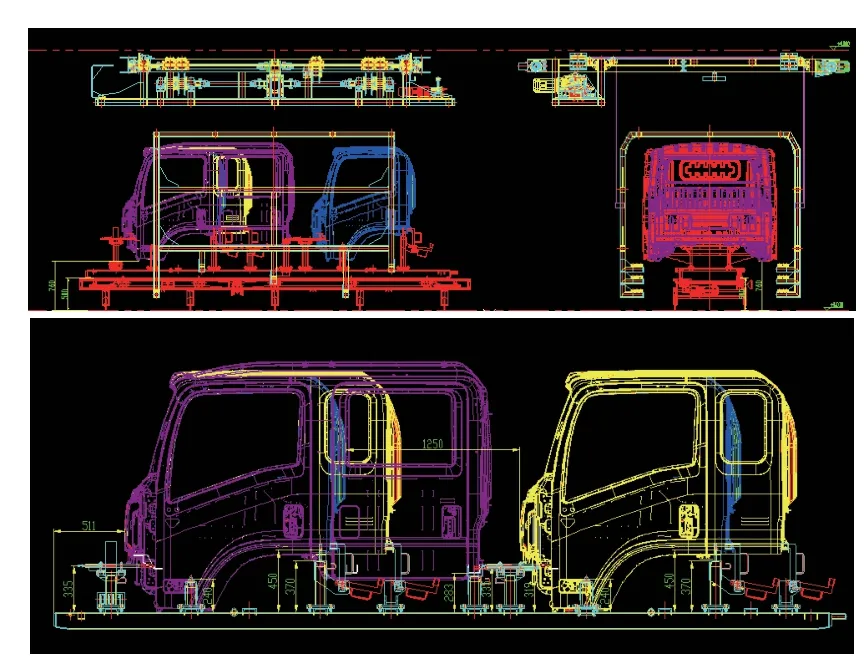

通过现有生产线现状分析,确定了总体规划方案:焊装新建轻卡生产线,涂装、总装通过原有生产线技术改造实现轻卡、皮卡、SUV混线生产(详见图1、表1)。

图1 总体规划布局图

表1 焊涂总规划方案

1.2 难点分析

1.2.1 焊装生产线布局难点

场地面积仅1700平方米需布置5个车型(产能双班5万台);5个车型结构差异性大,夹具设计与工艺布局困难;从产品数据冻结到工装样车出车仅2.5个月,项目施工时间紧,调试难度大。

1.2.2 涂装生产线布局难点

轻卡与皮卡、SUV车身尺寸差异大,共线技改难度大,主要体现在PVC高度空间不足,轻卡车身无法通过;底漆-面漆换撬排序困难,轻卡面漆撬无存储区域;5种车型共橇,橇体及抱具的定位和夹紧设计复杂。

1.2.3 总装生产线布局难点

轻卡与皮卡、SUV车型尺寸差异大,总装轻卡细分车型达60余种(气刹、液刹、轻载、标载、重载)共线技术难度大;无单独停线时间、空间进行改造,施工窗口小。

1.2.4 物流工艺布局难点

轻卡、皮卡混线后,原物流作业区域减少,存储和分拣区域均出现场地瓶颈;各车型生产节拍存在差异,批量生产时会影响整体节拍。

2 焊装生产线和工艺设备规划

2.1 生产线和工艺设备规划

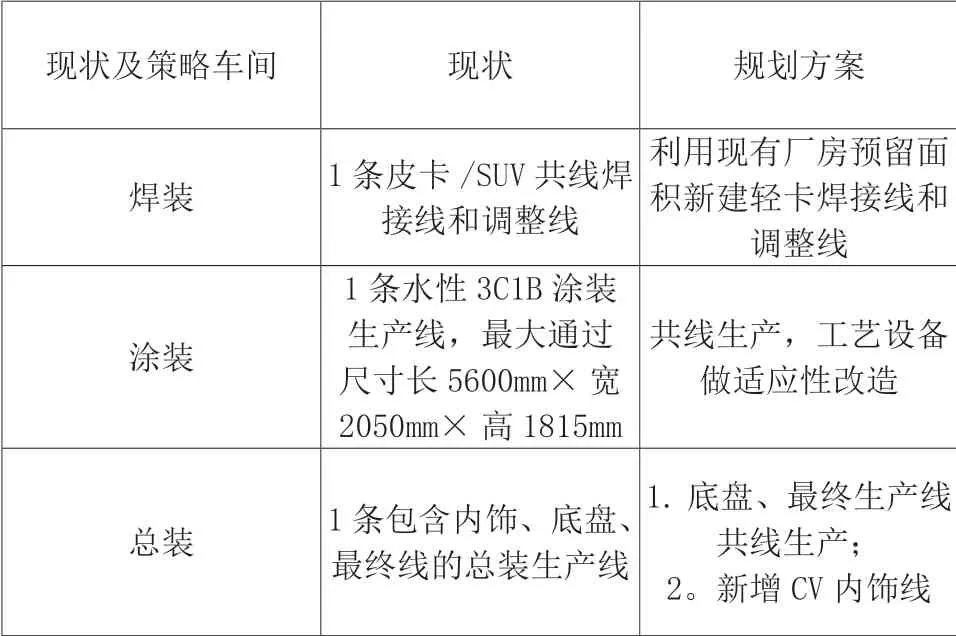

焊装生产线主要包括主焊线、地板线、侧围线、部件区域及输送系统;轻卡5种车型共线生产,设计生产纲领为双班年产5万台,占地面积1700平方米(参见图2)。

图2 焊装新增轻卡生产线工艺设备布局图

自动化设备:新增焊接机器人26台,实现地板、侧围、驾驶室自动化焊接,焊接自动化率达85%。

2.2 技术难点及解决方案

技术难点1:规划面积仅1700平方米,5种车型结构差异大,工艺设备设计与布局困难。

解决方案:采用交替出件、焊接与上件同步化、物料组合式供给、机器人随行或对抓补焊及应用AB面夹具技术;侧围机器人投入仅6台,地板机器人仅10台,机器人利用率高达96%,区域面积利用率最大化;通过设计“区域化”焊接模块、空中随行焊接、夹具/吊具/料架共用化、输送库存最小化,占地仅1700平方米就达到双班产能5万台/年。

技术难点2:车型涵盖3种长度、框架本体兼顾侧围吊具难以实现单排、排半侧围后上端Y向定位;顶盖外板后端无孔,顶盖后端Y向定位设计困难。

解决方案:通过基准转换,侧围抓手后上端定位与后围抓手连接,后围抓手与框架本体连接;设计定位压紧机构,采用机器人上件,程序上分步压紧控制,实现顶盖稳定定位。

3 涂装生产线和工艺设备规划

3.1 生产线和工艺设备规划

轻卡涂装生产线规划与皮卡/SUV共线生产,油漆体系采用与皮卡/SUV一致的水性3C1B涂装工艺,车身颜色白色、银色与皮卡/SUV保持一致,新增2~3种轻卡专用颜色;制作全新专用轻卡橇体,单排车型采用1橇2车,排半车型采用底漆1橇2车,面漆1橇1车,双排车型1橇1车;对生产线进行适应性改造,主要包括各室体仿形门扩宽、新增转挂吊具、新增面漆橇返回通道钢平台、喷漆室各自动站格栅下降等。

3.2 技术难点及解决方案

技术难点1:底部PVC输送设备空间高度不足,轻卡车身无法通过,如改造需投资几百万元,且至少停产2~3个月。

解决方案:新增轻卡专用转挂抱具,避开PK/SUV的底部PVC线,轻卡底部作业内容移至PK裙边胶工位,实现PK/SUV、轻卡均衡生产。

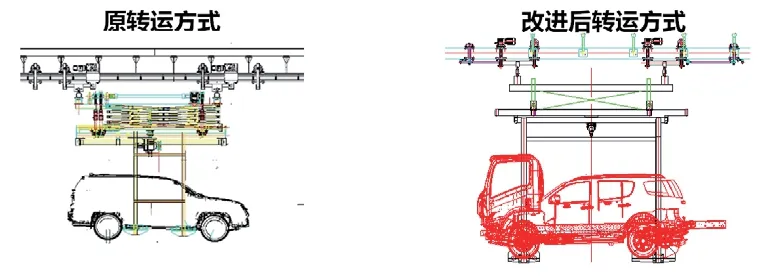

技术难点2:轻卡车身共5种车型,品种多,撬体及抱具共用设计较复杂。

解决方案:

(1)撬体前端支撑在Y向扩展共用,后端采用旋转避让方式进行切换,同时底漆橇单排、排半车型采用1橇2车,实现了生产效率最大化;

(2)抱具在车身Y向托块加宽处理,满足中宽体需求,X向在包络各车身重心点基础上寻找能够共用的支撑点,采用一个抱具同时抱2个车身方式,消除了轻卡车身转挂瓶颈,提升转挂效率(具体参见图3)。

图3 轻卡转挂示意图

技术难点3:轻卡与皮卡混线生产,底漆-面漆换撬排序实现困难,同时轻卡面漆撬无存储区域。

解决方案:充分利用空间,在原皮卡返回道上新增轻卡橇返回通道,满足分道送撬及撬体存储要求;对升降机进行改造,实现高度方向错层接撬,通过MES生产队列驱动放撬,实现了车型与滑撬的准确匹配。

4 总装生产线和工艺设备规划

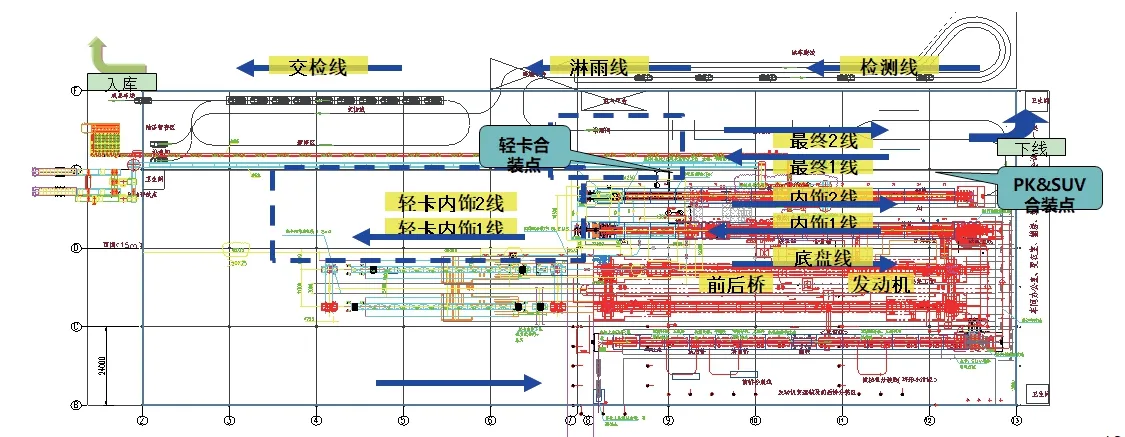

4.1 生产线和工艺设备规划

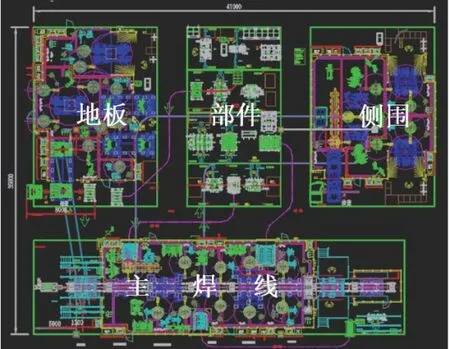

轻卡与PK/SUV车型尺寸、结构、重量差异大,同时轻卡细分车型达60余种,混线改造复杂,经过分析讨论,最后采用底盘线及最终线共线,新增轻卡内饰线;完成车架输送线、车间转运线吊具、底盘板链转运线、整车转运吊具等13项改造,实现轻卡混线生产(参见图4)。

图4 新增线体示意图

4.2 技术难点及解决方案

技术难点1:轻卡与皮卡/SUV底盘结构、尺寸、重量差异大,同时轻卡分气液刹、标轻重载等细分车型共60种,共线复杂程度大。

解决方案:保留皮卡/SUV支撑数量、布置不变、调整工位节距,在原支撑上增加轻卡支撑点、平衡锁紧装置,以此保障作业不受影响,减少重新设计和制作成本、缩短施工时间。

技术难点2:轻卡与皮卡/SUV结构、轴距、重心差异大,原抱车架大梁方式不能通用;厂房垂直空间不足,新制作吊具空间难以满足轻卡高度。

解决方案:吊具支撑点由常见的支撑车架大梁改为支撑轮胎,满足车型差异;由葫芦升降改为皮带升降,节省空间,满足吊具设计需求(详见图5)。

图5 转运方式图

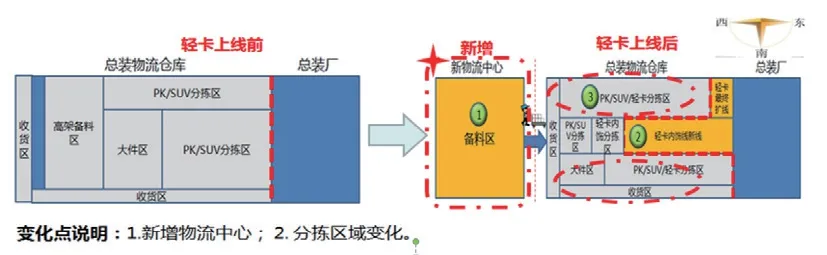

5 物流仓储规划

5.1 物流仓储总体规划

供应商到货由大批量变更为小批量顺序匹配式到货;底盘部分大件实现排序上线;总装物流作业区域仅保留KIT分拣区,按生产线依次直线型布局,并实现分段分拣;根据实物流量优化布局,专区+共线区混合式布局,优化物流路线提升物流效率(具体参见图6)。

图6 仓储物流总体规划

5.2 技术难点和解决方案

技术难点:各车型生产节拍差异,批量生成模式时影响整线节拍。

解决方案:

(1)协同各车系(皮卡3系、轻卡2系、SUV1系)的生成计划,依据车系配比、车型批量、颜色批量“混合式”排产方式,解决影响整线节拍的瓶颈工序,例如,总装通过空中暂存驾驶室总成数量(皮卡3台,轻卡6台),精确计算皮卡、轻卡合装点到12个工位的距离,按照15:6设定皮卡及轻卡排产比例,减少等待造成的浪费,实现柔性化混线生产;

(2)计划协同,每月组织2次例会(月度生产例会、SPI沟通会),共同确认车型比例,生成月度计划;

(3)订单匹配前置,和总装厂共享生产计划,并行总装生产,全过程跟踪订单进展情况,快速解决交付异常。

6 结语

通过对涂装、总装生产线进行适应性改造,焊装新增轻卡生产线及物流的合理规划布局最终实现了轻卡、皮卡/SUV混线生产的目标。在整体汽车市场大环境比较艰难的背景下,仅通过对现有生产线升级改造,兼顾皮卡、SUV年度生产任务的情况下,完成了轻卡车型的投产及产能提升的任务。2020年皮卡/SUV产量约4.5万台、轻卡产量1000余台,完成了全年的生产指标,实现了PK、SUV、轻卡三大平台混线生产的规划布局。与新增1条焊装、涂装、总装轻卡生产线相比,节省了工艺设备投资费用约2.4亿元,为汽车行业商用车和载货汽车混线生产提供了很好的思路及解决方案。