激光熔覆技术在轧机衬板的应用研究

闫超

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

耐磨复合钢板是一种采用复合技术生产的耐磨复合材料,在设计上综合了耐磨合金和基体材料的优点,并弥补了各自的不足,具有单一金属或合金无法比拟的优异综合性能,因此被广泛应用于许多工业领域。耐磨复合钢板一般是在普通低碳钢板表面复合一层耐磨性比普通碳钢高数倍的耐磨材料,复材提供较高的硬度和优良的耐磨性,基材提供良好的韧性和可焊性,具有良好的综合性能。耐磨复合钢板的使用除了能显著提高零件的使用寿命之外,还可显著减少合金材料的消耗,使各种装备的材料成本大为降低。

热轧轧机设备所采用的衬板主要在轧机机架与轧辊轴承座之间起到导向的作用。机架衬板的硬度范围通常为HRC58~62。衬板的硬度不仅提高了材料的耐磨性能,同时也提高了材料的抗拉强度,可有效防止由于摩擦而产生的划伤或硌痕。由于衬板在工作过程中要经受轴承座滑动副的滑动摩擦、来自轧制过程中的巨大冲击力以及来自高压喷水的腐蚀和气蚀影响,磨损及碎裂趋势非常严重,用单一材料已无法满足衬板苛刻的使用要求。就目前国内轧机所使用的衬板来看,主要有几种类型,即表面感应淬火衬板、表面氮化衬板和复合衬板,目前,生产耐磨复合衬板的方法主要有表面淬火、铸造、堆焊和爆炸等。耐磨复合衬板的结构相对简单,但其制造方法却有很多问题难以攻克,生产难度较大,成品率不高。

1 激光熔覆技术的原理和特点

1.1 激光熔覆原理

激光熔覆技术是以不同的填料方式,在被涂覆基体表面上增加已选择的涂层材料,经激光辐射使之和基体表面同时熔化,并快速凝固形成稀释度极低并与基体材料成冶金结合的表面涂层,具有热影响区小、稀释率低、熔覆层晶粒度细、表面硬度高、耐磨性能好等优点。可有效改善基体材料表面的耐磨、耐腐蚀和抗氧化等性能。

1.2 激光熔覆技术主要应用范围

(1)热轧层流冷却区域的层流冷却辊、精轧活套辊等。

(2)热轧卷曲区域的助卷辊、机架辊、卸卷小车托卷辊等。

(3)热轧轧机牌坊、牌坊衬板、轧机的激光熔覆制作。

(4)电机、风机转子轴承位等的激光熔覆补偿尺寸。

(5)阶梯垫、碾压轮、去毛刺机及碎边剪刃等关键部件的激光熔覆补偿焊接。

2 轧机衬板的激光熔覆应用

2.1 轧机衬板基本情况

轧机衬板一般长方薄板结构,厚度尺寸25~50mm。工作表面硬度为HRC 56~62,工作表面粗糙度Ra 0.8,平面度≤0.05mm。

2.2 轧机衬板试验过程

以规格750×670×30mm轧机衬板为例,图纸要求材质为C45+N,表面硬度HRC50~56,硬化层深度2~4mm。针对此种衬板,前期无自主制作能力,主要采购爆破板制作的成品。

为进一步开发轧机衬板制作能力,公司计划试验开发自主化制作轧机衬板。在衬板制作试验中,首先采用表面淬火技术进行试验制作。首次试验衬板,厚度方向留1mm余量进行单面表面淬火,但是工件淬火后变形严重,变形量超过4mm,在硬度和平面度方面均不能达到图纸要求,校平之后为提升硬度对工件进行二次表面淬火,淬火之后在螺纹孔位置产生裂纹,首次试验失败。

二次试验时总结第一次失败经验,越厚的钢板在淬火之后的变形量越小,制定工艺流程为使用60mm钢板下料,采用激光表面淬火,淬火完成后工件变形量为4mm,随后进行厚度尺寸加工,并在铣削过程中多次校平防止变形,留1mm磨削余量,校平之后磨削最后成品,计划对衬板淬火面精磨一刀见光,满足粗糙度要求即可,背面磨削下量保证厚度。磨削之前最后一次校平,塞尺检测变形量小于0.3mm,但是此衬板变形形式为4个角翘起,平面中心与四角之间存在高度差,此种变形形式恰好为塞尺检测盲点,淬火面磨平见光之后将淬火层磨掉,造成硬度不够,二次试验依然失败。

分析第二次试验失败原因,加工之后应力变形导致衬板四角翘起,虽然塞尺检测变形量符合工艺要求,但实际变形量较大,磨削过程磨掉了淬火层,造成硬度值不足。

2.3 为了解决前两次试验失败问题,重新制定衬板试验方案

综合试验加工过程中板面变形情况及现场使用情况,确定采用激光熔覆的方式来满足工作面的使用要求。衬板基材使用42CrMo钢板,基材调质处理,硬度HB214-255,考虑激光熔覆焊接变形问题,对图纸有硬度要求的面进行激光焊接,熔覆层厚度2.4mm左右,机加工后有效层厚度大于1.5mm,可满足现场使用要求。

2.4 激光熔覆焊粉选择

2.4.1 衬板化学成分(如表1所示)

表1 衬板化学成分表

2.4.2 硬度检测结果

硬度检测结果为HB214~255。

2.4.3 碳当量计算

w(C)eq=(C)+1/6w(Mn)+1/5w(Cr)+1/5w(Mo)+1/5w(V)+1/15(Cu)+1/15w(Ni)

其中:w(X) 表示该元素在钢中的质量分数(%),计算碳当量时应取其上限。

根据上式和SNCM420化学成分含量表,得到碳当量:Ceq=1.32。

2.4.4 原材料选用

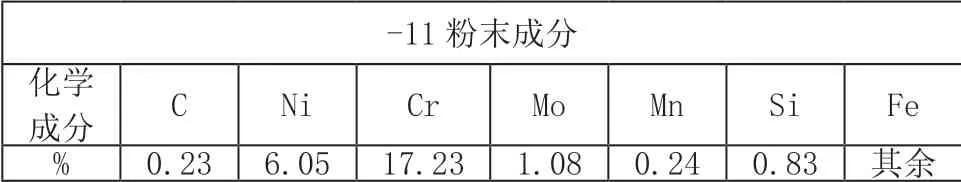

通过对母材元素成分和表面硬度要求进行分析,确定使用-11粉末进行熔覆。熔覆后表面硬度约 HRC50~53。-11粉末具体成分如下。

表2 -11焊粉成分

2.5 具体工艺流程

按图纸规格下料钢板,长宽留量10mm,厚度留量5mm,先粗铣钢板上下表面,保证平行度要求,厚度留量2mm左右,再对钢板工作面进行激光熔覆。激光熔覆过程将钢板直立,使用压板紧固到胎具上。同时钢板按照1/6进行分区,分别进行单块交叉激光熔覆以减少焊接变形,过程中随时监测变形量,变形量大于2mm时使用矫平机进行矫平加工,矫平后再继续激光焊接。激光焊接参数:窄光斑4.3mm,焊接速度18mm/s,步进1.6mm,送粉量2r/min,功率2800W。焊接厚度为2.4mm。激光焊接完毕进行退火处理,退火要求:温升速度100℃/h,升至500℃保温4h,随炉冷却至300℃,开炉门空冷至室温出炉。将衬板上压力机进行矫平,未焊接面变形量<0.3mm,为加工做准备。

激光熔覆后加工不再采用磁台吸附加工方式,改用螺栓安装方式进行表面加工。根据衬板孔的尺寸及特点,对孔加工分粗精加工两道序,前期将孔制作成双面台阶孔,并制作安装胎具,便于螺栓安装。通过2~3遍的翻面加工,不仅保证了衬板工作面熔覆层厚度尺寸≥1.5mm,同时也能够保证衬板的平行度要求。当衬板表面精铣完成后,再按照图纸完成工艺孔位的扩孔加工,成品衬板表面使用抛光机打磨,提高粗糙度。

经过加工工艺的改进,配合熔覆面后的校平,能够保证衬板图纸尺寸及工艺要求。衬板试制成功,并安排上线使用。

3 轧机衬板上线使用效果评定

经过激光熔覆技术制作的轧机衬板,主要应用于热轧1580精轧机F5牌坊,根据在线使用情况跟踪统计,在线使用过钢量30万t后,测量衬板各部尺寸,最大磨损量小于0.1mm,满足了实际生产需求,达到了预期目的。

4 结语

利用激光熔覆技术制作的轧机衬板,保证了衬板的尺寸精度要求,能够达到耐磨损、防腐蚀的技术要求,较传统的表面淬火衬板、爆破复合衬板等优势明显,既满足了生产需求,又能够降低备件费用。激光熔覆技术解决了传统焊接过程中不可避免的热变形严重等问题,在未来的冶金行业应用会越来越广泛。