定长炭纤维增强树脂复合材料的制备及其各向同性力学性能

向雨欣, 申 克, 吴 昊, 何智成, 李轩科,2,*

(1. 湖南大学 材料科学与工程学院,先进炭材料及应用技术湖南省重点实验室,湖南 长沙 410000;2. 武汉科技大学 化学与化工学院,湖北 武汉 430081)

1 前言

炭纤维增强树脂基复合材料(Carbon fiber reinforced plastic,简称CFRP)作为一种以树脂为基体,炭纤维作为增强体的复合材料,与传统材料相比,其质量轻、耐蚀耐磨、导电性优良、易加工成型,目前在航空航天、风电及车辆等多个军事或民用领域的应用不断增加[1]。截止到目前,工业主流多采用以二维编制炭布作为增强体的CFRP,但编织炭布在成形过程中容易产生面内剪切变形或皱起等问题[2],从而导致CFRP 在平面内不同方向上力学性能各向异性严重且材料性能差异度大,材料成本较高等问题[3]。

为增加复合材料中的炭纤维取向,提升其利用率,多轴向编制炭纤维(MWK)的开发已成为国内外研究热点,炭纤维多轴向经编针织物是通过预先将数层平行伸直的单向炭纤维沿不同轴向铺层放置,再在多层炭纤维横向、纵向及斜向衬入纱线,最终由纱线缝缀制备而成。该方式大幅提高纱线性能利用率,且织物整体性更好。此前,德国的利巴(LIBA)和卡尔迈耶(Karl Maryer)占据了多轴向炭纤维经编机市场90%以上份额[4–6]。近年来,随着炭纤维多轴向经编复合材料的重要性不断提高,我国部分企业开始重点攻关炭纤维多轴向经编机器制造技术,并已有了较大突破。但多轴向经编炭纤维织物由于其高昂的制造成本和复杂的工艺生产条件,工业上大量应用仍有较长一段路要走[7–8]。

增加CFRP 的纤维取向不但可以使材料在不同方向下的力学性能更均衡,也明显减小了CFRP 模拟研究的建模难度和误差[9];同时准各向同性C F R P 在高精度光学材料[10]、吸波材料[11–12]等领域上的应用也有显著优势。因此,建立具有横观各向同性复合材料开始受到广泛关注,常用的方法除了采用上述多轴向编织纤维外,利用随机分布的定长短纤维作为增强体也是经济高效的手段之一。

片状模塑料(Sheet molding compound,SMC)是通过以不饱和树脂为基体,添加低收缩剂和各种助剂及填料来制造炭纤维/玻璃纤维增强树脂基复合材料制品的模压半成品塑料[13]。在不饱和聚酯树脂中加入稀释剂、增稠剂、固化剂、脱模剂、低收缩添加剂等组分混合均匀成树脂糊,用于浸渍短切纤维或纤维毡、布,在预浸料上下两面覆聚乙烯薄膜,熟化增稠后即可制得SMC。用SMC 生产聚酯复合材料制品,操作上简便高效,无粉尘污染,模压条件宽松,无论是SMC 的制作还是制品的成型都易实现自动化,可极大程度地解放人力,所得制品性能优良、尺寸稳定性好。因此,SMC 的商业化及产业化发展迅猛,成为国内外汽车制造行业人员的关注焦点,应用范围也越来越广[14,15]。

本研究采用长度为30 mm 的定长短切炭纤维,与热固性乙烯基树脂通过SMC–真空模压成型工艺,制备得到孔隙率低、缺陷少,并且具有各向同性特征的不同纤维体积分数(15%~40%)CFRP 成品。由于炭纤维表面呈惰性且纤维束不易被树脂浸润充分从而得不到与树脂很好的表面结合力,宏观表现为不利于应力在树脂与纤维间的传递易造成应力集中[16]。故采用真空模压成型工艺,有助于材料内树脂的流动和气泡排出。通过测试材料在多个方向上的拉伸强度及弯曲强度,研究不同纤维体积分数对CFRP 的面内力学各向同性程度的影响。

2 材料与方法

2.1 主要原材料

T700 连续炭纤维,日本东丽;乙烯基树脂,帝斯曼(中国)有限公司;不饱和环氧树脂,帝斯曼(中国)有限公司。

片状模塑料的制备在广东福田化学工业有限公司完成。

2.2 CFRP 的制备

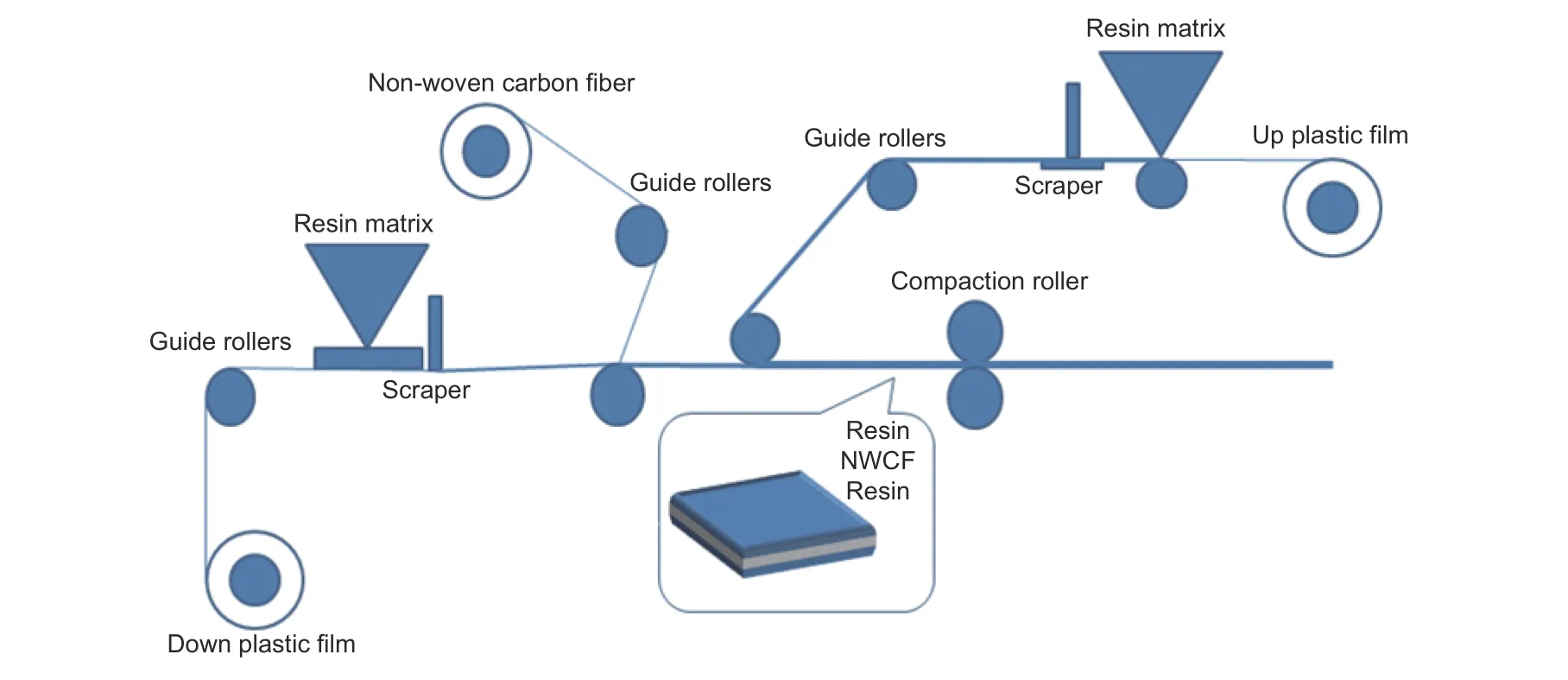

为了研究不同纤维体积分数(15%~40%)的CFRP 的拉伸和弯曲强度的异同,及纤维体积分数对材料面内力学各向同性特征的影响。预先制备了六组不同纤维体积分数CFRP 试样(15%、20%、25%、30%、35%、40%)。图1 为SMC 的制备流程图。

通过SMC 自动生产线制备出SMC。其中,上下挡板的高度为0.8 mm,使储存在树脂槽内调配好的树脂糊以0.8 mm 的厚度均匀随塑料膜流出,塑料膜以2 m/min 的速率向前传送;在传送过程中,T700 连续炭纤维由导辊的带动下经切割机,被切割成一定长度的定长纤维并从一定高度落下,通过自由落体随机铺陈在含有树脂糊的传送薄膜上,使纤维以及树脂复合的整体以树脂糊-定长炭纤维层-树脂糊的三明治形式一并经压实辊压实,前后压实辊的压强设置为0.083 MPa,在这样的压力下,树脂与纤维的浸润性好,排出气泡,且不会使SMC 变形失效。在SMC 制备完成后,放入恒温仓保温熟成24 h,便得到SMC。制备不同的纤维体积分数的SMC 则只需改变定长炭纤维在树脂糊上铺叠的面密度,而这通过改变导辊的丝束牵引速度即可。将SMC 适当裁剪以匹配模具的尺寸大小,平铺叠加若干层在模具型腔中,合模升温加压至固化成型,空冷/水冷后取出即得到定长纤维CFRP 层压板。

2.3 测试仪器与方法

图 1 SMC 的制备流程图Fig. 1 Flowchart of SMC process.

采用美国英斯特朗电子万能材料试验机(型号INSTRON—3382)对试样进行拉伸强度和弯曲强度实验。测试标准参照《GB/T 1447—2005纤维增强塑料拉伸性能试验方法》[17]、《GB/T 1449—2005 纤维增强塑料弯曲性能试验方法》[18]。加载速率均为10 mm min-1。

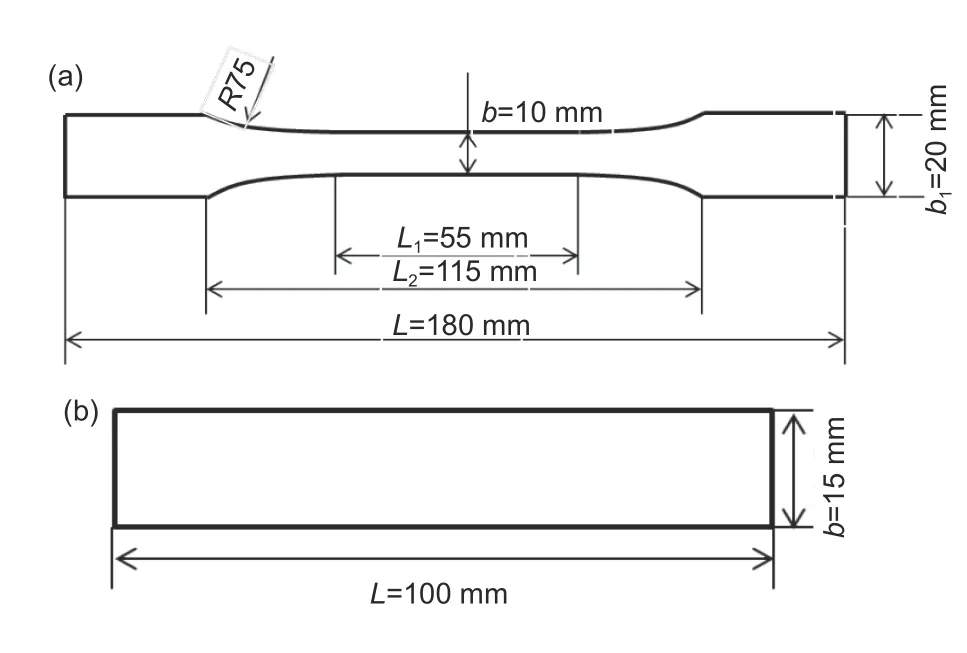

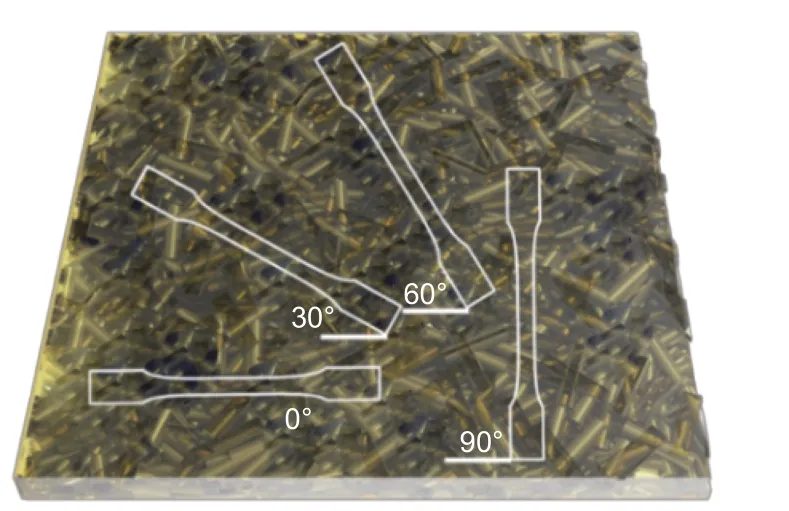

试样尺寸见图2,厚度均为4 mm 左右。六组不同纤维体积分数的试样分别按照同角度(0°、30°、60°、90°)切割3~4 个试件,然后进行测试,拉伸性能结果取平均值,去除无效数据。对典型拉伸失效试样进行喷金处理,并微观形貌观察,分析纤维分布情况、树脂-纤维结合性、失效模型等。

图 2 强度试样形状和尺寸:(a) 拉伸试样和 (b) 弯曲试样Fig. 2 Strength test specimen shape and dimension:(a) tensile test and (b) flexural test.

图 3 拉伸试验后典型定长CFRP 的试样照片Fig. 3 Typical photographs of fixed length CFRP specimens after tensile test.

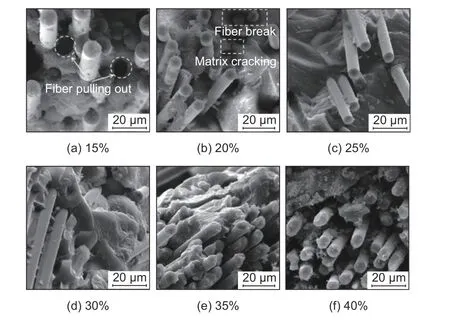

图 4 6 组不同体积分数拉伸试样的断面形貌Fig. 4 SEM images of fracture surface of 6 kinds of tensile test samples.

3 结果与讨论

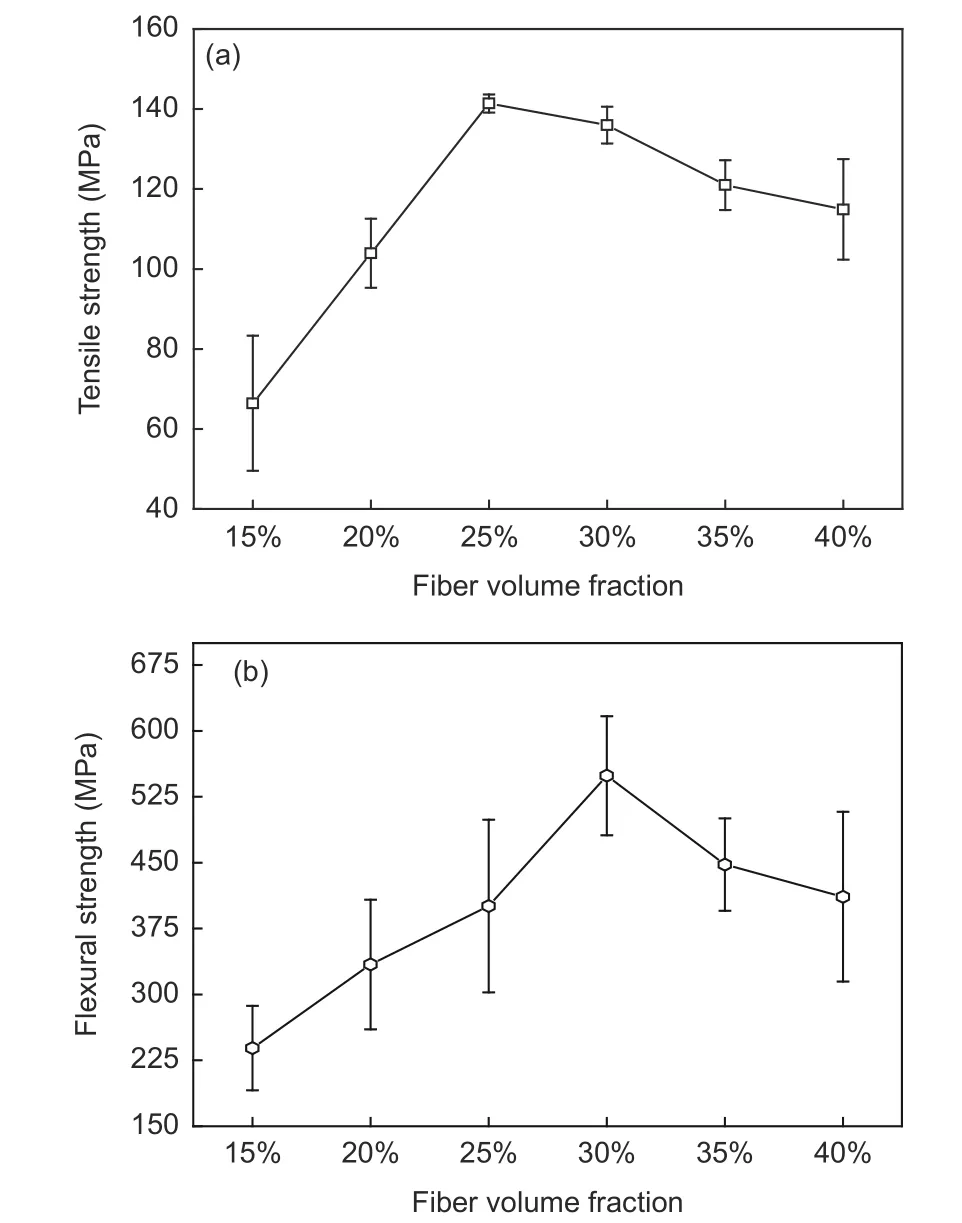

6 组不同体积分数(15%~40%)的定长炭纤维与乙烯基树脂按相同真空热压成型工艺制得的复合材料拉伸强度与3 点弯曲强度测试结果见图5。从图5 可以看出,随着定长炭纤维体积分数的增加,CFRP 的拉伸强度和弯曲强度均呈现出先升后降的趋势。

当纤维体积分数小于25%时,其拉伸强度与炭纤维的含量呈线性关系,纤维体积分数是影响拉伸强度的主要归因,树脂浸润性好,纤维的增强效果明显;在纤维体积分数为25%时CFRP 的拉伸强度达到最大值141.4 MPa,而当纤维体积分数大于25%时,树脂浸润困难,纤维之间易出现孔隙,宏观上表现为CFRP 的拉伸强度开始下降。当纤维体积分数继续增加达至40% 时,CFRP 的拉伸强度为114.9 MPa,拉伸强度随着炭纤维体积分数的增加反而降低了23%。

CFRP 的弯曲强度测试结果如图5(b)所示。数据表明,CFRP 的弯曲强度随着炭纤维体积分数的增加同样呈现出先升后降的趋势,在纤维体积分数为30%时最大,为549.0 MPa,与纤维体积分数15%时相比弯曲强度提高了129.6%,此时,材料内部炭纤维分布均匀,树脂浸润性良好,界面结合力强,宏观表现为弯曲强度的显著提升。继续增加炭纤维体积分数,材料的弯曲强度开始下降。

图 5 不同体积分数定长纤维CFRP 的(a)最大拉伸强度及(b)弯曲强度Fig. 5 (a) Tensile strength and (b) flexural strength of fixed length-CFRP with different fiber volume fractions.

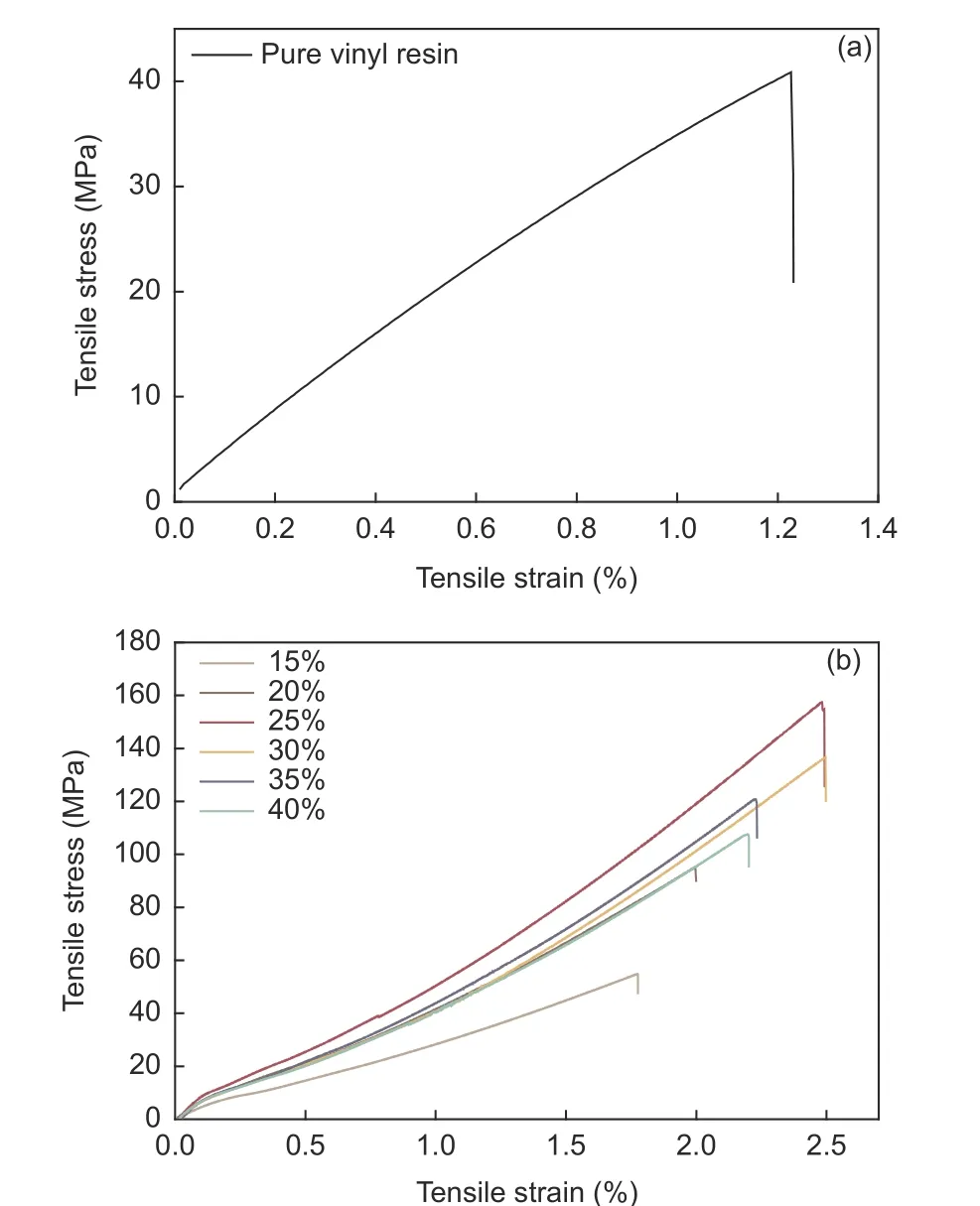

纯乙烯基树脂板拉伸测试的应力–应变曲线如图6(a)所示,纯乙烯基树脂板的拉伸-断裂图呈脆性曲线,失效应变约为1.2%。图6(b)显示了六组不同的定长CFRP 应力-应变曲线,分析数据可知:CFRP 的断裂模式仍为脆性断裂,炭纤维的加入并不会改变树脂的断裂模式。拉伸强度测试初始阶段,树脂基体承接住外力开始变形,并将作用力传递给增强炭纤维,与此同时炭纤维与树脂基体同时开始变形,在应力-应变曲线上的体现为倾斜角较大,应力上升速度快且几乎呈线性上升趋势;随着载荷的进一步增大,树脂基体产生裂缝并快速扩散至炭纤维与树脂基体的交界面,引起炭纤维从树脂基体脱离,此时CFRP 的强度主要由炭纤维来承担;继续增大载荷直到应变超出炭纤维的拉伸极限,此刻部分炭纤维开始出现断裂和抽离的现象,裂缝逐渐蔓延最终造成力学试样断裂,拉伸载荷突然急剧下降,最终材料完全失效[19–25]。CFRP 的失效模型主要体现为树脂基体开裂变形、纤维脱粘断裂和层间裂纹扩展。

图 6 应力-应变曲线:(a)纯乙烯基树脂板及(b)各组定长CFRPFig. 6 Stress-strain curves of (a) pure vinyl resin and (b) CFRP with different fiber volume fractions.

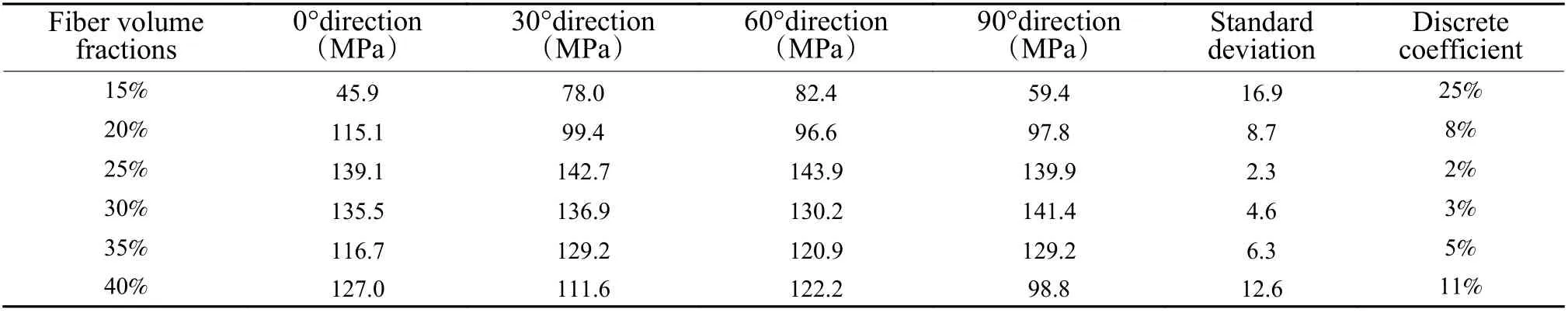

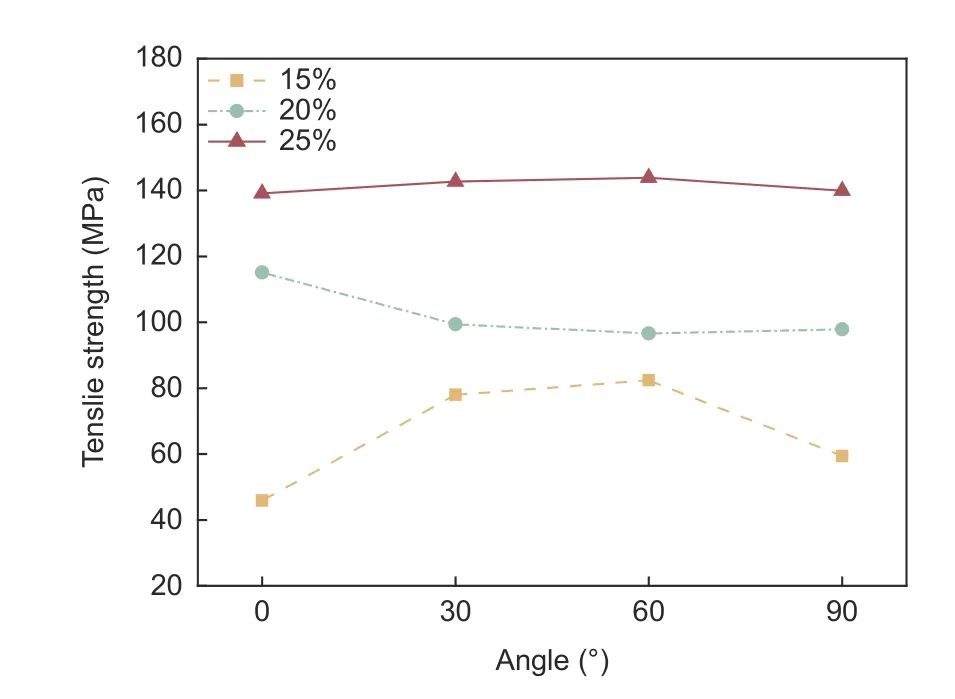

表1 给出对比了6 组不同纤维体积分数(15%~40%)的CFRP 在各个角度方向上的拉伸强度差异,可以看出:当纤维体积分数为25%时,纤维含量适中,与树脂之间的浸润性好,在CFRP 中的各个方向上分散均匀,在断裂过程中有相近数量的定长炭纤维参与承担有效载荷,从而在宏观上使得CFRP 在各个方向上表现出较低的离散系数(平均差系数=标准偏差/平均强度),仅为2%,拉伸强度接近,趋于各向同性材料。而当纤维体积分数低于15%或高于35%时,在CFRP 中则会表现出明显的密脂区或密纤区,增加CFRP 的微观缺陷和应力集中点,宏观表现为CFRP 各个方向上的拉伸强度离散系数变大,力学各向异性特征更为明显。图7 为定长短切炭纤维增强复合材料拉伸试样的不同角度切割示意图,4 个角度均在同一块CFRP 中切割从而确保试验结果的准确性。纤维体积分数在15%~30%的定长CFRP 不同角度拉伸强度趋势见图8,结合表1 可知,在纤维含量较低时,CFRP 的整体拉伸强度及面内力学各向同性特征均较低,无法达到预期面内力学各向同性的结果,只有当纤维含量在20%~35% 间时,各方向拉伸强度的离散系数低于10%,强度整体呈“一”字趋势,面内力学各向同性特征显著,无明显短板效应。由此可见,在定长短切炭纤维长度保持不变时,纤维体积分数是影响定长CFRP 面内力学各向同性的重要因素之一。

表 1 不同纤维体积分数复合材料在各方向上拉伸强度Table 1 Tensile strength of composites with different fiber volume fractions in different directions.

图 7 定长CFRP 拉伸试样切割角度示意图Fig. 7 Tensile specimen cutting angle diagram of fixed length CFRP.

图 8 不同纤维体积分数定长CFRP 在各角度拉伸强度趋势图Fig. 8 Tensile strength trend charts of composites with different fiber volume fractions in different angles.

4 结论

在30 mm 的定长短切炭纤维增强乙烯基树脂CFRP 体系中,CFRP 的拉伸及弯曲强度随着纤维体积分数的增加均呈现出先增后减的趋势。当炭纤维体积含量为25%时,定长CFRP 拉伸强度达到最大值;体积含量为30%时CFRP 的弯曲强度达到最大值;与纤维体积含量在15%的试样相比,拉伸和弯曲强度分别增加了112.8% 和129.6%。此时纤维在CFRP 中的含量适中,分布更均匀,在断裂过程中,纤维对树脂的增强效果最好,利用率达到最大;随着纤维体积分数的增强,树脂的浸润困难会导致纤维的团聚和孔隙等缺陷增加,降低纤维-树脂的界面结合力,宏观表现为CFRP 的力学性能下降以及离散系数增大。

随着纤维含量的增加,定长短切炭纤维增强乙烯基复合材料不同角度的拉伸强度离散系数呈先减小后增加的趋势,在纤维体积分数为25%时离散系数仅为2%,强度随角度变化的趋势呈“一”字型,此时材料的面内力学各向同性特征最为显著,无明显短板效应。

在不改变短切炭纤维长度的条件下,定长纤维增强乙烯基树脂复合材料的面内力学各向同性特性主要受纤维体积分数影响,其中脆性断裂为CFRP 的主要断裂特征,其失效外在表现机制主要体现为基体开裂变形、纤维脱粘及断裂、层间裂纹扩展等。

致谢

感谢国家自然科学基金(U1864207).

- 新型炭材料的其它文章

- Preparation of a porous carbon from Enteromorpha prolifera with excellent electrochemical properties

- High-surface-area porous carbons produced by the mild KOH activation of a chitosan hydrochar and their CO2 capture

- A DFT study of the effect of stacking on the quantum capacitance of bilayer graphene materials

- 基于碳化钽涂层改性碳基材料的研究进展

- Preparation of a N-P co-doped waste cotton fabric-based activated carbon for supercapacitor electrodes

- Coating a Na3V2(PO4)3 cathode material with carbon to improve its sodium storage