冲压深拉延件开裂问题的研究解决

贺前勇

(广汽菲亚特克莱斯勒汽车有限公司,湖南 长沙 410100)

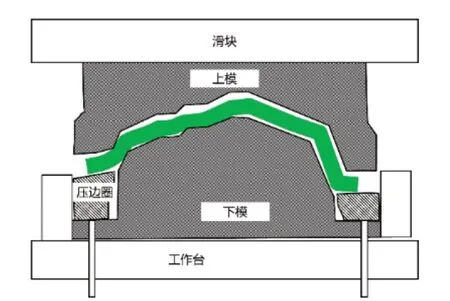

目前汽车覆盖件的成型主要是冷冲压成型,即利用冲压模具在常温下对平板料进行拉延、修边、冲孔、翻边、整形等加工工艺。而拉延是指在冷冲压过程中,将平板件通过拉伸使材料产生塑性变形而最终形成空心零件的工艺过程。拉延作为汽车覆盖件加工的首道工艺,其过程质量直接影响到零件的质量。拉延的稳定性不仅受到模具型面结构的影响,还受到成型材料和设备的影响。困扰拉延最严重的问题是开裂,而当拉延的深度不断增加时,因为板料拉伸程度不断提高,开裂概率会大大增加,但是由于车辆造型的需要,往往会设计要求深拉延才能实现的产品,因此,解决深拉延开裂问题,是现代汽车产品设计得以实现的关键。本课题是针对深拉延件的开裂进行研究,我们选取了某车型尾门外板开裂进行研究,如图1,该零件的拉延深度为270mm,材料延伸率为21.7%,型面角度60°。而冲压常用的覆盖件拉延深度在100mm~240mm之间,型面角度大于75°。由于该零件型面角度小,拉延深度大,故容易产生开裂。该零件导入后非常不稳定,生产超过60件时开裂报废率达到100%,无法实现正常生产。故作者为解决该拉延件开裂问题围绕模具和设备展开研究。

图1 模具截面示意图

1 拉延力学模型

开裂是零件在拉伸过程中,拉伸力超过材料抗拉强度,材料部分位置失稳产生破裂。拉伸模型进行简化后如下图,主要包括拉伸力、进料阻力和材料在模具型面间的摩擦阻力。当拉伸力大于材料最大抗拉强度时则出现开裂。而拉伸力是由进料阻力和材料在模具型面间的摩擦阻力共同决定的。

图2 拉伸后受力面变化

进料阻力取决于模具压边圈的拉延筋结构以及设备所提供的压力。该课题模具的拉延筋已经确定,并且通过AUTOFORM仿真软件确认为最优,故进料阻力取决于设备提供的压力。

由于拉伸过程中材料是流动的,故材料流动过程中会和模具型面产生摩擦力。该摩擦力的大小受型面间的压力和型面结构影响。型面结构按产品造型设计,故主要取决于型面间的压力。那么型面间的压力又受上下模具闭合后的间隙稳定性和设备本身提供的压力稳定性影响。

1.1 进料阻力分析应用

其实材料在拉伸过程中分为四个阶段,弹性变形阶段、屈服阶段、塑性变形阶段以及断裂。那么每个阶段所需要的变形拉伸力是变化的。

进料阻力是由液压垫提供的压力决定的,目前所用参数提供的压力在整个拉伸过程中是恒定的。并不能根据材料变形阶段的变化提供相应的进料阻力。也就是说在开始拉伸阶段,由于提供的压力太大,那么相应的进料阻力也就越大。这样在压边圈外面的材料无法有效地流入到模具中,从而导致最后拉伸过程开裂。

研究课题现场所使用的拉伸垫为液压垫,相比于气垫,液压垫采用伺服阀闭环控制,其响应更快,压力更稳定。由于目前对液压垫的参数设定仅设定了成型所需要的最大压力,忽略了变化过程中的弹性变形阶段和屈服阶段,导致在拉伸初期材料不能及时补充到模具中而导致开裂。事实上,伺服液压垫是具有分段建压功能的,其可以根据拉伸阶段变化的需要调整相应的压力。

那么如何分段设定这些压力呢,根据材料拉伸实验,拉伸长度的5%为弹性变形阶段,拉伸长度的10%为屈服阶段,拉伸长度的40%为塑性变形阶段。故对压力变化的阶段划分为弹性变形阶段0mm~65mm~130mm,屈服阶段130mm~160mm和塑性变形阶段160mm~270mm。

1.2 材料流动阻力分析应用

我们知道,摩擦力的大小取决于摩擦表面的摩擦系数和垂直于摩擦表面的压力。所以模具型面造型对摩擦阻力产生很大影响,但是模具型面造型取决于产品的形状,故在模具加工完成后型面的摩擦系数一定。而另外一方面则是压力,而压力的大小由压机提供的冲击力和模具型面间的间隙共同决定的。所以型面间隙和压机冲击力的稳定对拉伸品质的影响至关重要。

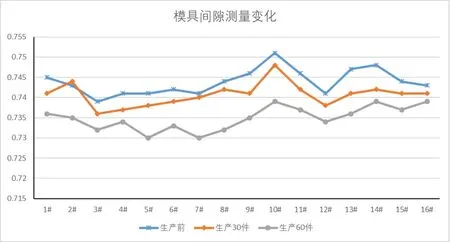

(1)模具型面间隙的影响。型面间隙是指上下模闭合后的成型腔,型腔刚好就是我们成型零件的形状。研究零件的厚度为0.75mm,所以型面间的间隙也约为0.74mm。当型面间隙变小,则加载在型面和零件之间的压力也增加。当间隙大于零件厚度,则零件会出现反弹达不到精度要求。那么生产过程中型面间隙是否会产生改变,接下来我们对模具生产前和生产30件以及生产60件的间隙进行了测量。测量数据如图3:

图3 模具间隙测量变化过程

通过以上数据可以看出生产过程中模具的型面间隙会随着生产量的增加而变小,这是因为拉延过程中,板件与模具型面摩擦发热,模具受热膨胀,导致模具间隙变小,而拉延的深度越大,摩擦的时间越长,产生的热量则越多。经测量发现在生产60件后模具温度在59℃~63℃之间,升温明显。故可以确定模具因为升温而导致间隙变化。目前所有的冷冲模均没有采用专用冷却装置,只是采用自然冷却方式。但是在伺服线上其生产节拍快,加之零件拉伸深度深,导致模具升温快,故需要增加专用冷却装置以防止模具升温变形。

专用冷却装置用热力学公式校核,模具升温约60℃,生产节拍14件/分钟。

发热量:Q=Cm△T=350*450*60=99660KJ。

平均发热功率:P=Q/t=99660*14/80/60=28.2kw。

所需冷却器流量:L=P/C/△T/ρ。

=28.2/1050/60/1.29=0.346m³。

冷却器数量:n=L/l=346/190=1.82。

选型:PAJC450。

根据冷却装置的选型曲线,最终选定冷却装置。通过加装该冷却装置后,模具最高温度约为35℃左右。间隙也稳定在0.74左右。

(2)压机冲击载荷的影响。由材料学的理论可知,金属晶体内部普遍存在局部排列不规则的原子,这种微观缺陷即为位错。位错的生成与运动是造成材料发生塑变的主要原因。位错运动通过滑移沿着滑移面进行。拉伸作用时,在同向于拉伸力外向滑移面发生移动,塑变也沿其方向进行。加载过快则会使滑移面移动不充分,位错受阻;拉伸过快也会导致塑性变形不能及时均匀的传递,相应的载荷也不能均匀传递从而导致应力集中出现破裂。所以在拉伸做功过程中需要慢速拉伸。

根据这一理论我们需要降低拉伸过程中的速度以保证拉延质量,我们随后进行了试验,在同等条件下对压机设定不同的工作速度以看拉延的效果如表1。

表1 拉伸过程中拉延效果分析

通过测试,在压机速度为10SPM的生产节拍下,可以完全避免开裂。但是10SPM的生产速度相对于高速伺服线来说节拍太低。故需要在不影响节拍的前提下降低拉伸速度。根据伺服压机的特点,伺服压机的整个工作过程其工作速度可以根据需要进行编程,其编程是借助于舒勒的仿真软件。在拉延开始阶段根据上面测试结果将压机速度降低到10SPM,而其他非拉伸做功过程压机仍以最大速度运行,这样整体节拍仍然保证在15SPM左右。这样实现慢速拉延后,零件成型更稳定。

1.3 分析与讨论

汽车冲压覆盖件属于冷冲压成型,拉伸成型受到的影响因素众多。包括模具的结构、拉延筋的结构及数量、产品本身结构、零件拉伸深度、设备的精度、生产的参数等等。前期产品因为设计的原因导致零件结构复杂,拉伸深度大,角度小等产品本身的缺陷而导致模具结构无法完全保证生产的稳定性。故需要加以考虑利用设备的性能来弥补模具的缺陷。

通过分析材料拉伸试验过程,对拉伸的影响主要有进料阻力和材料型面间的摩擦力,当进料阻力越大,则材料流入到型面里面也越少。根据材料的延伸率计算方法,当型面里面的材料不能及时补充时即I变小,那么拉伸同样的深度不变,材料的延伸率ε必然增大,当超过材料延伸率时出现开裂。

而拉伸过程中,拉伸速度快则会导致材料塑性变形不能均匀传递,出现不均匀后则出现应力集中最终开裂。并且材料在产生塑性变形的过程其实是材料的流动,若是模具型面间隙变小则型面间的压力增加,摩擦力也随之增加。这样材料的流动阻力增加。也导致了材料塑性变形不能均匀传递而出现开裂。

2 小结

深拉延件小角度拉延件(拉伸深度>240mm,角度<60°),零件出现开裂的概率剧增,而降低其开裂的方法如下:

(1)模具设计阶段必须考虑模具发热,利用热力学模型增加冷却装置以保证模具生产过程中产生的热量得到有效释放。

(2)对于具备分段建压功能的伺服液压垫,要根据不同的拉伸阶段设定不同的拉伸参数,以使材料所受的拉伸力与材料各阶段变形所需要的力相匹配。

(3)对于伺服压机线,整个拉延成型过程可以分段控制,通过降低拉延做功过程中的压机速度减缓材料塑性变形的非均匀传递,其他非做功阶段压机以最大速度运行,可以有效降低零件开裂,同时保证生产效率。