硫酸法提取粉煤灰中氧化铝工艺研究进展

朱科明,侯正烜,汪义杰

(华北理工大学冶金与能源学院,河北 唐山 063210)

1 背景现状

我国是一个铝土矿资源严重缺乏的国家,80%以上均为中低品位铝土矿,铝土资源日益消减,难以保持铝资源的供求平衡[1,2],因此,亟待完善铝资源回收体系[3,4],寻找铝土矿替代品。研究表明,粉煤灰中含有大量铝资源,部分高铝粉煤灰中Al2O3含量可达50%以上[5],是潜在的铝土矿替代品[6],故开展高铝粉煤灰生产Al2O3的研究就显得尤为重要。

一般来说,从粉煤灰中回收Al2O3的工艺主要分为碱法与酸法两大类,其中碱法是目前工业生产上较为常用的方法,但由于碱法回收Al2O3工艺能耗高,大量产生硅钙渣等废料,并且对粉煤灰品位要求较高等缺陷[7,8],制约了碱法提铝的工业化应用;而酸法提铝的工艺凭借着能耗低、流程简单、对粉煤灰品位要求较低等优势[9,10],在实验室范围内引起了广泛研究,并且正在逐步推进从粉煤灰中酸法回收Al2O3的工业化应用,对于缓解我国铝土资源短缺起到重要作用。

2 研究进展

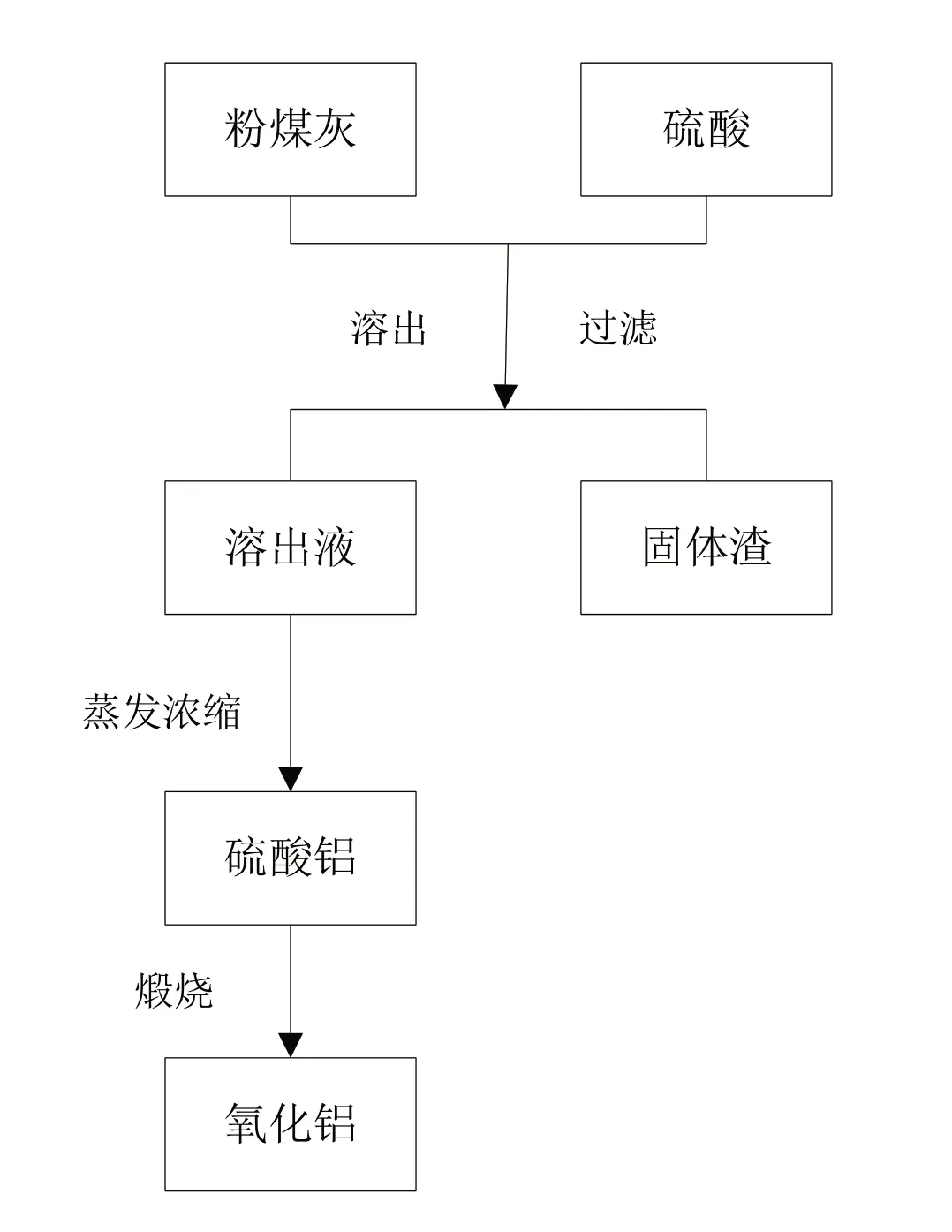

硫酸浸取法是指用硫酸对经细磨活化的粉煤灰浸出,从而获得相应硫酸铝盐溶液,溶液通过渣液分离浓缩结晶得到硫酸铝,后煅烧得到Al2O3的工艺方法。

李来石等[11]对该工艺提取Al2O3进行了研究,通过细磨加焙烧对粉煤灰进行活化后,将焙烧熟料在85℃~90℃下溶出40min~90min,再将溶出液在110℃~120℃下蒸发浓缩出硫酸铝晶体;最后将硫酸铝晶体在810℃左右煅烧4~6h,得到冶金级Al2O3,此时Al2O3提取率最高达到了93.2%。陈朝轶等[12]采用硫酸直接浸出对Al2O3活性较好的循环流床粉煤灰进行了研究,得到了最佳工艺条件:在液固比为5:1、硫酸初始浓度为3.7mol·L-1、在180℃条件下浸出5h,Al2O3提取率最大达到了95.16%。

辛海霞等[13]开展了水热硫酸浸取法对疏松型粉煤灰提铝的研究,通过实验得出结论:在浸取温度为180℃下,使用过量系数为3、浓度为61%的硫酸浸取4h,此时铝的回收率最高,达到88%。蒋训雄等[14]在硫酸浸取的基础上进行了浓硫酸熟化-水浸取法提取Al2O3的研究,研究表明:在浓硫酸熟化过程中,以硫酸过量系数为1.2的条件下每分钟升温1℃,并在120℃和200℃下各保温1h,此时硫酸铝转化率最高,可达94%以上。

图1 工艺流程

Wu等[15]进行了在硫酸浸取中加压对提铝影响的研究,通过实验得到:铝的萃取随粉煤灰粒度的减小以及硫酸浓度、反应温度与反应时间的适当增加而增大,将粉煤灰粒度控制在74μm,在180℃条件下使用50%的浓硫酸浸取4h,其萃取率最高,Al2O3提取率达到82.4%。

高桂梅[16]通过Box-Behnken试验设计方法,对粉煤灰中硫酸直接浸取溶出Al2O3过程进行优化,并考察了各因素间的交互作用,研究表明:粉煤灰中Al2O3溶出率主要与反应温度、反应时间和硫酸浓度有关,溶出率随着这些因素的增加而增大,实验表明:在160℃条件下,控制酸灰比在0.95下浸出4h,Al2O3的溶出率达到最大约95%。

赵苏等[17]采用KF为助剂、浓硫酸为溶剂,研究表明:影响铝浸出率的主要因素有硫酸浓度、KF和粉煤灰质量比、浸取时间和固液比;得到结论,在200℃条件下,以12mol·L-1的浓硫酸,控制固液比为1:3、KF和粉煤灰质量比为1∶25的情况下酸浸2h,铝的浸出率达到最大,为91.2%。孙秀君[18]以NaF作为焙烧助剂,研究了煅烧与硫酸浸出对氧化铝回收效率的影响,结果表明,粉煤灰与NaF质量比为5∶1、煅烧温度850℃、焙烧时间为1h为最佳煅烧工艺的条件;硫酸浓度1.2mol/L、固液比1∶12、温度80℃、反应时间为2h为最佳酸浸的条件,最终铝的溶出率最大达到94.1%。

为了破坏粉煤灰中的硅铝网状结构、增大粉煤灰中铝的活性,提高Al2O3提取率。梁振凯等[19]采用CaCl2为焙烧助剂,结果显示,在粉煤灰与CaCl2物料配比为1:0.8、煅烧温度为900℃、焙烧时间为30min的最佳活化条件下,按照1g粉煤灰30mmol硫酸溶液的量加入1mol/L~4mol/L的硫酸溶液,常温下浸取30min,Al2O3的回收率达95%以上(最高可达100%)。叶标等[20]在硫酸浸取的基础上采用了CaCl2为焙烧助剂,分析了粉煤灰与CaCl2混合焙烧过程中各参数对Al2O3浸出率的影响,研究表明:在焙烧温度为900℃、CaCl2与粉煤灰质量比1:1的情况下焙烧30min,在此条件下Al2O3的浸出率最大达到93.48%。Lei等[21]对氯化钙焙烧法进行了机理研究,证明了熔融的CaCl2能够使Ca2+和SiO2结合生成不耐酸腐蚀的硅酸铝钙,提高了铝的活性,方便了Al2O3的溶出。

王百年等[22]以CaCl2+Ca(OH)2作为焙烧过程中的复合活化助剂,经过研究,最优的焙烧工艺条件为:粉煤灰、CaCl2与Ca(OH)2的质量比为2:1:0.2、温度在800℃下焙烧1.5h;最优的酸浸工艺条件为:H2SO4的质量分数为33%、液固比=3:1、温度为95℃的情况下酸浸3.5h,进行三次重复实验,Al2O3的平均浸出率为95.5%、残留酸占比平均值为4.9%。

3 结语

硫酸法提铝工艺凭借其对粉煤灰品位要求低、产生硅钙渣等副产物少等优点受到广泛关注,应用前景广阔。因此,我们将致力于寻找耐酸耐腐蚀材料、有害副产物循环利用新方法以及更加优良的助剂,寻找能耗更低、产量更大、效率更高的硫酸法提铝新工艺,实现硫酸法回收Al2O3的工业化生产。