浅论冶金轧钢生产新技术

贲海峰

(江苏甬金金属科技有限公司,江苏 南通 226300)

现阶段的社会经济领域,对于钢铁产品的需求量急剧增大,钢铁产品的生产规模日渐扩大,但因为人们对产品质量的追求,钢铁企业的产品生产中,必须要通过技术创新来提升其产品生产质量,保障产品加工精度。冶金轧钢作为钢铁企业的关键性技术,在当下技术不断发展的今天,出现了越来越多的新型技术,这些新技术的应用不仅能够满足产品效率和质量提升的要求,一些还兼具节能环保的特点,有利于带动行业的现代化发展。未来的冶金轧钢领域,要注重新型工艺的推广,以帮助企业在市场上赢得更大的竞争力。

1 轧钢生产技术发展的现状分析

就当下国内钢铁企业的发展现状来看,轧钢生产领域的工艺技术取得了显著的发展成果,随着这一领域人们工艺研发力度的加大,轧钢工艺技术处于快速发展的阶段下,针对不同的功能和性能的产品,可选择对应的轧钢工艺。现阶段的轧钢工艺主要包含了以下几种:①半无头轧制工艺,这一工艺中融合了多种的先进工艺与技术;②超薄规格轧制工艺,在这一工艺的应用过程中,应遵循从热到冷的原则;③钢轨、热处理轧制工艺,这一工艺下有效发挥了喷风冷却的作用,技术应用效果突出;④管控冷却工艺,这一技术下,集管层流冷却是关键性的技术,将这一技术与压力喷射冷却技术有效结合后,产品质量更高[1]。

2 冶金轧制生产新技术

2.1 超薄精密不锈钢板带板形控制关键技术

就当下冷轧工艺的应用现状来看,冷轧不锈钢板带的生产过程中,极易出现板形缺陷,而针对这一问题,往往是由于轧制过程中,带材在宽度方向上存在着不均匀的变形情况,正是因为不均匀变形,导致板形厚度无法保持一致,带材宽度方向上同步伴随着相互作用的残余内应力,在该残余应力超过薄板侧压、侧剪屈曲失稳临界应力的条件下,钢带经前屈曲和后屈曲过程,达到了新的内力平衡状态,从外观上看,存在有各种的翘曲浪形分布[2]。

轧制过程中面临着各种的复杂条件影响,轧制力、轧辊凸度受到摩擦条件、轧辊直径、张力、轧制速度等的干扰较大,当这些影响因素未得到有效控制的条件下,板形无法达到预期标准。因此,冶金轧制生产中,为有效进行板带板形的有效控制,可采取以下几种技术:

(1)凸字形辊箱结构设计。对于不锈钢板带轧制过程而言,板带存在轧制力、弯辊力等多重作用力的影响,在这些力的共同作用下,辊系极易发生明显的弹性变形,在板带上形成有载辊缝。钢带的变形正是在有载辊缝的作用下所形成的,而有载辊缝的形状是决定断面形式的直接因素,如果要在轧制过程中实现对板带板形的科学控制,就需要通过对有载辊缝形状的控制来实现。

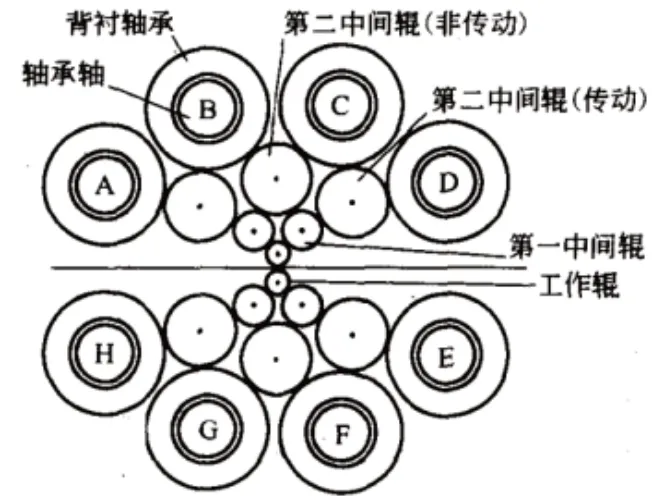

森吉米尔二十辊轧机辊系时严格依据1-2-3-4呈现塔形布设,表现出上下的完全对称性,具体如图1所示,不同辊子之间在受到一定的摩擦作用力以后,会同步产生一定的传动。带材在两个不同的工作辊之间轧制,而第一中间辊可在轧制的过程中实现轴向调整,精准对板形加以控制;支撑辊装置中存在有偏心调整机构的配备,B、C辊能够在轧制过程中有效进行轧机的压下调整、径向辊形调整[3]。F、G辊可负责完成轧制线的标高调整,A、H和D、E辊则可负责轧辊辊径的补偿调整。在轧制过程中,经由专业数学模型的构建,可自动在该模型内依据轧辊直径、钢带宽度情况来精准定位工作辊,以将板厚、板形都控制在正常范围内。

图1 森吉米尔二十辊轧机辊系布置形式

大多数的森吉米尔二十辊轧机为整体式辊箱结构,辊箱呈现出梅花瓣形状,而在该梅花瓣内,分别安装有四个背衬轴承。梅花瓣状的辊箱对于加工精度有着严格的要求,在轧制过程中必须要通过定位精度的控制来将尺寸公差控制在正常的范围内,只有这样,轧辊之间才可保持高度的配合,确保轴系受力的正常传递,达到板厚、板形控制的理想效果。我国的技术发展条件下,其加工水平有限,无法达到辊箱加工精度的标准,使得在长时间的轧制生产中,板带质量无法满足预期要求,先进二十辊轧机更多地依赖的是进口。因为森吉米尔轧机整体牌坊机构本身存在一定的局限性,使得其辊系的自由度也存在一定的限制,轧辊偏心装置的偏心量相对较小,这也就决定了森吉米尔轧机的开口度相对较小。

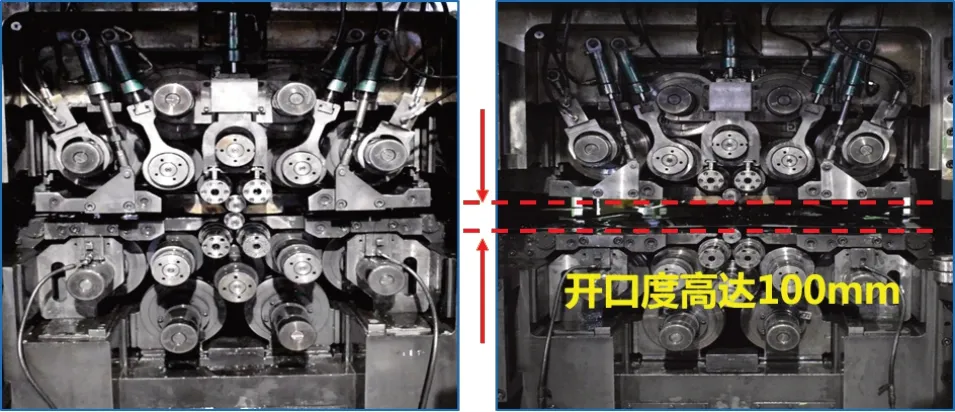

出于原先森吉米尔二十辊轧机结构方面所存在的不足,相关领域的专家逐步提出了凸字形辊箱结构,具体构成如图2,这种结构条件下,完全可实现数控龙门铣的新型加工工艺,来提升加工效率的同时提升加工精度,保障了辊箱加工精度目标的全面实现。此外,这一新型结构下,轧辊在辊箱内完全可以根据自身的需求来进行对应的布置,具有极高的灵活度,可达到自由压下和调节的标准,将辊缝和辊形都控制在正常标准内。

图2 分体式凸字形辊箱

凸字形辊箱的安装、维修都具有极高的便捷性,因为为上下分体结构,再加上其自身的开口度相对较大,使得穿带、换辊操作都十分便捷。因为在这一结构体系下,轴系调整能力大大提升,也就可以保持工作辊辊径的最大允许磨损量可以维持在9~11mm范围内,辊耗大大降低。

(2)侧向间隙消除技术。冷轧过程中,常常存在零部件的受力失效、磨损、轧槽位置变化等情况,这些问题如果得不到及时有效的处理,可能会导致前期已经调节好的辊缝尺寸无法保持,导致产品精度不够。传统的二十辊轧机中,一般是利用修磨垫片的方式来对辊箱和机架间隙加以控制的,且辊箱或者轴承座与机架之间的间隙无法完全消除,使得冷轧钢带的厚度公差难以达到标准,产品存在严重的质量问题。

而在当下的技术发展条件下,一些企业逐步研究出了一种辊箱侧向间隙消除方法,在对应的装置内,配备有液压缸和活塞杆,二者之间有效连接,且液压缸固定于机架位置上,活塞杆抵住箱体,经由对液压缸的科学控制,也就可以将间隙参数控制在正常标准内,消除辊箱与机架前后左右的间隙[4]。在这一技术条件下,轧辊在辊箱内的安装精度显著提升,经由背衬轴承与中间辊的科学配合,冷轧板厚度公差完全可以达到对应的要求。

2.2 表面粗糙度控制技术

(1)工作辊加工方法。冷轧过程中,钢带表面的粗糙度也是产品质量评估的一个重要方面,其粗糙度大小是由工作辊表面粗糙度和表面微观结构所决定的。通常情况下,轧辊表面要经由毛化处理来使得其表面微观凸峰加以全面硬化,而钢带表面的硬度相对偏小。而从理论分析的角度来看,只要冷轧过程中的轧制力足够大,就可以使得轧辊表面微观结构、钢带的表面粗糙度都达到相应的要求。

根据复印原理,如果要有效实现对钢带表面粗糙度的控制,可通过对轧辊表面粗糙度的控制来实现,在冷轧处理以后,工作辊表面微观形态中的很大一部分都会直接复制给钢带表面。在生产领域,如果采用的是480mm辊径冷轧作业时,对于压下率有着严格的标准,只有当压下率达到了70%时,才可能尽可能接近工作辊的表面粗糙度;而如果选用的是70mm辊径的工作辊冷轧,其压下率只需要达到20%,就可以使得其工作辊的粗糙度达到要求。现阶段的生产条件下,冷轧不锈钢工作辊辊径大多保持在50mm~80mm之间,由于到了最终的轧制环节,钢带的厚度异常小,给后续的压下工序实施带来了一定的难度,前几道压下量相对大一些,使得在轧辊表面的部分微观几何结构可正常复制于钢带表面,而从整个生产工作流程来看,冷轧后最终的钢带表面粗糙度却是由最后一道次精控工作辊表面储粗糙度所决定的。因为工作辊表面粗糙度是影响钢带表面粗糙度的关键性因素,因此,在冷轧过程中,为使得冷轧钢带表面的粗糙度有所降低,在轧制过程中需进行磨辊工艺的全面优化,经由对工作辊表面粗糙度的科学控制,使得产品质量得以提升[5]。在当下的技术发展条件下,针对工作辊加工流程,应将其表面粗糙度控制在正常标准内随后开展抛光处理,并在抛光过程中注意抛光压力的科学控制。

(2)轧制油分级净化技术。在冷轧不锈钢的生产环节,轧制油起着不可替代的作用,轧制油表现出良好的极压性和润滑性,这就使得经由在相应的轧制过程中,完全可以在钢带和轧辊表面形成耐压、耐热的润滑膜,大大降低摩擦系数,提高轧制力,使得钢带形状、厚度、平整度和光亮度均能够达到相应的标准。在轧制过程中,为提升轧制油的循环利用次数,大多数的专业设备中都配备有污油反冲洗过滤系统。但在生产过程中,反冲洗过滤系统自身的净油能力十分有限,无法保持油泥分离的良好效果,大量污泥会在此条件下进入到净油箱内,在下一循环工作开展时,这些污泥在滤网上大量堆积,大大缩短了滤网使用寿命。而每次的滤芯更换时的成本投资非常高,可能会导致企业存在巨大的经济损失。

为解决冷轧过程中所出现的这一问题,在当前的市场上逐步出现了轧制油分级净化技术,经由这一技术的科学应用,使得轧制油洁净度得以显著提高。反冲洗过滤系统内存在有多个过滤缸的配置,且在每个过滤缸内都有4层滤网,每层滤网内都包含了很多的滤芯。在轧制工序实施中,污油箱内的油直接进入到了过滤缸内,在长达几个小时的过滤处理后,过滤出来的清洁轧制油直接进入到了净油箱内,借助于高压气体,也就可以对滤芯加以反复冲洗,随后含油污泥陆续进入到了分级沉淀罐内,在强大的沉淀作用下,油泥分离效果相对良好,经由相应的调查,污泥净化率相对较高。

2.3 厚度在线检测实时调控技术

冷轧不锈钢生产过程中,对厚度的调节和控制也极为重要,为保障良好的控制效果,往往要借助于厚度自动控制系统来完成,这一系统的控制过程具有一定的自动化和智能化特点,可在轧制过程中实现动态化监控,使得板厚、板形的调节能力得以增强。在自动厚度控制系统中包含有测厚仪、电气控制装置、矫正厚度偏差的执行机构,在该系统负责进行相应的厚度监测和调节的过程中,测厚仪负责对带材厚度加以连续的监测,且所监测到的数值也可以实时在存储在对应的模块中,与此同时,也可以将偏差信号快速输入到电气控制装置内。在电气控制装置中的对应模块可快速进行偏差信号的进一步处理,随后在得到对应的处理结果后,由指令执行机构来进行对应的厚度控制。

3 结语

当下的冶金行业发展中,轧制工艺的发展迅猛,新型轧制工艺的出现克服了传统工艺所存在的诸多不足,在给生产提供了技术和工艺支持的前提下,也保障了产品生产的质量,给企业创造了巨大的发展潜力。未来随着轧制生产技术的发展,行业将朝着现代化的方向迈进。