SLD钢制模具开裂分析及预防措施

王尊礼

(1.江苏力博士机械有限公司,江苏 淮安 223005;2.淮安市高级职业技术学校 ,江苏 淮安 223005)

SLD模具钢是日本日立模具钢,对应国标Cr12材料,它是一种高耐磨性能的通用冷作模具钢,为高碳、高铬型合金钢,添加了钼、钒元素,因此兼具耐磨、不变形、耐冲击等特性。经真空脱气,二次精炼处理,钢质纯净,有良好的淬火性能,并且淬火变形量小。热处理后有很高的硬度及耐磨性,并具有淬透性腔、尺寸稳定好的特点。球化退火软化处理,切削加工性能良好。一般用作冲压、落料、剪切、冷挤、粉末压制等模具。

1 材料的成分及裂纹宏观分析

取开裂的模具取小块进行光谱分析,化学成分分析结果见表1。

表1 SLD钢制模具钢的化学成分(%)

由此可见,开裂的模具材料成分符合SLD钢的化学成分标准范围,对开裂的模具裂纹进行宏观分析,如图1、图2。

图1 宏观裂纹形貌

图2 开裂的模具

图1为开裂的模具,图2为裂纹的宏观形貌,从裂纹的宏观形貌来分析,裂纹属于淬火时产生的裂纹。

2 模具的要求、流程及热处理工艺

模具淬火后图纸要求为59-62HRC。

模具的工艺流程:下料→粗加工→热处理→精加工。

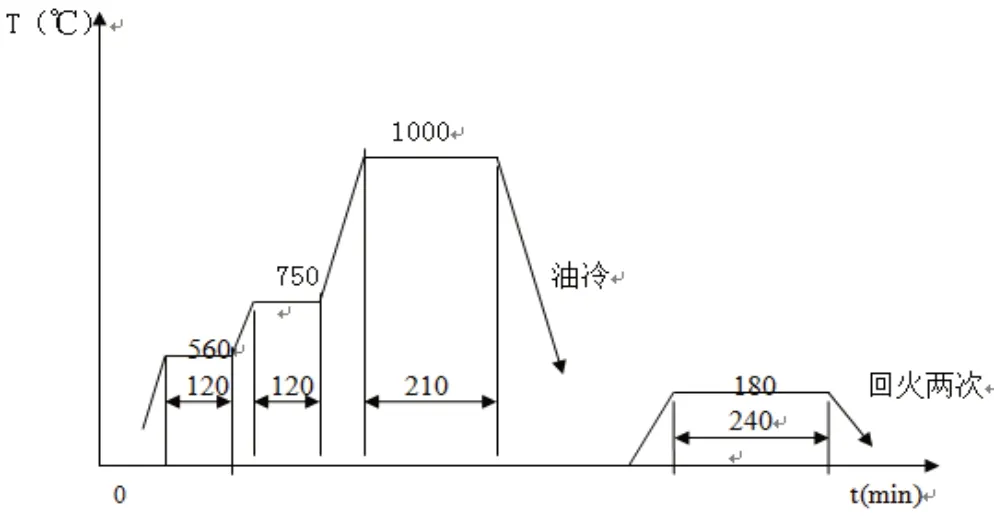

图3为热处理工艺,淬火:真空炉缓慢加热至550℃,保温120min,加热至1020℃保温210 min,在油中冷却。

图3 热处理工艺曲线

回火:180℃保温240 min后出炉空冷,进行两次回火。

3 裂纹原因分析及解决措施

3.1 硬度及金相组织分析

为了查明开裂原因,我们从断裂的工件上取下小部分,做成试块,对试块的硬度和金相组织进行了分析。表2为硬度检测结果。

表2 硬度测量值

从表中看出硬度是合格的,对断裂的进行金相分析,金相组织如图4、图5。

图4 断裂的模具金相组织100X

图5 断裂的模具金相组织 500X

图4、图5分别为100倍和500倍显微镜下的金相组织,金相组织为:马氏体+碳化物+残余奥氏体,可以看到原材料存在严重的带状碳化物。

3.2 开裂原因分析及解决措施

经过金相组织分析,模具中存在的严重带状碳化物导致淬火时模具开裂。众所周知,碳化物与基体热膨胀系数不同,模具在淬火加热和冷却时都会产生热应力和组织应力。当热应力和组织应力形成的合力超过材料的屈服强度时,材料就要产生变形,当合力超过材料的断裂强度时,材料就要发生开裂。为了解决淬火批量断裂的问题,我们进行了分析,提出了以下解决措施:在模具淬火之前增加道等温退火工序,对淬火工艺进行优化改进。

4 热处理工艺改进及效果

4.1 热处理工艺改进

根据上述的原因分析,对热处理工艺进行了试验、改进,图6为改进后的工艺曲线。

图6 改进后的热处理工艺曲线

4.1.1 退火工艺

采用860℃保温180min,随炉降温至730℃保温300min,随炉冷却至500℃出炉空冷。

4.2.2 淬火工艺

真空炉随炉加热至560℃保温120min,升温至750℃保温120min,升温至1000℃保温210min后在油中冷却。

4.3.3 回火工艺

加热至180℃保温240min,出炉空冷,进行两次回火。

4.2 工艺改进效果

对改进后的工艺进行多次小批试验,并且进行了批量生产,目前未发现有模具断裂的现象发生,且硬度符合图纸要求,取其中一件切割分析金相组织,如图7,金相组织合格。

图7 改进工艺后模具金相组织

5 结语

模具断裂的原因主要是原材料存在严重的碳化物偏析以及淬火工艺参数选择不当造成的。采取了等温退火工艺改善碳化物的偏析,采取了淬火工艺的改进等措施解决了模具淬火开裂,批量报废的问题。