一种电动叉车液压系统优化设计的探讨

张河宁 苏丹 冯娇娇等

中图分类号:U292.27+2 文献标识码:A 文章编号:1004-0226(2021)12-0054-04

1前言

随着经济的发展,近几年全球叉车需求量持续增长。当前能源危机持续漫延,世界叉车保有量又在迅速增长,研制节能型叉车已成为中国及世界叉车工业技术开发的新热点,因而研究节能型电动叉车具有巨大的市场价值和现实的社会效益。

电动叉车是叉车的一大种类。电动叉车以电动机为动力,蓄电池为能源,其控制系统由液压元件组成,特点是没有污染、噪音小。

本文主要对液压系统及元件的性能参数进行了分析计算,根据得出的结果对拟开发研制的叉车液压系统元器件进行选型。

2液压系统优化方案

液压系统是电动叉车的重要组成部分,液压系统由工作油泵、单稳分流阀、转向器、限速阀、多路阀、提升油缸、倾斜油缸、横移油缸及管路等附件组成。

液压油由油泵供给,经由多路阀,控制起升、横移、倾角油缸三种执行油缸。液压系统中采用了转向和执行油缸共用一个油泵控制。系统中设置单路稳定分流阀,转向时,液压油泵优先供油给单路稳定分流阀,单路稳定分流阀供给转向器,剩余流量供油给执行油缸。单稳阀可对转向、工作装置共泵供油。在油泵供油量及液压系统负荷变化的情况下,通过单稳阀保证转向器的稳定流量,以满足主机液压转向性能的要求,并将一部分压力油供给多路阀。

传统的电动叉车液压系统流量差异比较大,因此选用两个油泵,主要工作原理是两组液压油泵分别控制转向系统和油缸执行机构。但同时存在着成本高和耗能大两方面问题。

优化后的电动叉车液压系统则采用单路稳定分流,共泵技术。主要有以下优点:简化设计,降低成本;选用负载敏感比例多路阀,可选取不同的流量压力插芯;选用单路稳定分流阀,减少了一个油泵和一个电机组,具有耗能少的优点;倾斜装置设置背压阀;限速阀能控制货叉下降速并起安全作用。

总体来说,优化后的电动叉车结构简单,装配及维修容易,操作方便,提高了电机的可靠性和使用寿命,以及整机的效率和安全性能。

液压系统的设计和组成系统的元件应全面考虑多种因素的影响以满足系统的功能要求,最重要的是首先确定并计算出执行元件的相关参数,确定驱动元件、执行元件和控制元件。

3优化元件介绍

3.1多路阀

多路阀的作用是通过控制不同的换向阀手柄,从而实现举升、下降、倾角、平移等动作。传统的多路阀虽然应用广泛,但存在着原理上的缺陷,主要问题如下:

a.传统多路阀节流调速时,它的流量随负载而变,流量不稳定,不能进行比例控制;

b.操纵手柄力随负载而变与阀芯位移不成正比。

负载敏感比例多路阀用于控制液压执行元件的运动方向和运动速度(无级地,且不取决于负载),可使多个执行元件同时并相互独立地以不同的速度和压力工作,直到流量的总和达到泵的流量为止。

此种比例多路阀是成熟产品,具有以下优点:多路阀体积小,结构紧凑,重量轻;可以附加很多功能;操作方式多样化,可以电控、手动、液控、气控等多样化组合;可以依据执行元件的要求,选取不同的流量;可以承载更高的压力;采用全钢结构,适应环境的温度范围较大。

该多路阀目前在建筑机械、船舶机械、石油机械、桥梁机械、煤炭机械、铁路机械、探矿机械以及特种车辆等诸多行业得到广泛应用。

选用多路阀(图1),用于控制液压执行元件的运动方向和运动速度。多路阀采用插装结构形式,内部有溢流阀和单向阀插件。对于流量比较大的支路,此阀可采用不同流量插芯,来平稳控制不同流量的执行机构;可调节整个液压系统的安全压力,油路压差大也可以分级调节阀芯压力;减少冲击压力来保护各个支路的执行机构。

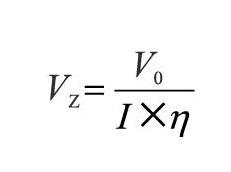

3.2提升回路

为保证系统工作安全,对于垂直工况的液压系统,需采用必要的平衡回路。

传统设计回路图如图2a设计方案一所示。它是通过采用平衡阀或液控单向阀来实现平衡控制,该设计方案能够保证在叉车的工作间歇,货物被长时间可靠地平衡和锁紧在某一位置。但采用平衡阀或液控单向阀的平衡回路都要求液压缸具有进油和出油两条油路,否则货叉无法在货物自重作用下实现下落,而且该设计方案无法调节货物的下落速度,因此不能够满足本设计实例的设计要求。

优选方案图如图2b中的设计方案二所示,它采用的是一种限速阀。首先。单作用液压缸活塞上开设小孔实现差动连接的方式,该流量调节阀可以根据货叉载重的大小自动调节起升液压缸的流量,使该流量不随叉车载重量的变化而变化,货物越重,阀开口越小,反之阀开口越大。其次,正向过油直通,压力损失小,工作平稳。反向过油节流,并通过内部负载反馈系统根据压力及流量的变化自动调节阀芯的开口量,从而实现反向节流稳流的作用。再有,受负载变化影响小,能有效地控制叉车负载下降时的速度值。因此能够保证起升液压缸的流量基本不变,起到压力补偿的作用。限速阀控制货叉下降速,并在高压破裂等意外情况下起安全作用。

3.3单路稳定分流阀

单路穩定分流阀(图3)用于共泵分流系统,除控制转向系统外,并将一部分压力油供给其它液压工作部件。在油泵供油量及液压系统负荷变化的情况下,通过单稳阀保证转向器的稳定流量。以满足主机液压转向性能的要求。该系统优先满足转向系统,同时将其余流量供油给货叉、倾角、平移工况。

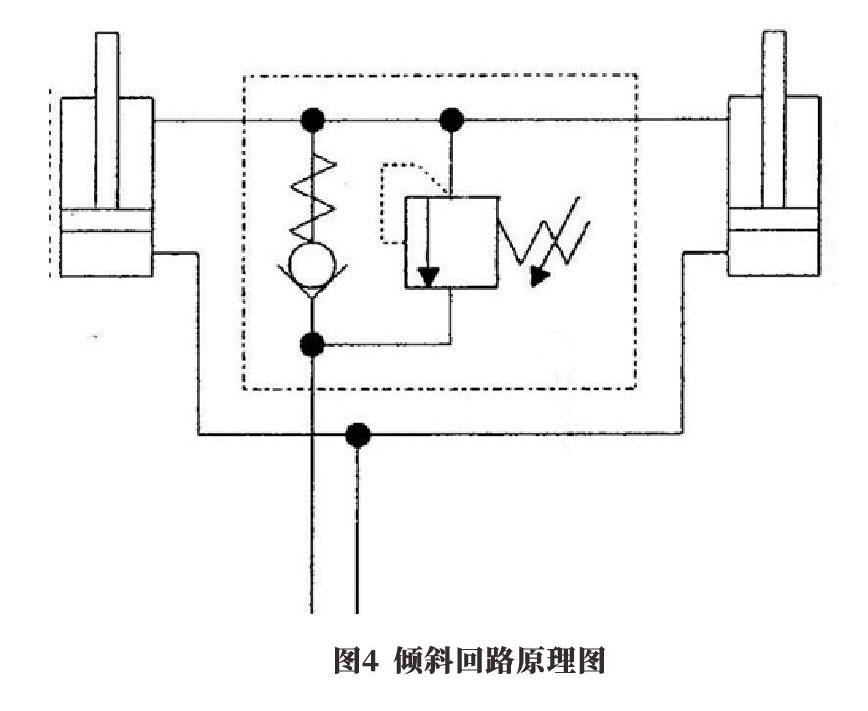

3.4倾斜装置

倾斜装置采用两个并联的液压缸作执行元件,两个液压缸同步动作是通过两个活塞杆同时刚性连接在门架上的机械连接方式来保证的,以防止叉车杆发生变形,更好地驱动叉车门架货又复位或倾斜。为防止货又在复位过程中由于自重超速产生复位等问题,在倾角液压缸回路中设置一个背压阀:一方面,可以保证倾斜液压缸在负值的作用下平稳工作;另一方面,也可以防止气穴现象发生。其原理图如图4所示。倾斜液压缸的换向也可直接采用多路阀或换向阀来实现。

4优化计算分析

4.1起升机构的运动和受力分析

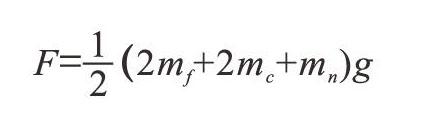

在叉车起升机构中,在液压力推动下,起升油缸顶起滑轮,带动链条,链条牵引又架,使又架升降,从而实现货叉和货物的升降动作。由于滑轮组的作用,货物的升降高度(即叉架、货的升降高度)总是液压缸活塞行程的两倍,升降速度也保持这种关系。叉车起升机构运动简图如图5所示。

货物起升高度h和升降速度v的表达式如下:

h=2S

v=2K

式中,h为货物起升高度,m;S液压缸活塞行程,m;v为货物升降速度,m/s;K为液压缸活塞杆升降速度,m/s。

忽略又架沿内门架运动的阻力、内门架沿外门架运动的阻力,计算单个液压缸活塞起升时所需的顶推力,如下式:式中,%为负载(货物)的质量,kg;m为货又和叉架的质量,kg;m为内门架的质量,kg;g为重力加速度,取9.8m/s。

4.2提升泵的选用

提升泵主要用于提供叉车液压系统中的动力源,其提供的液压油主要用于提升油缸、倾角油缸、移叉油缸等执行元件的正常工作。

4.2.1主泵流量计算

根据泵理论流量计算公式:Q=V×n,其中,Q为理论流量,L/min;V为排量,mL/r;n为转速,r/min。代入数值,容积效率取0.9,该泵实际流量q=Q×0.9。

4.2.2主泵最高工作压力计算

主泵最高工作压力根据如下公式来计算:

P=Q×ΔP/60

4.2.3主泵扭矩计算

驱动扭矩计算公式:

M=1.59×V×ΔP/10

式中,M为驱动扭矩,N·m;ΔP为压差,MPa。

4.3提升油缸选用

提升油缸主要用于举升货叉,实现不同高货物的存取,该系统由两根油缸组成,如图6所示。

已知提升油缸最大推力。拟定使用最高压力值。提升油缸最大推力时缸径最小应为:

式中,D为举升臂油缸缸径,mm;F为2支举升臂油缸最大推力,N;P为举升臂油缸最高工作压力初定值,Pa。

4.4转向系统的选用

叉车主泵提供动力源,通过转向器将压力油输送到转向油缸,从而实现液压转向。通过单稳阀保证转向器的稳定流量,以满足主机液压转向性能的要求。选用分流系统,除控制转向系统外,并将一部分压力油供给其它液压工作部件。

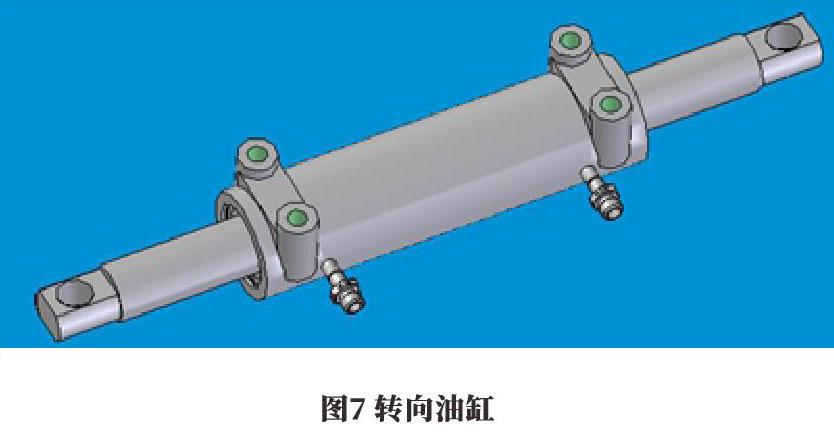

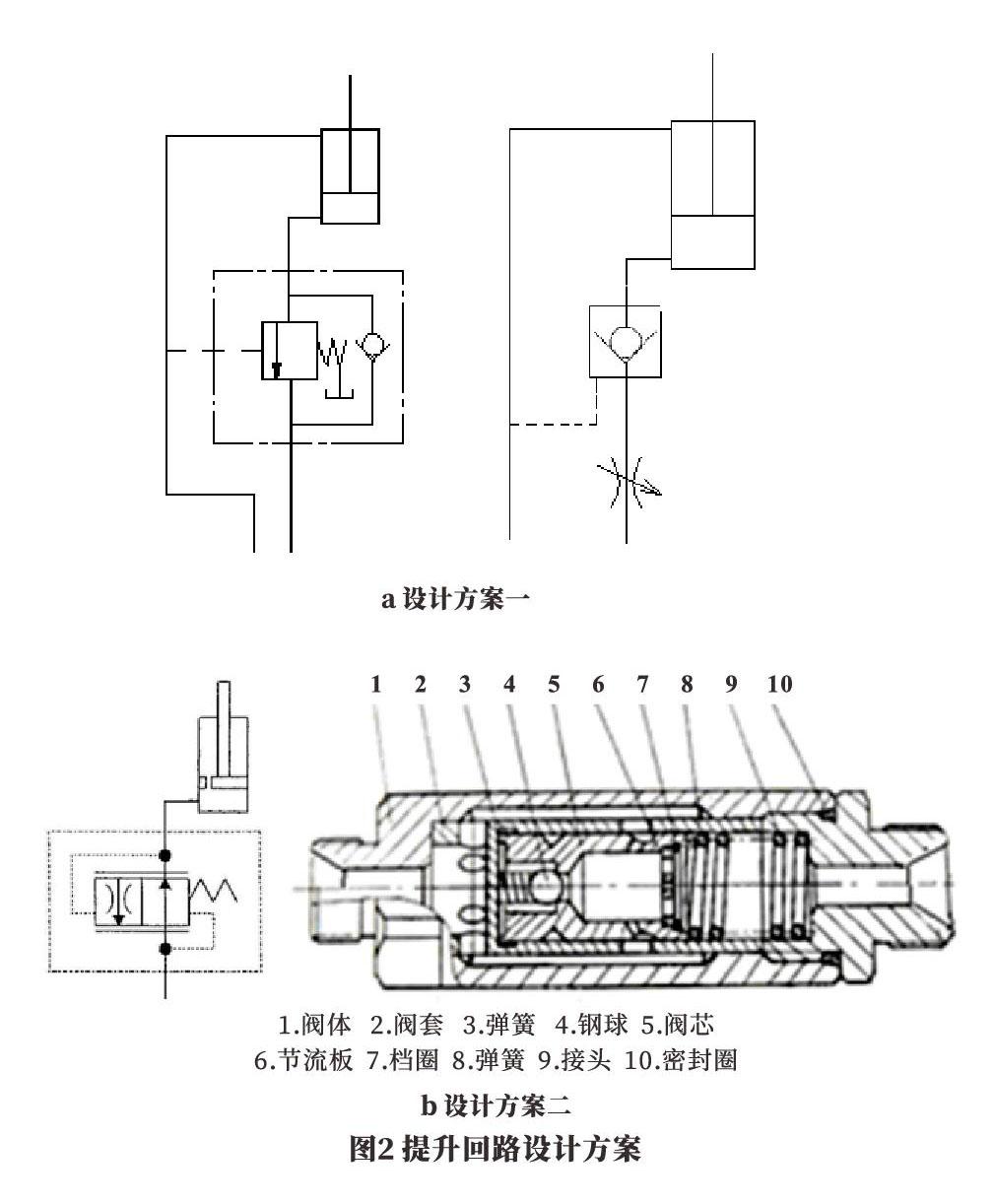

该系统的转向油缸为双活塞杆双作用液压缸(图7)。

在该双活塞杆双作用液压油缸中,最大储油量为油缸完全运行到最端处时油缸中所储油量。液压缸储油量计算公式为:

V=As

式中,V为液压缸储油量,m;A为液压缸的作用面积,m;s为液压缸行程,m。

将已知数据代入公式,根據方向盘转动的圈数计算转向器的排量规格,通常从一端到另一端为3~5圈,则转向器排量为下式:

5结语

优化后的电动叉车液压系统,工作装置为共泵供油,其主要设计点有三个:在油泵供油量及液压系统负荷变化的情况下,通过单稳阀保证转向器的稳定流量,以满足主机液压转向性能的要求,并将一部分压力油供其它执行装置;保证系统工作安全,对于有垂直下落工况的液压系统,应采用必要的平衡回路;简化设计,以提高整机的效率和安全性能。