流化床气化系统中取消煤气柜的应用实践

金管会,常文志,朱立江,薛艳东,胡 奇

(1.中化吉林长山化工有限公司,吉林前郭 131109;2.康乃尔化学工业股份有限公司,吉林吉林 132101)

0 引 言

常压气化工艺广泛应用于煤化工和工业燃气领域,传统的常压气化炉后面均设有煤气柜,其主要目的是:使进入煤气柜的间歇煤气转换成连续的、出口流量稳定的工艺气,同时平衡煤气压力、确保增压风机入口压力平稳、煤气组分尽可能均匀、氧含量稳定在指标范围内等。但如今的流化床气化工艺已发生了巨大的变化,不仅其生产规模很大,而且其自动化水平高,系统运行更稳定、安全可靠。

据统计,国内现有流化床气化炉数十台,运行状况良好,其气化系统中均配置了煤气柜,但煤气柜实际运行中均存在不少问题。因此,取消煤气柜的工艺受到广泛关注,同时也存在一些疑虑:取消煤气柜后,气体缓冲问题怎么解决?后部工艺系统紧急停车情况下该怎么处理?等等。

某公司气化装置采用流化床气化工艺,于2015年实施了取消煤气柜的技术改造,5a多来的实际运行情况表明,此举可行且效果良好,气化装置综合经济效益大幅提高。取消煤气柜技改的核心在于,据流化床气化工艺的特点,如何采取必要的技改措施来承担煤气柜的任务,详细设计过程中如何解决后续煤气系统的保压和缓冲等问题。以下结合取消煤气柜的成功案例,就煤气柜设计规范有关要求及使用中需解决的问题等作一介绍,希望能为业内提供一些参考。

1 某公司煤气柜实际运行中存在的问题

该公司原有3台流化床气化炉,总制气能力为60000m3/h,并设置有效容积为10000m3的湿式螺旋煤气柜1台(直径为26.6m,有效高度为18m),煤气柜操作压力2.3~3.7kPa。自建成投产之日起至实施取消煤气柜技改项目时止,该煤气柜运行了7a,存在带“病”运行情况,主要问题如下。

1.1 煤气柜设计和设备本身存在问题

(1)按照《工业企业湿式气柜技术规范》(GB/T51094—2015)的要求,煤气柜活动节升降速度应为0.9~1.2m/min。该公司煤气柜总容积为10000m3,即1min缓冲气量约550m3,而按实际产气量计算煤气柜活动节升降速度超过2m/min。可见,其煤气柜容积与实际生产负荷不匹配,由于煤气柜容积不足,活动节升降速度过快,超过了规范中的要求。按GB/T51094—2015要求进行推算,需再增加1台10000m3的煤气柜。

(2)气柜钟罩和中节本身不仅重量大,而且其直径也很大,此种情况下气柜活动节在升降的过程中非常容易出现导轨跑偏或卡阻的问题。

(3)煤气柜经多年使用后,煤气中较多的腐蚀性介质导致煤气柜内壁、水槽严重腐蚀,煤气柜筒体变形,经常发生升降轨道卡阻等故障,为保证系统运行,一般采取限制煤气柜高度的办法,在这种情况下,煤气柜实际使用容积甚至不足5000m3,缓冲容量大幅减少,无法满足缓冲空间要求及使用要求,如继续维持运行则存在重大安全风险,且会增加很多运行维护费用。

1.2 煤气柜的缓冲效果受外部条件限制

正常情况下,应控制煤气柜实际容积在有效容积的50% ~85%运行,由此该公司煤气柜缓冲时间大大缩短,实际操作中无法保证突发事故处理的时间。另外,当遇到大风、暴雨天气时,该煤气柜的高度不宜维持在高限位置运行,否则易造成煤气柜倾斜,进而出现导轮错位、卡阻、脱轨等现象。简言之,煤气柜在发挥缓冲作用的过程中经常会受到外部条件的制约,故不提倡以煤气柜作为煤气缓冲的主要设施。

1.3 煤气柜运行压力偏低

因煤气柜操作压力的限制,迫使煤气增压风机降低进口压力操作(满负荷时只有1.8kPa),而由于煤气增压风机入口压力低,其入口压力停机联锁值不得不由原设计的1.2kPa调整为0.6 kPa,如此一来不仅增加了能耗,而且威胁着整个生产系统的安全、稳定运行,此问题若长期存在,将会直接影响全系统的提产增效。

常压气化工艺对煤气柜的运行压力是有严格要求的,生产中一般控制在不大于4kPa,这就给常压气化工艺带来了局限性;而且,达到一定产能规模的煤气柜在安全管理中被列为重大危险源,存在较大的安全风险。

1.4 煤气柜的安全放空

有人认为,当后续系统突然少用或停用煤气时,会造成煤气柜压力快速上升,直至煤气柜进出口管道上的自动放散阀打开将煤气排放出去,从而可防止煤气柜的超压事故。但分析国内多起煤气柜顶翻事故案例发现,煤气柜进出口的自动放散阀存在不可靠性,其理由为:常压煤气系统配置的放空阀口径较大,导致阀门开关不灵敏;再者,煤气会夹带湿度较大的粉尘,运行中易在阀门处结垢,导致放空阀出现卡涩。因此,生产中不仅要严格控制气化系统产出的煤气量,而且还要依靠煤气柜出入口煤气管道上设有的自动放散器、气化炉超压停车联锁等措施保证煤气柜的安全放空,这是目前能够保证煤气柜不超压、安全稳定运行最有效的方法。

1.5 其他方面的问题

我们看到,煤气增压风机至煤气压缩机入口之间的设备(常压脱硫塔)、管道等储存气量只有1000m3,实际生产中此存气量完全可满足系统工艺调节所需;由此推断,如果取消气化炉至净化系统煤气增压风机入口之间的10000m3湿式螺旋煤气柜,仅凭借气化炉至煤气增压风机入口之间的设备、管道缓冲气量2300m3,同样可以满足系统工艺调节所需。还有,我们在梳理问题中发现,煤气柜活动节升降速度的限制对后部输送煤气量的影响最大。比如:当缓冲气量为2300m3时,其缓冲时间为2min多一点;煤气增压风机至煤气压缩机入口储气量按1000m3计算,其缓冲时间不足1min;而按煤气柜允许升降速度匹配气量(约550m3)计算,其缓冲时间不超过0.5min,在这种情况下,只要是3台流化床气化炉停车,其后部煤气增压风机和煤气压缩机也应立即停车或迅速把煤气压缩机出口的煤气经冷却后返回至入口管道打循环。

2 取消煤气柜后系统工艺流程及运行状况

综合分析认为,煤气柜已成为该公司生产系统安全、稳定运行的较大“瓶颈”问题。于是,2015年该公司与天津某设计院共同拟定了取消煤气柜的具体技改方案,并于当年实施、当年10月15日投运。5a多来的运行实践表明,取消煤气柜后,可能存在的各种风险完全可控,各项工艺指标达到预期要求。

2.1 取消煤气柜后系统工艺流程及其特点

取消煤气柜后系统工艺流程如图1。其工艺特点是,气化岛产出的煤气经过废锅、除尘、洗涤降温后直接输送至净化系统。为保证煤气增压风机入口压力的稳定,在煤气增压风机出入口管道上增设回流调节装置(微调阀)——将原有的风机回流阀(DN350)以及低压缓冲罐出口管道上新配置事故处理两位阀(DN200)安装至煤气增压风机入口管道上,以替代煤气柜起缓冲的作用。当遇到紧急情况时,随时可启用回流调节装置(微调阀);同时,以新增净化系统进口管道上设置的自动放散器、安全阀、自动放空调节阀、煤气压缩机后部低压缓冲罐等作为调节工具,可确保系统的安全、稳定运行。简言之,在开停车阶段或生产系统运行出现异常的情况下,煤气增压风机更易调控。

图1 取消煤气柜后系统工艺流程简图

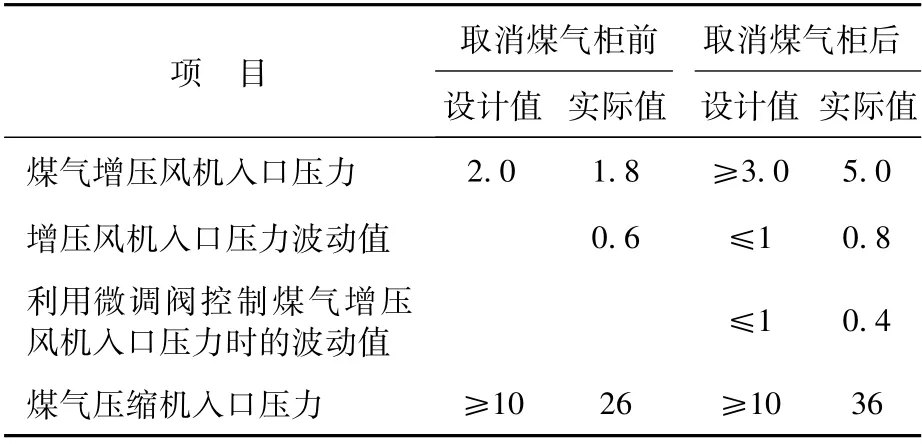

2.2 取消煤气柜前后典型工艺数据的对比(表1)

表1 取消煤气柜前后典型工艺数据对比kPa

由表1可看到,取消煤气柜后,生产系统各工序压力均有很大改善:煤气增压风机入口压力提高至5.0kPa,既可保证煤气增压风机的压缩比,又为增产创造了条件;煤气增压风机入口压力波动虽较改造前略有增大,但仅增加了0.2 kPa,不会对生产造成明显影响;利用微调阀控制增压风机入口压力时的波动值仅有0.4kPa,波动值非常低(当微调阀设置为“自动”时,煤气增压风机入口压力波动值最小);煤气压缩机入口压力由26kPa提高至36kPa,提高了10kPa,从而有利于全系统的提产增效。总之,从气体缓冲效果来看,对于流化床气化工艺,无论采用煤气柜还是取消煤气柜,均可满足工艺要求。

3 节能扩产改造方案中煤气柜设置与否的权衡

2017年,据企业发展需要,该公司拟实施节能扩产改造,改造方案需重点解决的问题有:①流化床气化炉在其外壳直径不变的前提下,需增加炉内的有效容积(原砌耐火砖,改为捣固料浇筑层);②更深入探讨在无煤气柜情况下其生产过程中的利弊问题;③提高气化炉操作压力过程中的具体措施;④3台流化床气化炉总产气量由原设计的60000m3/h增至120000 m3/h之设计方面的问题;⑤新增高架火炬总图布置问题。由于节能扩产改造是在原有工艺基础上进行优化的,因此又涉及到“新、老规范”衔接的问题。以下重点对煤气柜设计方面的问题进行探讨,以权衡煤气柜设置与否的利弊。

(1)煤气柜设计容积的确定。按照GB/T 51094—2015之6.1.2的规定,在合成氨等煤化工行业可将20min的最大用气量确定为煤气柜总容积。据流化床气化炉工艺操作弹性大的特点,该公司将原有的3台气化炉分批实施改造,3台气化炉综合优化后总产气量最终可达120000m3/h,按此流量,应新配置1台40000m3的煤气柜,或该公司可恢复使用原10000m3的煤气柜,同时再建1台30000m3的煤气柜,这样才能满足设计规范要求。

(2)新建煤气柜的有关问题。依据GB/T 51094—2015,建设1台40000m3的煤气柜,可以确定其基本参数为:有效容积40000m3,塔节3节、总高26.6m,水槽直径43.5m。按煤气柜柜位的活动节最大升降速度推算,进入煤气柜的最大气量应不超过2000m3/min,如煤气柜柜位控制在75% (取值范围应在60%→85%)左右时,剩余操作空间内可储存的煤气量约为10000m3,折算缓冲时间为6min。由此可见,实际操作中能否借助煤气柜备用缓冲空间来应对突发事故尚存在疑问。此外,新建1台40000m3煤气柜,占地面积在10000m2以上,这对于一个老厂区而言,重新布置总图,也是非常棘手的问题,甚至成为能否节能扩产改造的瓶颈。

据上述煤气柜设计方面的问题探讨及利弊分析,借鉴之前取消煤气柜后系统成功运行的经验,该企业最终与设计单位人员达成了共识,本次节能扩产改造按无煤气柜工艺方案进行设计。

4 节能扩产改造后系统工艺特点

节能扩产改造后系统工艺流程框图如图2。可以看到,改造后的工艺流程中取消了煤气柜,原除尘洗涤系统改为了布袋除尘器,取消了煤气增压风机,新开发的自动放散器替代了传统水封。节能扩产改造后系统的工艺特点及优势如下。

图2 节能扩产改造后系统工艺流程框图

(1)气化炉可提压至50~80kPa操作。其目的是提高气化炉生产强度,提高产气量,为不再设置煤气柜和煤气增压风机创造条件;同时,在未提高设备压力等级的情况下,缩短工艺流程、减少工艺设备,提升系统的本质安全水平。

(2)增加气化炉的有效容积。将原气化炉内500mm厚的耐火砖和保温层改为400mm厚的捣固层,这样一来,不仅可以节省投资、简化施工,而且可以提升气化炉的生产能力。

(3)提高煤气除尘效率。将原除尘洗涤系统改为布袋除尘器,由此可极大地提高煤气除尘效率,基本上解决湿煤灰污染环境的问题。

(4)增设新型自动放散器替代水封。气化炉提压后,增设新开发的自动放散器替代插入式水封,不仅能够保障系统的安全、稳定运行,而且能较好地解决以往水封被冲开后大量煤气逃逸的问题,由此可避免煤气着火、爆炸、人员中毒等安全环保事故的发生。

5 综合经济效益

通过取消煤气柜的优化技改,不仅可增加生产系统运行的稳定性,而且能产生良好的经济效益。有关分析如下。

(1)节约投资及运行维护费用。本次节能扩产改造设计中,取消了煤气柜和煤气增压风机以及其配套的附属设备,由此可节省一次性投资约2000万元;气化系统和净化系统均缩短了工艺流程,从而可节约大量的运行费用和管理费用;可以减少操作人员的配置,由此节省了人力成本;在安全管理上,取消了一个重大危险源,使运行管理更加安全。

(2)节约大量土地。按传统设计,煤气柜、煤气增压风机、高架放空火炬等新设备的增设及安装均需要征地和设备投资;特别是设计初期,因厂内实在解决不了安装高架火炬的占地,当时的方案被迫将放空火炬设在离厂区几公里远的地方,这种方案不仅新征地非常困难,而且仅远距离设置放空火炬一项预测投资就要1800万元。

(3)废热锅炉副产高品位蒸汽以利节电。过去废热锅炉副产蒸汽压力一般在1.3MPa以下,大部分蒸汽气化系统自产自用,能源利用率很低。本次技改将副产蒸汽(50t/h)压力等级提高至4.0MPa、温度提高至450℃,用于驱动原料气压缩机以减少其电耗,之后从原料气压缩机抽出0.5MPa、240℃的乏汽送回气化炉作为气化剂使用,副产高品位蒸汽得到梯级利用,经测算每年可为企业增效约2000万元。

(4)产气量的增加为达产扩能奠定了坚实的基础。在少量投入的情况下,单台流化床气化炉原设计产气量20000m3/h(实际可达25000 m3/h)的炉型经过综合性技改后,实际生产中单台气化炉产气量基本上达到40000m3/h的设计目标,为最终产品达产扩能奠定了坚实的基础。

6 结束语

无煤气柜工艺在常压流化床气化系统中的成功应用,不仅缩短了系统工艺流程,而且节省了大量的投资及运行管理费用,同时提升了系统的安全水平。特别是上述企业的节能扩产改造项目中,在不设置煤气柜情况下具体工艺处置问题上提出了独特的建议,期望这些经验能够为新建、改建、扩建项目常压流化床气化和固定床纯氧连续气化工艺设计方面起到一定的借鉴与示范作用。