乙二醇装置配套工程之变换系统综合技改总结

张亚茹,郭振华

(河南能源化工集团安化公司,河南安阳 455133)

0 引 言

安阳化学工业集团有限责任公司(简称安化公司)隶属于河南能源化工集团,其200kt/a煤制乙二醇装置外围配套工程之变换系统的主要任务是将常压脱硫、压缩加压后的水煤气通过变换反应将CO转化为H2,以满足乙二醇合成系统所需合成气的氢碳比要求,同时将水煤气中的O2脱除以及将有机硫转化成无机硫,并在变脱系统将大部分的无机硫吸收,便于后续PSA系统脱除剩余的硫化物。乙二醇装置外围配套工程之工艺流程为:固定床气化炉→气柜→一级电除尘→罗茨鼓风机→常脱(常压脱硫)系统→二级电除尘→水煤气压缩→变换系统→变脱系统→PSA一段脱除CO2(PSA-CO2)→精脱硫→PSA二段提纯CO(PSA-CO)→PSA三段提纯H2(PSA-H2)→乙二醇装置。

安化公司乙二醇装置于2012年10月投产,2015年7月开始组织四机生产(即4台水煤气压缩机运行,下同),装置负荷顺利提升至约92%,乙二醇产量达到560t/d左右。随着乙二醇装置负荷的不断提升,变换系统气量逐渐增大,出现了变换系统阻力增大、变换系统出口总硫含量上涨、变脱塔入口气温度高、变脱塔填料软化变形、变脱塔阻力增大、变换系统部分管线腐蚀泄漏等问题,严重影响着乙二醇装置的安、稳、长、满、优运行。针对一系列生产难题,安化公司决定对变换系统实施综合技改,最终通过不断的技术攻关有效解决了上述问题,变换系统的效能得以提升,并于2020年2月乙二醇装置冲刺至102.14%的负荷目标,乙二醇最高日产达620.41t,创历史新高。以下对变换系统实施的综合技改及有关情况作一介绍。

1 变换系统工艺流程及主要设备

1.1 变换系统工艺流程

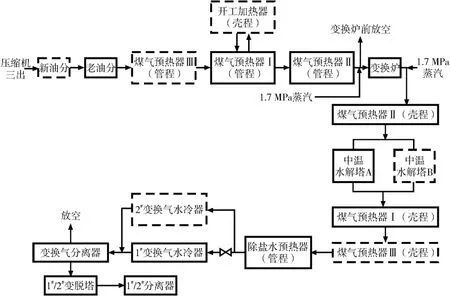

变换系统工艺流程简图见图1(虚线部分为技改后增加的内容)。水煤气压缩机三段出口来的水煤气(温度≤40℃,压力≤1.1MPa)进入油过滤器,脱除水煤气中的油污后依次经煤气预热器Ⅲ(管程)、煤气预热器Ⅰ(管程)与壳程来自中温水解塔的变换气换热提温至约185℃,再进入煤气预热器Ⅱ(管程)与壳程来自变换炉的变换气换热提温至约240℃,然后通过蒸汽三通与1.7MPa、330℃的蒸汽充分混合后经电动阀进入变换炉;一定温度(240~320℃)的水煤气在变换催化剂的作用下进行除氧及变换反应,变换反应放出的热量通过预热除盐水予以回收;出变换炉的变换气(有30~50℃的温升)经煤气预热器Ⅱ(壳程)与水煤气换热降温后,进入中温水解塔(180~230℃)水解,之后依次进入煤气预热器Ⅰ(壳程)、煤气预热器Ⅲ(壳程)与水煤气换热降温至约144℃,再经除盐水预热器(管程)、变换气水冷器换热降温至约40℃后进入变换气分离器,分离出的变换气送变换气脱硫系统,分离出的冷凝液送污水处理系统。

图1 变换系统工艺流程简图

1.2 变换系统主要设备

(1)变换炉(1台)。变换炉为立式设备,尺寸为ϕ3800mm×26mm×14946mm,材质为15CrMoR;内装催化剂分为3层,装填高度分别为1.41m、2.00m、1.99m,另装填有保护剂16m3,催化剂装填量共计43m3,催化剂层上、下分别装填有ϕ25mm和ϕ50mm的耐火球。

(2)中温水解塔(1台)。中温水解塔为立式设备,尺寸为ϕ3000mm×20mm×13140 mm,材质为15CrMoR;内装填催化剂35m3,催化剂层上、下分别装填有ϕ25mm和ϕ50mm的耐火球。

(3)煤气预热器Ⅰ(1台)。煤气预热器Ⅰ为立式设备,尺寸为ϕ1300mm×10mm×4116 mm,材质为06Cr18Ni11Ti,换热面积为88.7m2;工艺介质为煤气(管程)/变换气(壳程)。

(4)煤气预热器Ⅱ(1台)。煤气预热器Ⅱ为卧式设备,尺寸为ϕ1400mm×12mm×6840 mm,材质为06Cr18Ni11Ti,换热面积为312m2;工艺介质为煤气(管程)/变换气(壳程)。

(5)1#变换气水冷器(1台)。1#变换气水冷器为卧式设备,尺寸为ϕ1340mm×10mm×6699mm,材质为06Cr18Ni11Ti,换热面积为485.64m2;工艺介质为变换气(管程)/循环冷却水(壳程)。

(6)变脱塔(2台)。变脱塔为立式设备,尺寸为ϕ3600mm×22mm×44716mm,材质为Q345R;变脱塔内装填ϕ76mm×76mm鲍尔环填料242.4m3、ϕ50mm×50mm鲍尔环填料8.1m3;工艺介质为变换气和栲胶液。

(7)油分离过滤器(1台)。油分离过滤器为立式设备,尺寸为ϕ3600mm×18mm×7910 mm,材质为06Cr18Ni11Ti。

2 变换系统运行中存在的主要问题

乙二醇装置外围配套系统四机运行时,入变换系统工艺气压力约1.0MPa、温度≤40℃,气量约82000~84000m3/h(干基),入变换系统气体组分全分析数据大致为CO26.78%、O20.29%、N28.25%、CH41.03%、CO32.73%、H250.91%、H2S149.20mg/m3、COS≤105.34 mg/m3。在乙二醇装置负荷提升至92%时,变换系统出现了如下问题:系统阻力涨至1.050 MPa,变换炉入口蒸汽量增至3.9t/h,变换系统出口总硫含量上涨至18mg/m3(控制指标≤17.5mg/m3),变脱塔入口气温度高达50℃(操作指标38~42℃),变脱塔阻力增加1kPa;停车检修期间发现变脱塔填料存在变形。为保证乙二醇装置的高负荷、长周期运行,必须对变换系统实施改造。

3 原因分析及技改方案

3.1 变换系统阻力增大问题

3.1.1 原因分析

水煤气压缩机三段出口水煤气夹带有大量油水进入变换系统内,首先经油分离过滤器,通过1次/h的频次排放油分离过滤器内的油水。随着变换系统负荷的不断提升,由于油分离过滤器过滤能力未增加,油水不能及时排出,导致油分离过滤器阻力增大,其内件——过滤网每年均需进行更换;油水随水煤气进入变换系统,工艺气气质差,油水附着于变换系统管线、弯头、阀门及变换催化剂床层等处,造成变换系统阻力增大,系统运行状况恶化。另外,由于设计方面的原因,油分离过滤器入口管线(DN500)进口阀设计为自调阀加前后切断阀,实际生产中多次发生自调阀误动作甚至误关闭的情况,严重威胁系统的安全生产。

3.1.2 技改方案

(1)在水煤气压缩机三段出口总管上原油分离过滤器(老油分)前增加1台油水分离器(新油分,尺寸ϕ1200mm×10mm×4300 mm),与原油分离过滤器串联运行,使水煤气中的油水先经油水分离器分离掉一部分,再进入油分离过滤器进行分离,以缓解油分离过滤器的过滤压力,减少水煤气中的油水带入后系统。

(2)在油分离过滤器入口管线自调阀及前后切断阀处增设一DN450副线,正常生产中DN450副线阀全开,以保证系统的安全运行。

3.2 变换系统出口总硫上涨问题

3.2.1 原因分析

随着乙二醇装置负荷的提升,变换系统内气体流速加快,而原中温水解塔未进行相应的扩能改造,致使其吸收H2S的能力下降,在乙二醇装置负荷冲刺至92%时,中温水解塔入口气温度高达249℃左右(设计温度≤250℃),高于180~230℃的常规操作温度,已接近设计指标上限。生产中,调整中温水解塔入口气温度主要采取如下手段:一是实施副线调节,即将由煤气预热器Ⅰ出来的温度为180℃的水煤气,不经过变换炉和煤气预热器Ⅱ而直接进入中温水解塔,但如此一来会出现副线开度过小起不到降温效果、副线开度过大中温水解塔入口气总硫含量过高甚至超标(工艺指标要求中温水解塔入口气H2S含量100~300mg/m3、COS含量≤150mg/m3)的问题;二是开变换炉出口1.7MPa蒸汽调节(中温水解转化有机硫时需少量蒸汽),但蒸汽阀开度稍大会造成中温水解系统阻力增大,同时中温水解催化剂长期在高温下操作衰老过快,影响水解效果,另外,此处添加蒸汽还可能存在设备腐蚀的风险,但不开变换炉出口蒸汽进行调节中温水解塔出口总硫指标又无法保证。简言之,变换系统出口总硫上涨的问题制约着乙二醇装置负荷的提升。

3.2.2 技改方案

为降低中温水解塔的阻力,增强其对COS的水解能力,保证变脱塔出口总硫指标合格,在煤气预热器Ⅱ(壳程)管线出口增设中温水解塔B(中温水解塔B为立式设备,尺寸ϕ3000 mm×20mm×13230m,材质为15CrMoR,容积为74.3m3,内装催化剂35m3、ϕ50mm耐火球1.4m3、ϕ25mm耐火球2.8m3),并配套增设导淋、取样点、入口自调阀及副线、出口阀等,与中温水解塔A并联运行,并引各温度点入DCS监控。

3.3 变脱塔入口气温度高带来的系列问题

3.3.1 原因分析

由前述可知,由于中温水解温度过高,使后系统热负荷过大,随着系统负荷的不断提升,变脱塔入口气温度高达50℃,高于38~42℃的常规操作控制指标,导致填料(鲍尔环)软化,检修时发现填料存在变形情况;另外,脱硫溶液温度偏高,溶液再生效果变差,变脱溶液在再生槽中形成的硫泡沫量减少,硫回收量减少,导致未在再生槽中完全析出的硫在变脱塔内析出并粘附在填料上,造成变脱塔阻力上涨;同时,由于出变换系统气体温度过高,还造成PSA-CO2脱除CO2效果越来越差,影响CO产品气的纯度。

3.3.2 技改方案

(1)在变换炉入口煤气预热器Ⅰ前、油分离过滤器后串联1台煤气预热器Ⅲ (尺寸为ϕ1400mm×12mm×6840mm,换热面积为312m2),以更好地利用中温水解热量来提高变换炉入口气温度,以减轻后系统的热负荷,降低变脱塔入口气的温度。

(2)增设2#变换气水冷器(尺寸ϕ1200 mm×12mm×8939mm),并配套增加去1#变换气水冷器蝶阀(DN500)1个,即在除盐水预热器出口气相管线上增开2#变换气水冷器入口管线,1#、2#变换气水冷器并联运行,利用新增蝶阀的开度控制1#、2#变换气水冷器的过气量,以降低变脱塔入口气的温度,减少变脱塔脱硫溶液副盐生成,同时降低变脱塔阻力及填料变形风险,保证系统的安全稳定运行。

3.4 变换系统管线等腐蚀泄漏问题

3.4.1 原因分析

乙二醇装置自2012年10月投运以来,上游变换系统出现过2次管线弯头焊缝裂纹及砂眼而致泄漏的问题:第1次为2018年9月16日,除盐水预热器出口弯头管壁焊缝及热影响区逐渐出现应力腐蚀裂纹,弯头减薄,气体泄漏,系统被迫停车;第2次为2020年2月,除盐水预热器气相出口去1#变换气水冷器碳钢阀门(DN500)出现多处砂眼,多次进行堵漏,危及系统的安全运行。经对系统运行情况、堵漏情况和漏点部位的全面分析,认为有如下原因:油水分离器至变换炉的水煤气温度由约40℃逐渐升至240℃以上,温度逐渐升高的过程中气相中的饱和水以气态形式存在,故H2S在气相状态下存在,因而变换炉前一般不易发生设备腐蚀,但变换炉出口至变换气分离器的变换气温度由约290℃逐渐降至约40℃,随着气体温度的降低,未反应完的蒸汽会冷凝而产生大量冷凝水,因气体流速较快,气体将会夹带液态水,而气体中含有H2S(含量约200mg/m3),H2S的存在会使冷凝液呈酸性,原设计管线材质为15CrMo,耐腐蚀能力有限,从而导致变换炉出口至变换气分离器入口间管线、弯头、设备及阀门处发生腐蚀泄漏,进而引起系统波动。

3.4.2 技改方案/应对措施

(1)利用每年停车机会对变换系统管线及设备进行检测,针对减薄部位组织进行处理。

(2)将煤气预热器Ⅲ(壳程)出口管线、进出副线、配套导淋及放空管线材质由碳钢变更为304不锈钢,在不锈钢与碳钢焊接时,因碳钢与不锈钢的膨胀系数不同,焊后冷却时易在焊接过渡区产生应力而易出现裂纹,故对焊接质量提出严格要求,并督促施工方按照施工方案保质保量完成焊接碰头及试压试漏。

(3)对于存在的漏点,制定应急预案,加强巡检,准备胶管接氮气备用,确保漏点在可控状态。

(4)利用停车机会将除盐水预热器气相出口去1#变换气水冷器DN500碳钢阀门更换为不锈钢阀门。

4 技改后变换系统的运行情况

上述技改措施落实后,并通过摸索逐渐固化操作和相关工艺指标控制,变换系统运行状况明显改善(技改前后变换系统主要工艺运行数据的对比见表1),具体体现在以下方面。

表1 技改前后变换系统主要工艺运行数据的对比

(1)同等负荷情况下,水煤气压缩机三段出口压力由1.050MPa降至0.995MPa,降低了55kPa;同时,油分离过滤器至变换炉入口阻力由63kPa降至35kPa,降低了28kPa,相应地变换炉阻力也由30kPa降至28kPa,降低了2kPa;变换系统阻力由0.274MPa降至0.183 MPa,降低了91kPa。

(2)增设1台中温水解塔B实现2台中温水解塔(A/B)并联运行后,中温水解塔对COS的水解能力得到增强,中温水解塔阻力由35kPa降至16kPa,降低了19kPa,变换系统出口气总硫也由18mg/m3降至3.59mg/m3。

(3)增设煤气预热器Ⅲ后,中温水解热量得到更好地利用,变换炉入口气温度降低3℃,变换炉蒸汽投加量由3.9t/h降至3.3t/h,减少了0.6t/h。

(4)增设2#变换气水冷器与1#变换气水冷器并联运行,以及配套增加去1#变换气水冷器DN500蝶阀后,变脱塔阻力由9kPa降至8kPa,降低了1kPa;中温水解塔入口气温度由251℃降至233℃,降低了18℃;变脱塔入口气温度由50℃降至40℃,降低了10℃。

(5)增加油水分离器与原油分离过滤器串联及增设油分离过滤器入口自调阀副线后,油分离过滤器负荷得到有效降低,油分离过滤器阻力由10kPa降至5kPa,降低了5kPa,水煤气质量得到提高,对后系统催化剂起到了很好地保护作用。

变换系统除上述工艺运行数据得到优化外,停车检修时,检查变脱塔填料未发现有变形情况,变脱塔填料由每年更换1次延长至每3年更换1次;易腐蚀减薄部位材质更新后,设备腐蚀风险明显降低。总体而言,制约乙二醇装置高负荷运行的变换系统瓶颈问题得到有效解决,技改达到了预期的目标。

5 经济效益分析

(1)技改后,变换炉蒸汽投加量减少0.6t/h,按蒸汽价格115元/t(不含税)、年运行330d计算,全年节约的蒸汽费用为0.6×24×330×115÷10000=54.65万元;蒸汽使用量减少后,废水排放也相应减少,按污水处理费用22元/t(不含税)、年运行330d计算,全年减少的污水处理费用为0.6×24×330×22÷10000=10.45万元。

(2)技改后,除盐水用量由改造前55t/h降至47t/h,按除盐水价格6元/t(不含税)、年运行330d计算,全年减少的除盐水费用为(55-47)×24×330×6÷10000=38.02万元。

(3)技改后,变换系统阻力降低,相应提高了水煤气压缩机的综合做功能力,水煤气压缩机电耗明显下降;工艺气的清洁度得到提高,变换催化剂及中温水解催化剂的使用寿命得到延长,同时变脱塔阻力的降低使得变脱塔填料的使用寿命也得以延长;减少了变换系统设备腐蚀的风险,保证了乙二醇装置的安全、稳定运行。变换系统在这些方面的改善虽未进行详细的效益核算,但估计其带来的降本增效等直接或间接经济效益也是比较可观的。

6 结 语

安化公司针对煤制乙二醇装置负荷提升中外围配套工程之变换系统出现的系统阻力增大、变换炉投加蒸汽量增加、变换系统出口总硫上涨,以及变脱塔入口气温度高带来的变脱塔填料软化变形、阻力增加等制约乙二醇装置高负荷运行的瓶颈问题,通过对变换系统实施一系列的综合技改,问题均得到有效解决,变换系统运行状况有效改善、效能明显提升,乙二醇装置实现了满负荷甚至102.14%负荷的运行目标,整套装置取得了不错的降本增效成果。