高塔造粒生产全水溶硝基复合肥的技术研究与实践

杨 炎,彭卉丰,梁 勇,何相阳,熊海峰

(湖北三宁化工股份有限公司,湖北枝江 443200)

0 引 言

如今,水溶性肥料因水溶性好而被广泛用于喷灌和滴灌等农业设施,从而实现水肥一体化,达到节水、节肥、节约用工和增产增收的效果。硝基复合肥不仅具备硝酸铵的基本特性,而且有农作物所必需的氮、磷、钾等营养元素,特别适用于雨水较少、气温较低的北方旱地等碱性土壤地区。同时,高塔造粒生产的复合肥产品养分均匀、抗压强度高、肥料利用率高,其技术与生产工艺近年来已在全国迅速普及[1]。

湖北三宁化工股份有限公司(简称湖北三宁)有两条高塔复合肥生产线(双塔),设计产能合计为600kt/a,实际产品产能根据市场需求进行调整,正常运行模式为一塔生产普通脲基复合肥、一塔生产硝基复合肥。原来生产的硝基复合肥,因无法达到全水溶,在客户采用喷灌、滴灌等方式施肥时,经常出现“堵管”等现象,市场接受度不高;而全水溶硝基复合肥能实现全溶解、无残渣,广泛应用于喷灌、滴灌施肥,其施肥方式简便,能有效节省劳力,且便于储存,深受市场喜爱。鉴于全水溶硝基复合肥市场前景较好、产品利润率较高,且在现有高塔硝基复合肥装置的基础上进行改产技改的难度及投资均不大,故决定上马高塔造粒改产全水溶硝基复合肥项目。通过研究高塔造粒生产全水溶硝基复合肥技术[2],即在已有高塔造粒装置的基础上进行改进和创新,选用优质、水溶性好的原材料、辅助材料替代原来的原材料、辅助材料以实现产品全水溶,同时通过新增冷却设备、改进冷却系统流程等措施防止全水溶硝基复合肥结块,探讨解决现有工艺系统存在的诸多不足,生产出符合养分要求、水溶性好(溶解速率快,溶于水后无沉淀和漂浮物)、无杂质、不结块、不粉化、颗粒均匀的硝基复合肥。

1 高塔硝基复合肥造粒装置工艺流程

湖北三宁高塔硝基复合肥造粒装置工艺流程框图见图1。将质量浓度为98.5%的硝酸铵溶液送至熔融器,与系统返料进行混合、熔融后,进入1#混合槽中,同时粉状硫酸钾和填充料进入1#混合槽与硝酸铵溶液快速混合,混合后溢流进入2#混合槽;粉状磷铵进入2#混合槽,与1#混合槽溢流来的混合液快速混合,充分混合后溢流至造粒塔(机),从造粒塔塔顶喷洒下来的料浆经空气冷却后在塔底形成颗粒,经筛分先后进入1#冷却滚筒和2#冷却滚筒,使颗粒得到充分冷却,冷却后的颗粒经包膜送入包装区;筛分过程中产生的粒径小于1mm和大于4.75mm的返料,经返料皮带输送至熔融器循环利用。

图1 高塔硝基复合肥造粒装置工艺流程框图

2 高塔造粒全水溶硝基复合肥生产技术开发

湖北三宁高塔造粒全水溶硝基复合肥试产初期,产品出现两种极端分化现象:一是产品防结块性能较好时,水溶性不好,溶解后不溶物含量高达20%,溶液表面有漂浮物,客户采用“喷灌”、“滴灌”设施施肥时,出现堵塞喷头的情况;二是产品水溶性较好时,防结块性能差,产品存放一段时间后,肥料颗粒粘结成块状,产品粒度指标不合格。为实现产品快速溶解且全部水溶(水不溶物含量≤0.5%),同时产品储存过程中不结块、产品粒度(粒径1.00~4.75mm颗粒的占比,下同)≥90%,通过水溶性试验和防结块试验,探究影响产品水溶性和防结块性能的因素,并进行有针对性的改进,寻求最佳的生产条件。

2.1 全水溶试验

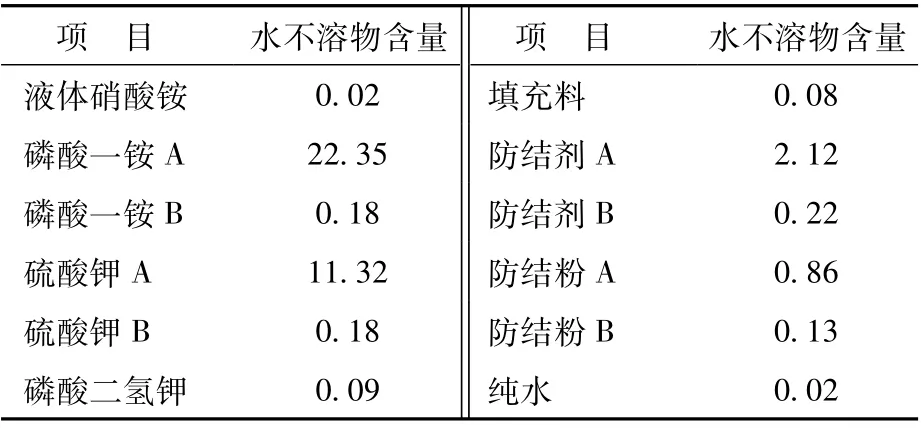

选取不同的原材料、辅助材料进行对比试验,其水不溶物含量见表1。可以看出:原生产硝基复合肥所用原材料、辅助材料之磷酸一铵A、硫酸钾A、防结剂A、防结粉A,水溶性较差,水不溶物含量较高;而经过优选后定制试验生产全水溶硝基复合肥所用的原材料、辅助材料之磷酸一铵B、硫酸钾B、防结剂B、防结粉B,水不溶物含量较低,水溶性符合要求。

表1 原材料及辅助材料的水不溶物含量%

以硝基复合肥16-6-23的配比定额,在确保产品养分结构和总养分相同的前提下,分别采用上述不同的原材料、辅助材料高塔造粒生产10组硝基复合肥,对产品的水不溶物进行测定,其配比定额及产品水不溶物含量测定情况见表2。

表2 硝基复合肥16-6-23配比定额及产品水不溶物含量测定情况%

结合表1、表2数据可以看出,高塔造粒装置生产硝基复合肥,影响产品水溶性的主要因素有两大类:一是主要原材料自身的水溶性,原材料水不溶物含量≤0.5%方可实现产品全水溶(水不溶物含量≤0.5%);二是在原材料达到水溶性要求的前提下,辅助材料(防结剂、防结粉)的水溶性也不容忽视,辅助材料(防结剂、防结粉)水不溶物含量≤0.5%方可实现产品全水溶(水不溶物含量≤0.5%)。可见,高塔造粒生产全水溶硝基复合肥首先要优选原辅材料。

2.2 防结块试验

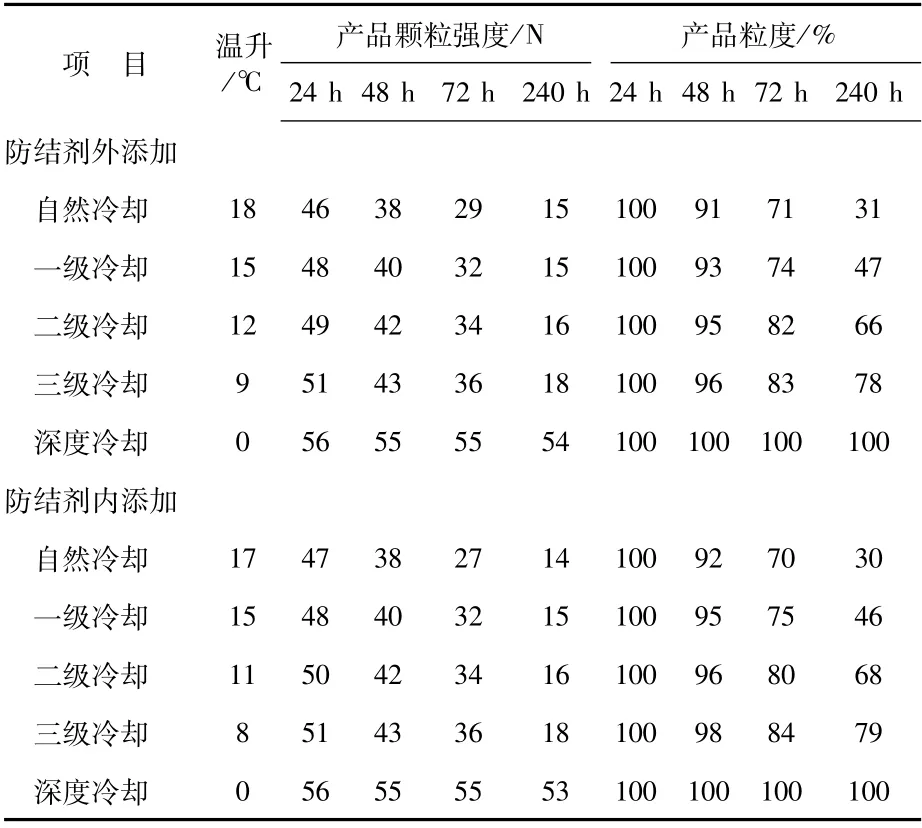

为了研究不同工艺条件对产品防结块性能的影响,在确保产品养分结构和全水溶的前提下,分别采用防结剂外添加(原辅材料按配方进行造粒后再将防结剂包裹在产品颗粒表面)、防结剂内添加(将防结剂均匀添加在原辅材料中后再进行造粒)的方式,在自然冷却(造粒后的产品颗粒在高塔内下落过程中与空气进行热量交换而自然冷却)、一级冷却(自然冷却后的产品颗粒进入1台滚筒冷却机强制通自然风冷却)、二级冷却(自然冷却后的产品颗粒依次进入2台串联的滚筒冷却机强制通自然风冷却)、三级冷却(二级冷却后的产品颗粒进入冷媒为溴化锂冷冻除湿风的板式换热设备内冷却)、深度冷却(三级冷却后的产品颗粒进入循环冷却料仓与溴化锂冷冻除湿风直接接触一定时间而冷却)5种不同的冷却环境下进行对比试验,通过10组试验,测定产品温升、产品颗粒强度和产品粒度,测定结果见表3。

表3 不同防结剂添加方式及冷却条件下产品检测情况

由表3可以看出:高塔造粒装置生产的全水溶硝基复合肥,产品的防结块性能受防结剂外添加或内添加的影响不大;而生产过程中产品颗粒的冷却效果、产品储存后的“温升”效应、产品储存时间等因素对产品防结块性能影响较大,尤其是随着产品“温升”效应的加剧,产品的颗粒强度、粒度均大幅下降,即产品“温升”对产品质量有着至关重要的影响。

2.3 优化改进

通过试验发现,选择水不溶物含量≤0.5%的原辅材料,可解决硝基复合肥全水溶的问题;而要防颗粒全水溶硝基复合肥结块,需对高塔硝基复合肥造粒装置进行改造,以提升产品颗粒的冷却效果。为此,对高塔硝基复合肥造粒装置冷却筛分系统工艺流程进行改进(如图2):造粒塔塔底产品颗粒经筛分后先进入1#冷却滚筒,1#冷却滚筒出来的产品颗粒进入新增的1台粉体流冷却器[3],颗粒冷却后进入包裹滚筒进行表面防结剂、防结粉包裹,处理完后依次分装在并列的20个新增循环冷却料仓内,来自增压风机的除湿风经布风管从循环冷却料仓底部进入各循环冷却料仓内,自下而上流经料层对产品颗粒进行深度冷却,深度冷却一定时间后的产品输送至包装系统。

图2 改进后硝基复合肥造粒装置工艺流程框图

冷却筛分系统优化改进后,高塔造粒生产的全水溶硝基复合肥,水不溶物含量维持在0.3%左右,溶解后肉眼几乎看不到水不溶物,溶液表面也没有漂浮物,可以放心进行“喷灌”、 “滴灌”,产品符合全水溶要求;对储存的产品进行检验,存放1a后产品仍呈颗粒状,产品粒度≥90%,符合防结块要求,客户不再担心因产品粒度不合格而影响机器施肥。

2.4 效益分析

冷却筛分系统流程优化增设了粉体流冷却器和循环冷却料仓,设备购置费295万元,基建、安装费用100万元,研发费用20万元,合计投入415万元。

高塔硝基复合肥造粒装置改造前,因全水溶硝基复合肥产品质量达不到客户需求,2016年销量不足10kt。2016年10月开始对冷却筛分系统进行优化技改,2017年3月完成技改后,生产的全水溶硝基复合肥产品市场反应良好,2018年全水溶硝基复合肥产品销量近100kt,相较于2016年年销量增加近90kt,扣除调整原辅材料增加的成本,产品利润约800元/t,2018年较2016年增加利润约7200万元。同时,产品质量深受客户认可,有助于提升公司的品牌效应,其带来的效益不可估量。

3 结束语

湖北三宁高塔造粒生产全水溶硝基复合肥研究,基于原高塔硝基复合肥造粒装置,通过查阅与参考相关文献资料,在反复进行水溶性和防结块性试验以及到业内知名企业考察、学习的基础上,提出并实施了对原有装置的改造;后续对高塔造粒生产全水溶硝基复合肥进行了试生产,分析与探讨了影响产品水溶性和防结块性能的因素,并采取了有针对性的改进措施——优化改进冷却筛分系统,开发出了一种全新的生产颗粒全水溶硝基复合肥的生产方法,所生产的产品市场反应良好,在农业生产中得到广泛应用,为企业创造了良好的经济效益。