LNG罐箱加注码头冷备运行分析

郭新杰 李云峰

1 中交第二航务工程勘察设计院有限公司 2 重庆钢铁股份有限公司

1 引言

近年来,交通运输部大力推进船改气工程,将原来燃油船改为LNG(Liquefied Natural Gas,液化天然气)动力船,天然气应用得到快速发展。目前,LNG罐箱凭借其储运灵活性迅速成为行业热点,并受到国家能源局、交通运输部及沿海地方政府的高度关注,国家相关部委也出台一系列政策,推动LNG罐箱应用的快速发展。

但是,LNG罐箱加注码头在运行期间,罐箱内部低温LNG在罐箱内外巨大温差作用下会持续吸收周围大气的热量,内部气相空间蒸发气逐渐升压,如果不及时采取妥善的冷备运行处理措施,压力会持续升压至LNG罐箱安全阀放散压力,从而向外部泄放可燃蒸发气,造成环境污染和经济损失,并存在较大的安全隐患。结合某LNG罐箱加注码头工程设计实例,通过对LNG加注工艺系统预冷循环和保冷循环水力学及热平衡分析计算,提出适宜LNG罐箱加注码头工程实际的冷备运行解决方案,可为其他类似LNG加注码头提供参考。

2 工程项目概况

拟建工程位于白茆水道右岸,黑沙洲北水道与南水道交汇处下游约3 km,芜湖海螺水泥专用码头上游,距长江下游吴淞口航道里程约475 km。拟建设1座5 000 t级LNG加注泊位、1座10 000 t级LNG集装箱泊位、后方罐箱堆场及相应配套设施。

该LNG加注泊位码头可满足最大停靠1艘5 000 t级内河机动船加注作业。码头平台布置3台40 ft LNG罐箱和1台加注泵撬,码头前沿布置1台加注计量撬和软管吊机。罐箱由LNG罐箱拖车运至加注平台,LNG加注采用金属软管连接受注船舶,由LNG加注泵撬进行加注作业。

LNG罐箱加注码头工艺布置三维模型见图1。

1.LNG罐箱 2.加注泵撬 3.加注工艺管路 4.加注计量撬 5.软管吊机图1 LNG罐箱加注码头工艺布置三维模型

主要工艺流程如下:

(1)LNG加注流程。液相加注流程为:LNG罐箱→工艺管线→流量计→不锈钢金属软管→受注船舶;气相加注流程为:受注船→不锈钢金属软管→流量计→工艺管线→LNG罐箱。

(2)罐箱增压流程。当罐箱内的压力过低,一部分液体通过罐箱的液相增压口,经增压气化器气化后再返回到罐箱中,增加罐箱内的压力。

(3)吹扫流程。每次加注开始之前和加注完成之后均要进行管道的吹扫。加注开始前,先用金属软管连接受注船舶,用氮气往受注船舶方向吹扫管道,然用NG气吹扫管道,再开始加注操作。加注完成后,先用NG气吹扫管道,然后用氮气气吹扫管道,泄压后再拆开连接的金属软管。

3 加注工艺系统预冷循环热平衡计算

LNG罐箱加注码头在首次加注作业前,由于加注泵撬、加注工艺管路和加注计量撬均处于常温状态,需对整体加注工艺系统进行预冷循环操作。预冷循环主要是加注泵橇和加注计量橇,加注泵撬主要通过小循环预冷,加注计量撬通过加注工艺管路大循环预冷。

3.1 小循环预冷

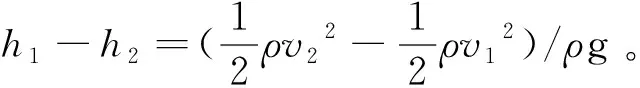

预冷循环利用伯努利原理,即动能+重力势能+压力势能=常数:

(1)

式中,p为流体中某点的压强;v为流体该点的流速;ρ为流体密度;g为重力加速度;h为该点所在高度;C是一个常量。通过伯努利方程计算预冷循环最低液面高差:

(2)

由于LNG罐箱液相口离地高度为1.518 m,远大于0.05 m最小液面高差要求,LNG在液面高差重力势能的作用下,通过LNG罐箱液相管路进入加注泵橇潜液泵泵池,吸收加注泵橇热量后产生的BOG(闪蒸汽,Boil Off Gas)通过加注泵橇潜液泵泵池上部的气相放散口返回LNG罐箱,形成预冷小循环。当加注泵橇潜液泵泵池温度达到-110℃且进口LNG和出口BOG温差小于5℃时,LNG加注泵橇预冷小循环完成。

3.2 大循环预冷

当LNG加注泵橇预冷小循环完成后,具备启动LNG加注泵橇内LNG加注泵的条件,通过变频电机低转速启动LNG加注泵,LNG以小流量通过液相加注工艺管路到达位于码头前端的LNG计量撬。打开加注工艺管路液相和气相联通阀,产生的BOG通过气相加注工艺管路返回LNG罐箱,形成LNG计量撬大循环预冷。LNG计量撬预冷循环温度达到-110℃即完成大循环预冷,具备给受注船进行加注的条件。

3.3 预冷循环热平衡计算

整个加注工艺系统总的钢质量为5 t,每1 kg钢温度降低1℃需要释放的热量为0.5 kJ/kg,则加注工艺系统温度降低1℃需要释放的热量为:

Q1=0.5 kJ/kg×5 000 kg=2 500 kJ

假设LNG的释放的热量与钢材吸收的热量相等,环境温度取20℃,LNG罐箱出液口温度按-162℃考虑,LNG比热容C=3.48 kJ/kgK,将加注工艺系统温度预冷到-110℃时有:

Q吸=2 500 kJ/℃×(-110-20)℃=325 000 kJ

Q放=Q吸

则小循环预冷和大循环预冷达到加注作业运行作业条件LNG消耗的总质量M为:

M=Q放/CΔt=325 000/[3.48×(-110+162)]

=1 796 kg

4 加注工艺系统保冷循环热平衡分析

加注工艺系统大小预冷循环一方面需要消耗大量LNG,另一方面为了避免产生大量的BOG要控制降温速度,需占用大量时间。综合考虑上述因素,LNG罐箱加注码头一般完成首次预冷循环后,非特殊情况下不会反复进行预冷循环,为了保证LNG罐箱码头冷备运行状态,仅要求对加注泵撬、加注工艺管路和加注计量撬进行保冷循环运行模式。

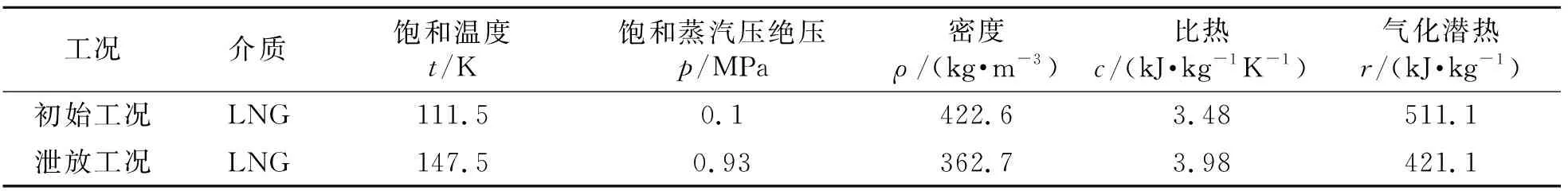

根据LNG罐箱加注码头实际运行情况(见表1),在加注工艺系统保冷循环热平衡分析中,设定LNG罐箱111.5 K的LNG冷液为初始工况,LNG罐箱的安全阀整定压力为0.83 MPa;饱和蒸汽温度为147.5 K的LNG热液为泄放工况,LNG罐箱加注码头到达泄放工况即代表加注工艺系统保冷循环热平衡终止,LNG罐箱通过安全阀泄放降低加注工艺系统压力。通过计算初始工况到泄放工况持续时间,即可得到的无损冷备运行时间,分别按LNG罐箱81%和40%充装率(见表2)计算无损冷备运行时间,为冷备运行提供操作指导。

表1 LNG罐箱加注码头工况表

表2 LNG罐箱加注码头容积表

4.1 LNG日损耗量计算

根据《液化天然气罐式集装箱》(JB/T 4780-2002)LNG罐箱静态蒸发率指标,要求高真空绝热LNG罐箱液态甲烷日蒸发率上限γ为0.15%。LNG日损耗量计算公式为:

g=Vργ

(3)

式中,g为LNG日损耗量,V为LNG体积。

81%充装率时,LNG罐箱日损耗量为:

g0.81=36.9 m3×422.6 kg/m3×0.15%/d

=23.39 kg/d

40%充装率时LNG罐箱日损耗量为:

g0.40=18.2 m3×422.6 kg/m3×0.15%/d

=11.54 kg/d

加注工艺管道日损耗量为:

PL=24Lq/1 000=40 m×2 W/m×24 h/1 000/d

=1.92 kWh/d

QL=PL×3 600 kJ/kWh=6 912 kJ/d

式中,L为加注工艺管道长度,m;q为加注工艺管道单位长度冷损率,W/m;PL为加注工艺管道日冷损量,kWh/d;QL为加注工艺管道日冷损量,kJ/d;gL为加注工艺管道LNG日损耗量,kg/d;r1为LNG初始工况气化潜热,kJ/kg;r2为LNG泄放工况气化潜热,kJ/kg。

4.2 加注工艺系统热量计算

在自然升压过程中,由于液体饱和蒸汽压升高,使其处于过冷状态,从而吸收外界传入的热量而升高温度,与其饱和蒸汽压相适应。当液体饱和蒸汽压由初始状态升压至泄放状态时,其吸收的热量Q为:

(4)

式中,t1为LNG初始工况温度,K;t2为LNG泄放工况温度,K;c1为LNG初始工况比热,kJ/kgK;c2为LNG泄放工况比热,kJ/kgK。

36.9×422.6=20 939 541 kJ

18.2×422.6=1 032 790 kJ

4.3 LNG无损耗时间计算

LNG罐箱加注工艺系统无损维持时间为:

(5)

则有,81%充装率LNG罐箱加注工艺系统无损时间为:

40%充装率LNG罐箱加注工艺系统无损时间为:

经测算,81%充装率和40%充装率LNG罐箱加注工艺系统无损时间分别可以达到117天和84天。

5 结语

预冷达到加注作业运行作业条件LNG消耗总量为1 796 kg,LNG罐箱和加注工艺管道保冷日损耗量合计26.38~38.22 kg。虽然单次加注工艺系统预冷LNG消耗总量较大,但是如果LNG管线加注码头闲置时间超过30天以上,建议将LNG罐箱加注工艺系统进行泄空操作。

通过计算,40%充装率LNG罐箱加注工艺系统无损时间可以达到84天,但是LNG低温液体无损贮存,也只能解决LNG罐箱加注工艺系统压力上升快慢的问题,并不能从源头减少BOG的蒸发损耗。一旦罐内压力泄放时,吸收的热量将会随液体的汽化而释放,系统内液体饱和蒸汽压将急速上升,应密切观察压力值的变化,并适时降低罐内压力,以确保加注工艺系统的安全。