一种轮胎式龙门起重机全功能小车微动功能算法

杨小明 韩中成 张浩星 王 伟

青岛海西重机有限责任公司

1 引言

传统轮胎式集装箱龙门起重机(以下简称轮胎吊)大车采用橡皮轮胎驱动,使得吊具在大车方向、小车方向的精确定位较轨道式集装箱龙门起重机(以下简称轨道吊)困难得多。自动化轮胎吊中,关键组件之一是小车系统,其核心是钢丝绳缠绕方式及相应的执行机构(包括起升机构、防摇辅助机构等),通过电控程序以实现吊具在空间位置上的全方位控制,包括垂直方向(Z)主起升运动、水平方向(X)沿小车运行方向的微平移运动、水平方向(Y)沿大车运行方向的微平移运动、围绕垂直方向(Z)平面回转运动、围绕水平方向(X)倾转运动、围绕水平方向(Y)倾转运动。高效轮胎吊中的小车系统能够有效准确地实现吊具回转、吊具倾转、吊具平移等微动功能,可称之为全功能小车系统。

全功能小车系统,目前已经在实际港口中展开使用。张氢等提出一种采用吊具辅助钢丝绳作为牵引的主动防摇方法,通过辅助钢丝绳对吊具施加牵引力抑制吊具的摆动,消耗其摆动动能,从而减小吊具偏摆幅值,将其摆动幅度控制在安全范围内,实现防摇目标[1]。许力提出全功能小车自动化轨道吊,通过对4根辅助钢丝绳的位置控制,并结合理论计算,引入负载大小系数,实现吊具微动的精确定位[2]。谢锡聪等提出一种新型全功能小车,在改进原有设计的基础上,实现了吊具防摇、姿态调整以及小车机构纠偏和钢丝绳寿命延长等关键功能[3]。提出了一种全功能小车微动功能的实现算法,通过4个辅助卷筒提供的辅助钢丝绳作牵引,以在起升状态下实现吊具的微动保持功能。

2 全功能小车微动功能机械方案

全功能小车结构形式见图1。配置有2套平行起升卷筒,每套起升卷筒中均卷绕2根起升钢丝绳,每根起升钢丝绳分别绕过集装箱吊具的起升滑轮后与小车架固接。同时,每套起升卷筒中又卷绕有2根辅助钢丝绳,每根辅助钢丝绳分别绕过集装箱吊具的辅助滑轮之后卷入布置于小车架上的辅助卷筒。通过4根辅助钢丝绳的牵引,可以实现吊具的微动功能,包括吊具围绕吊具中心的水平面内微动回转、沿小车运行方向的微动平移、沿大车运行方向的微动平移。

图1 全功能小车的结构形式

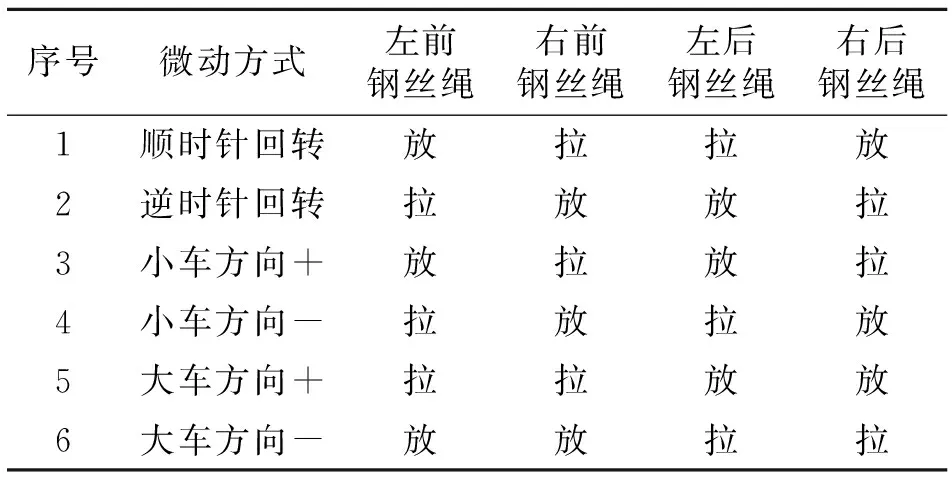

各辅助钢丝绳牵引方向与各向微动之间关系见表1。

表1 各辅助钢丝绳牵引方向与各向微动之间关系

表1仅给出了各辅助钢丝绳牵引方向与各向微动之间定性关系。若要实现轮胎吊全功能小车的微动,需要获得各辅助钢丝绳牵引力与各向微动量之间的关系,以及牵引力随起重量变化及起升高度变化之间的定量关系。

3 全功能小车微动功能钢丝绳受力计算

以某轮胎吊图纸的实际尺寸为例进行吊具微动回转功能分析。图2是吊具无回转时的各钢丝绳投影图,图3是吊具逆时针回转5°时的各钢丝绳投影图。吊具系统中,包括4根起升钢丝绳和4根辅助钢丝绳。因对称关系,图中仅表示出了前部的钢丝绳投影图(其位置关系的定义与图1相对应),其中,1#钢丝绳为左前起升钢丝绳,2#钢丝绳为右前起升钢丝绳,3#钢丝绳为左前辅助钢丝绳,4#钢丝绳为右前辅助钢丝绳。

图2 吊具无回转时的钢丝绳投影图

图3 吊具逆时针回转5°时的钢丝绳投影图

吊具下吊重为G,在一定的起升高度H,当微动回转A度时,因左右侧的对称布置关系,可认为中心对称位置钢丝绳的受力是一致的,共需计算4根钢丝绳拉力,即左前起升钢丝绳拉力F1、右前起升钢丝绳拉力F2、左前辅助钢丝绳拉力F3、右前辅助钢丝绳拉力F4。由于吊具逆时针回转时,右前辅助钢丝绳将处于松弛状态或为防止钢丝绳僵性给定一个相对很小的固定力值,所以F4=0或F4=常量。因此,需要计算F1、F2和F3。

吊具保持力平衡状态时,需满足各方向的受力平衡和力矩平衡。此时,垂直方向力平衡和围绕吊具中心水平面内的力矩平衡是关系独立的,可获得关系方程为:

(1)

(2)

式(1)中,Gt为吊具重量Q与吊具下吊重G的总和。式(2)中,Fix为各钢丝绳拉力在X方向上的水平分力,Fiy为各钢丝绳拉力在Y方向上的水平分力,Rxij和Ryij为各水平分力对应的力臂距离,可以根据起升高度H和微动角度A计算获得。

吊具没有微动回转时,左前起升钢丝绳拉力F1与右前起升钢丝绳拉力F2是相同的,对应的起升钢丝绳的总长度也是一致的。当吊具微动回转时,因吊具保持水平状态,左前起升钢丝绳拉力F1与右前起升钢丝绳拉力F2将随吊具微动回转角度而改变,其对应的起升钢丝绳的总长度也相应改变,左前与右前起升钢丝绳总长度的长度差为dL1。钢丝绳满足胡克定律,由此获得关系方程:

(3)

式中,E为起升钢丝绳弹性模量;A1为起升钢丝绳横截面面积,L1为起升钢丝绳从卷筒绕出点绕过吊具滑轮到达小车架上固定吊处的总长度。

通过式1、式2和式3联立求解得:

F1=f1(G,H,A)

(4)

F2=f2(G,H,A)

(5)

F3=f3(G,H,A)

(6)

4 全功能小车微动功能辅助绳绳差计算

辅助钢丝绳的绳差dL由两部分组成:空间几何位置形成的几何绳差dL1;两侧辅助钢丝绳受力差引起的钢丝绳弹性伸长而导致的弹性绳差dL2。

dL=dL1+dL2

(7)

几何绳差dL1可以通过空间几何计算比较准确地获得;弹性绳差dL2通过钢丝绳的弹性模量与受力关系计算获得。

(8)

式中,A2为辅助钢丝绳横截面面积;L2为辅助钢丝绳从起升卷筒绕出点绕过吊具滑轮到达小车架上辅助卷筒处的总长度。

钢丝绳的弹性模量不是一个准确的值,不同的钢丝绳有自己特定的弹性模量;同时,因为钢丝绳僵性的存在,同一根钢丝绳在受力不同的状态下,其所表现出的弹性模量也是不同的。在微动距离与辅助钢丝绳绳差的转换中,引入了从钢丝绳样本上给出的区间范围内的一个固定值,以该固定值替代其在受力下的变化值,会有换算误差。

从该轮胎吊现场调试结果看,预先计算值与实际结果之间存在一定的偏差,同时偏差值也相对固定。为此,在实际调试过程中引入相关系数进行处理,修正后的误差精度能够满足现场的工程要求,实现吊具在起升过程中的微动回转保持功能。

同样,通过受力分析并联立方程组求解,可以获得小车运行方向微动平移或大车运行方向微动平移时的各钢丝绳拉力及各辅助钢丝绳长度值。

5 结语

采用全功能小车形式的轮胎吊,与传统四绳轨道吊相比,具有先进的主动防摇功能和微动功能,并能有效减轻小车系统自重,从而降低整机重量,节约成本。依据该算法所设计的全功能小车已应用于多个项目的轮胎吊中,运行效果良好,验证了设计计算方案的合理性,具有一定推广价值。