杏鲍菇真空预冷工艺优化研究

刘达玉,周 琳,李 翔,邱爱东,刘海强

(成都大学生物工程学院,四川 成都 610106)

杏鲍菇(Pleurotus eryngii)是人们喜好的名贵食用菌之一,具有优良的加工烹饪特性和经济价值[1]。但由于其不耐贮藏,夏天12 h就会出现黄软烂现象,杏鲍菇采后必须及时进入冷链环节。常规的空气预冷方式,所需冷却时间长,杏鲍菇在冷却期间已经发生劣变,因此,需要研究出更加快速的冷却方式。随着近年来杏鲍菇工厂化栽培规模的扩大[2],其快速预冷、冷链贮藏的技术需求更加紧迫[3]。真空预冷储藏是利用真空预冷设备,将杏鲍菇搁放在真空预冷室内,密闭后通过真空泵抽气以形成真空环境,使杏鲍菇内部的水分蒸发带走热量,实现其自身的快速降温,从而有效降低呼吸强度,抑制自身营养成分的消耗,以延长杏鲍菇贮藏保鲜期限[4]。真空预冷技术曾因一次性成本较高而限制了应用[5],随着技术的进步,以及名贵果蔬均存在保质期短的问题,近年来,该项技术已经逐步进入应用试验阶段,陶菲等[6]试验研究了不同真菌预冷条件下双孢蘑菇的保鲜效果,刘斌等[7-8]通过自行设计的小型预冷样机,试验研究杏鲍菇的预冷工艺和预冷效果,总体表现为冷却时间显著缩短,菇体冷却均匀等特点,保持了产品的色泽、新鲜度和营养价值,具有非常好的应用前景。为了推动杏鲍菇真空预冷技术的产业化进程,采用工业化预冷技术装备,探讨不同预冷终温、补水量以及装载率对杏鲍菇预冷过程的影响,优化预冷终温、补水量、装载率等工艺参数,旨在提高杏鲍菇真空预冷的品质和生产效率,提升真空预冷的经济效益和社会效益。

1 材料与方法

1.1 试验材料

杏鲍菇来自成都郫县食用菌生产基地,采收后进行分拣,选取菇体完整、大小均一、表面光洁、无病虫害、无机械损伤、成熟度一致的中菇。

1.2 真空预冷设备

商品化真空预冷机,由上海某保鲜科技有限公司制造,该机主要由搁放物料真空箱体、抽真空系统、水蒸气冷凝系统、自动控制与记录系统等组成。主要技术性能与参数:物料真空室内压力控制范围为 0.1 MPa~0.0001 MPa;预冷室温度 0~15℃,在此范围内根据预冷需要设定控制参数;预冷过程中物料温度随着时间变化曲线自动记录;PLC和触摸屏控制,设有物料预冷“温度控制”和预冷“时间控制”2种模式;电压/频率为380 V/50 Hz,装机总功率为7 kW;预冷室进料门关闭后“启动”,真空预冷到达冷却终止温度则自动停机,预冷室出料门自动开启,预冷的杏鲍菇运入真空包装车间。

1.3 试验内容与方法

1.3.1 不同预冷终温试验

拟定以下3种真空预冷温度进行对比试验,真空预冷温度设为:A为+2℃,B为+4℃,C为+6℃。在搁放杏鲍菇之前,选择较大的杏鲍菇,打孔至中央,插入温度传感器后封闭,用于试验过程中判断是否结束预冷。真空预冷后取样测定其相关指标,每个处理设3个平行样。

1.3.2 不同补水量试验

拟定以下4种真空预冷补水量进行对比试验,补水量设为:A为杏鲍菇重量的2.0%,B为杏鲍菇重量的3.0%,C为杏鲍菇重量的4.0%,CK为不补水的对照样。在杏鲍菇预冷前,采用专用的雾化枪,均匀地喷雾在杏鲍菇表面,切忌不可把补水直接浇淋在杏鲍菇表面。每个处理设3个平行样,真空预冷终温采用前面试验的优化温度,处理完毕后取样测定其相关指标。

1.3.3 不同装载率试验

拟定以下3种真空预冷装载率进行对比试验,装载率设为:A约为预冷室容积的20%,B约为预冷室容积的40%,C约为预冷室容积的60%。由于进货和出货操作需要、存放装置、货物间彼此间隙等原因,生产中装载率不可以太高,装载率属于大致数据,难以准确测定。每个处理设3个平行样,真空预冷终温采用前面试验的优化温度,处理完毕后取样测定其相关指标。

1.3.4 真空预冷操作

削好分级的杏鲍菇整齐排放在塑料筐内,装至菇面快到筐口时即码垛在预冷小车上,码垛完成后,推入真空预冷室;预冷机参数设定真空度设定值为0.01 MPa以下,杏鲍菇中心温度设定值为4.0℃;点击冷却水开关,真空泵、冷冻机开始真空预冷,放气阀启动后真空预冷完毕,另一侧开门转运至包装车间进行真空包装。

2 结果分析

2.1 不同预冷终温下预冷前后失重率的变化

不同预冷终温下预冷前后失重率的变化,结果见图1。

图1 不同预冷终温的失重率变化Fig.1 Change of weightlessness rate with different finalcooling temperature

杏鲍菇真空预冷过程中失重主要是由菇体水分蒸发造成的,采用真空预冷技术,就是利用杏鲍菇中水分蒸发带走热量,实现菇体降温。一般情况下,真空预冷温度每下降5℃~6℃就会有约1%的水分被蒸发。由图1可以看出,杏鲍菇预冷终温为+2℃时,失重率为2.8%;预冷终温为+4℃时,失重率为2.1%;而预冷终温为+6℃时,失重率仅为1.7%。由此可见,杏鲍菇预冷终温越低,水分蒸发量就越大,预冷终温每降低1℃,杏鲍菇菇体水分蒸发失重率增加约0.3%。因此,从成本和效益方面考虑,预冷终温并不是越低越好,综合权衡考虑,选取+4℃的预冷终温较为合理,基本可以满足贮藏的需求。

2.2 不同预冷终温下真空预冷的降温过程

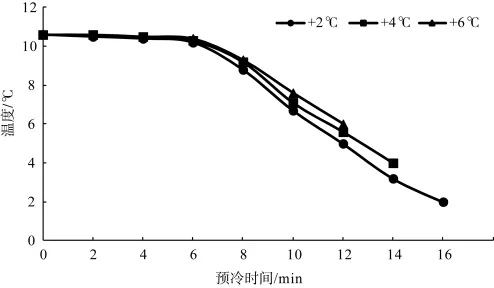

不同预冷终温下真空预冷的降温过程见图2和图3。

图2 冬季不同预冷终温下真空预冷的降温曲线Fig.2 Cooling curves of vacuum cooling with different precooling final temperature in winter

图3 夏季不同预冷终温下真空预冷的降温曲线Fig.3 Cooling curves of vacuum cooling with different precooling final temperature in summer

由图2可以看出,冬季杏鲍菇的降温过程大致分为3个阶段,第1阶段是极缓慢的降温阶段,或者叫平坦阶段,这段时间温度下降非常缓慢;第2阶段是快速降温阶段,这个阶段杏鲍菇的温度迅速从约10℃左右下降到约6℃左右;最后阶段是温度缓慢下降直到预冷全过程结束,但由于设置的预冷终温偏高,表现不明显。从图2中还可以看出,设定的预冷终温越低所需时间就越长,预冷终温为+6℃时所需时间为12 min,预冷终温为+4℃时所需时间为14 min,而预冷终温为+2℃时则需要16 min。温度的变化主要是由水分蒸发带走热量的量决定的,在0~6 min内,压力迅速下降,为到达杏鲍菇水分沸点阶段;在6 min~12 min内,为杏鲍菇表层水分在沸点快速蒸发带走热量的阶段,压力变化不大,维持在杏鲍菇的饱和蒸汽压附近;到12 min时,预冷结束,压力缓慢下降,主要为部分内部水分蒸发降温。

如图3所示,夏季进行杏鲍菇真空预冷操作时,由于环境温度提高,杏鲍菇初始温度也会有所升高,一般在16℃左右,因此达到同样的预冷终温所需的时间有所增加,预冷终温为+6℃时所需时间约为18 min,预冷终温为+4℃时所需时间约为21 min,而预冷终温为+2℃时则需要约24 min。

2.3 不同补水量下预冷前后失重率的变化

不同补水量下预冷前后失重率的变化,结果见图4。

图4 不同补水量的失重率变化Fig.4 Change of weightlessness rate with different filling water

杏鲍菇真空预冷中补加适量的雾化水,可以减少菇内水分的蒸发,进而减少菇体重量损失,保持经济效益。由图4可知,补水量为2.0%时,失重率为1.6%;补水量为3.0%时,失重率为1.2%;而补水量为4.0%时,失重率仅为1.0%。由此可知,随着杏鲍菇补加雾化水量的增加,其失重率也在一定程度上减小,二者呈现出负相关性。但是继续保藏后发现,杏鲍菇补水量必须控制在一定的范围之内,若补水量过多,菇体表面将会留下水分,水分甚至会渗入菇体内部,这将不利于杏鲍菇的贮藏保鲜。通过观察预冷后杏鲍菇菇体表面水分残留情况和后续贮藏效果发现,选取3.0%以下的补水量较为适宜。

2.4 不同补水量下真空预冷的降温过程

不同补水量下真空预冷的降温过程见图5。

图5 不同补水量下真空预冷的降温曲线Fig.5 Cooling curves of vacuum cooling with different filling water

杏鲍菇自身水分结合紧密,补加的水分更容易被蒸发而带走热量,即可以提高预冷速率,从而适当缩短杏鲍菇的预冷时间。从图5中可以看出,经补水处理的杏鲍菇预冷时间明显比对照样品短。补水的杏鲍菇在降压过程中,即到达水分沸点之前,就开始有一定的温度下降,这个温度下降与补水量存在着正相关性,杏鲍菇补水量为2.0%时,温度下降2.0℃;补水量为3.0%时,温度下降2.2℃;补水量为4.0%时,温度下降2.4℃;而未添加雾化水的杏鲍菇在压力下降到沸点之前,温度仅下降0.3℃。在压力下降到水的沸点温度后,4种处理的杏鲍菇都出现快速的温度下降。未补水杏鲍菇达到设定的预冷温度所需时间为16 min,而补水量为2.0%、3.0%和4.0%的杏鲍菇所需时间分别为14 min、12 min和10 min,预冷时间明显缩短,这既减少了杏鲍菇在低压环境中保留的时间,减轻了低压环境对组织结构带来的膨胀,同时又可以节省大量的能源。因此,在实际生产中,杏鲍菇适宜补水量为3.0%以下,对缩短杏鲍菇预冷周期、提高真空预冷机生产效率等均有显著效果。

2.5 不同装载率下预冷前后失重率的变化

不同装载率下预冷前后失重率的变化,结果见图6。

图6 不同装载率的失重率变化Fig.6 Change of weightlessness rate with different loading rate

由图6可以看出,装载率对杏鲍菇真空预冷失重率有一定影响,失重率会随着预冷室杏鲍菇装载率的增加而减小,二者存在负相关性。预冷室杏鲍菇装载率为20%时,其失重率为3.0%;预冷室杏鲍菇装载率为40%时,其失重率为2.5%;而预冷室杏鲍菇装载率为60%时,其失重率仅为2.2%。其原因在于,当杏鲍菇在真空预冷室装载量较少时,预冷室内的剩余空间就大,相比之下,就需要更多的水蒸汽来填充,并且较少的杏鲍菇承担了真空系统所要带走的水分,因此,从百分率上来计算,杏鲍菇预冷时水分蒸发量会随着装载率的降低而有所增大。但是不能为了减小失重率,而强制加大装载率,要综合考虑预冷时间和企业的生产效率、操作方便性等因素。综合考虑,选取60%的装载率较为合适。

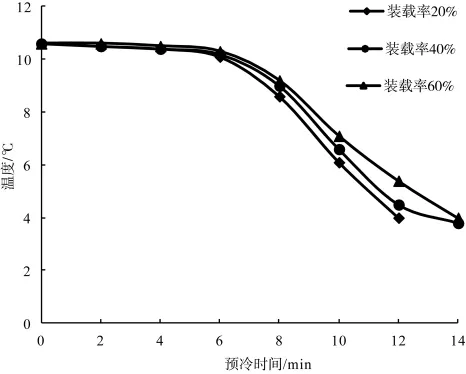

2.6 不同装载率下真空预冷的降温过程

不同装载率下真空预冷的降温过程见图7。

图7 不同装载率下真空预冷的降温曲线Fig.7 Cooling curves of vacuum cooling with different loading rate

由图7可以看出,杏鲍菇预冷时间随着真空预冷室装载率的增大而略有延长,装载率为20%时,预冷时间为12 min;装载率为40%时,预冷时间为13 min;装载率为60%时,预冷时间为14 min。装载率每增加20%时,预冷时间仅增加8%左右。因此,总体说来,装载率对杏鲍菇预冷过程影响相对较小,在实际产业化生产过程中,可选择相对较大的装载率。但是,工厂化生产中真空预冷室犹如1个小房间,杏鲍菇不可能直接堆满,需要框篮盛装、码垛、推车搬运等,以装载率达到60%左右为佳,这也是试验中没有设计更高装载率的原因。

2.7 装载率与生产能力的实际测算

装载率的大小很大程度上决定真空预冷设备的生产能力,装载率与生产能力的关系如图8所示。

图8 装载率与生产能力的关系Fig.8 Relationship between loading rate and production capacity

由图8可以看出,真空预冷机的生产能力随着预冷室杏鲍菇装载率的增加而增加,两者呈现出显著的正相关性。经过产业化生产现场测定,真空预冷杏鲍菇所需要的时间应该包括3部分:将杏鲍菇塑料筐转入真空预冷室的时间(5 min)、真空预冷时间以及将杏鲍菇塑料筐转出真空预冷室的时间(5 min)。装载率为20%时,预冷时间=5+12+5=22 min,真空预冷机容量为1 000 kg,生产能力545 kg·h-1,以此类推,装载率为40%时,生产能力1 043 kg·h-1,装载率为60%时,生产能力为1 500 kg·h-1。由于杏鲍菇极易变色软烂,必须在短时间内预冷,所以通过对真空预冷机优化预冷参数来提高生产能力是非常必要的。而装载率对预冷时间的影响较小,因此,装载率直接决定真空预冷设备的生产能力。鉴于一般企业的生产情况,1 500 kg·h-1的预冷能力基本上可以满足生产的需要。如果企业的日产量过大,可以增大真空预冷机的容量或增加预冷机的数量,而不应继续加大装载率。如果一味地加大装载率,如达到80%,将会给杏鲍菇进出预冷室的操作带来诸多不便,也会使预冷时间延长。

3 小结

研究预冷终温、补水量和装载率对杏鲍菇预冷过程的影响,试验结果表明,预冷终温越低,菇体水分蒸发失重率就越大,预冷终温每降低1℃,菇体水分蒸发失重率增加约0.3%,从成本和效益方面考虑,选取+4℃的预冷终温较为合适。随着补水量的增加,杏鲍菇预冷过程中失重率有所减小,但补水量必须控制在一定范围内,若补水量添加过多,预冷后菇体表面将会留下水分,这对杏鲍菇的贮藏保鲜大为不利,选取3.0%以下的补水量较为合适。对于需要长期贮藏的杏鲍菇,补水量还应有所降低。杏鲍菇失重率随着预冷室装载率的增加而略有减小,总体影响不大,但装载率对企业的生产效率影响很大,故经实践选取60%的装载率较为合适。综上所述,杏鲍菇真空预冷的优化参数为:真空预冷终温设计为+4℃,雾化水的补水量在3.0%以下,装载率为60%左右,此工艺条件下预冷失重率为1.2%,预冷时间为14 min,杏鲍菇预冷后感官品质良好,经济效益也更显著。