氨合成系统废热锅炉及给水预热器检修总结

杜坤桥

(中海石油化学股份有限公司,海南东方 572600)

0 引 言

中海石油化学股份有限公司(简称中海油化学)化肥一部合成氨装置以天然气为原料,采用ICI-AMV工艺,设计产能为1000t/d合成氨;其中,氨合成塔采用瑞士卡萨利专利技术。自1996年6月合成氨装置投运以来,氨合成塔一直运行稳定,氨合成系统的氨净值、床层温度、进出口压差等各项工艺指标均正常,并于2018年5月创造了卡萨利氨合成塔成功运行22a的世界纪录。2018年3月合成氨装置正常停车检修,当月检修完成开车,本次检修首次对氨合成塔出口的合成废热锅炉(08E001)和给水预热器(08E002)进行了解体检修,以下对本次检修情况作一总结。

1 合成回路工艺流程及设备概况

1.1 工艺流程简述

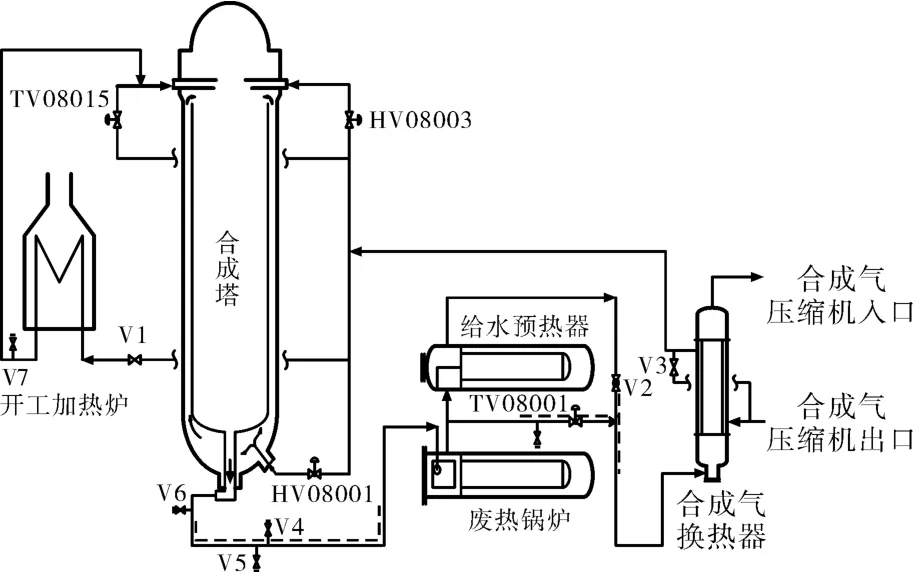

氨合成系统合成回路工艺流程简图见图1(注:虚线为建立水封的管线)。从合成气压缩机(07K002)循环段来的合成气进入合成气换热器(08E003)壳程,与合成塔出口气换热后进入合成塔参与反应;合成塔底部出来的高温气体依次进入08E001、08E002、08E003管程,与其壳程的介质换热——08E001产生饱和高压蒸汽、08E002加热锅炉水、08E003回收合成气的热量;08E003出口合成气经冷冻系统分离产品氨后进入07K002。

图1 氨合成系统合成回路工艺流程简图

氨合成系统之合成塔入口温度由08E002旁路阀(TV08001)及08E003冷激阀调节,合成塔第一、二、三催化剂床层入口温度分别由第一旁路控制阀 (TV08015)、第二旁路控制阀(HV08003)和入口大阀(HV08001)调节;开工加热炉用于系统开车初期合成塔的升温。

1.2 设备概况

1.2.1 合成废热锅炉

合成废热锅炉 (08E001)由德国BORSIG公司设计制造,属自然循环卧式火管锅炉,主要由法兰封头大盖(材质为15NiCuMoNb5)、进口管箱(材质为13CrMo4-5)、U形管管束(材质为13CrMo4-5)、管板(材质为13CrMo4-5)及换热器壳体(材质为15NiCuMoNb5)等组成,换热面积为461.5m2;08E001共有192根U形管,每根U形管的进口端都有1根镍基合金INCOLOY800H的火嘴套管,可避免U形管入口通道及管板直接与热气流接触,从而可避免氢脆和氮效应[1]。

生产过程中,流量33t/h的锅炉给水在08E001壳程经加热后变成322.5℃、11.8MPa高压饱和蒸汽,管程内合成气压力为10.52MPa,经换热后合成气温度由401℃降至332℃。

1.2.2 给水预热器

给水预热器(08E002)也由德国BORSIG公司设计制造,其型式为DFU,由人孔盖(材质为15NiCuMoNb5)、进口管箱(材质为13CrMo4-5)、U形管管束(材质为13CrMo4-5,共1760根)、管板(材质为13CrMo4-5)及换热器壳体(材质为15NiCuMoNb5)等组成,换热面积2838.3m2;其结构特点为壳程内有一轴向水平隔板隔开U形管上、下两部分,增大了壳程行程及壳程介质的流速,从而可提高其换热效率。

生产过程中,流量为141t/h的锅炉给水在08E002壳程经加热后温度由222℃升至313℃,管程内的合成气经换热后温度由332℃降至230℃。

2 泄漏问题

2.1 废热锅炉隔膜板角焊缝裂纹而致泄漏

2012年3月20日合成氨装置检修后重启,在合成塔升温阶段,现场发现合成废热锅炉(08E001)法兰密封面10点钟方向存在泄漏,合成回路紧急停车,工艺气退至甲烷化系统后放空,检查确认为08E001隔膜板角焊缝存在裂纹而致泄漏。为缩短检修时间,当时进行了如下紧急处理:①立即用氮气对合成回路进行置换,分析合格后控制合成回路压力低于5kPa;②拆除08E001大盖螺栓,拆下大盖;③制作专用工具固定隔膜板,对隔膜板角焊缝进行打磨,用ERNiCr-3焊丝对角焊缝进行焊接修复,检测合格后回装大盖。2012年3月25日08E001检修完成后,氨合成系统恢复运行。

08E001封头密封为隔膜板密封结构,隔膜板与壳体封头为角焊缝连接结构,隔膜板不承受高压,压力是由外侧大盖来承受的。对于裂纹产生的原因,可能是长达16a的连续运行过程中多次开停车使得大盖螺栓冷热收缩膨胀而发生了轻微的屈服或蠕胀,螺栓松动、预紧力有所减小[2],即隔膜板轻微的变形造成隔膜板与壳体法兰角焊缝的强度减弱,继而产生裂纹,最终导致高温高压工艺气从裂纹中漏出。

在之后的运行中,08E001再没有出现隔膜板角焊缝泄漏的情况,2018年3月系统大修中对08E001隔膜板角焊缝进行检查,也未发现存在缺陷,表明当时紧急处理的效果良好。

2.2 锅炉水漏入合成回路

自2012年以来,合成氨装置多次开停车过程中出现给水预热器 (08E002) 旁路阀(TV08001)前导淋排出少量水的情况,经中心化验部门分析,其中含有磷酸根,确认TV08001前导淋排出的水为锅炉给水,判断08E001或08E002发生了内漏,炉水漏入了合成回路中。

对比炉水泄漏前后产品氨的组分含量,其含水量一直都为痕量 (<0.01%)或者未检出,氨含量基本保持在99.9%以上,表明炉水漏量非常小,对氨合成系统的影响不大,故其后08E001和08E002一直处于监控运行状态。同时,生产操作中也通过尽量减少开停车次数、适当提高合成回路压力和降低给水系统压力,减小换热器壳程与管程压差,以避免漏点突然增大。

3 合成废热锅炉及给水预热器的检修

针对锅炉给水漏入合成回路,中海油化学化肥一部决定在2018年3月份系统大修期间对08E001和08E002进行查漏和内部检查,以确认其内件完好情况。

3.1 氨合成塔建立水封

为避免08E001和08E002内作业人员处于氮气环境下以及空气通过08E001和08E002人孔进入氨合成塔内而造成氨合成催化剂中毒,检修前需提前在合成塔出口至08E001之间的管线建立水封(如图1中的虚线)。操作步骤如下。

(1)建立氨合成塔出口至废热锅炉的水封。由于建立水封时氨合成塔处于微正压状态,原有高压压力仪表测量不准或者无法读数,故需要临时安装U形管压差计来监测氨合成塔的压力情况:拆除氨合成塔进出口压差表的2个接头(V6和V7),分别在2个接头(V6和V7)处独立安装2个U形管压差计,用来监测氨合成塔内的氮气压力,保持液位差在20~25cm水柱,对应氨合成塔内压力为1.96~2.25kPa;从氨合成塔出口水平管线底部导淋(V5)进脱盐水,至管线顶部的氮气管线法兰(V4,已拆除氮气管线)有水溢流即可,通过此处连接的透明胶管来监测水位高度,避免水位过高而浸没催化剂,或者水位过低形不成液封。

(2)建立给水预热器(08E002)至合成气换热器(08E003)及与TV08001相连管线的水封。建立氨合成塔出口至08E001水封后发现,在TV08001前导淋排气时,氨合成塔压力会同步下降,关闭导淋排气则压力停止下降,多方面排查后判断为合成气换热器(08E003)内漏,鉴于08E003不具备查漏及检修条件,本次大修不予处理;为保护氨合成催化剂和08E001、08E002内作业人员的安全,决定拆除08E002出口蝶阀(V2),在08E003进口侧的法兰加盲板,之后在TV08001相连管线上水建立水封,使氨合成塔及回路彻底与2台热交换器(08E001和08E002)隔离开来。

在氨合成塔出口管线建立水封保护氨合成催化剂是本套装置运行22a以来的首次尝试,国内也没有关于这方面的文献或相关经验可以借鉴。总结实际操作情况,有两点值得分享:①操作中应注意尽可能降低氨合成塔的温度,并在建立水封后尽可能维持氨合成塔压力的稳定,以最大限度地减少水汽的蒸发,避免靠近氨合成塔侧管道内的水汽蒸发对塔底部催化剂造成影响;②通过安装摄像头将2个U形管液位计画面引至主控室,以便主控室人员对U形管压差计液位差进行实时监控,同时定时记录氨合成塔催化剂各床层的温度情况,发现床层温度异常上涨要立即进行排查和处理。

3.2 检 修

3.2.1 查漏与分析

3.2.1.1 查 漏

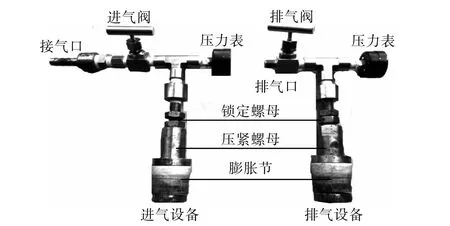

在检修前期,由于与合成废热锅炉(08E001)、给水预热器(08E002)壳程相连通的转化单元正在进行转化废热锅炉更换作业,08E001和08E002壳程不具备充压条件,无法采用常规方法对08E001和08E002进行查漏,为缩短检修时间,特别设计加工了1套专用的查漏工具(如图2)。查漏操作步骤具体如下:①将进气设备的接气口与公用站来的空气软管连接,确认紧固;②将进气和排气设备的膨胀节分别插入同一根U形管的两端,用扳手调整压紧螺母,使膨胀节适度膨胀;③分别调整锁定螺母、压紧螺母,压紧螺母和锁定螺母要到位,但须控制压力不可太高,以免设备蹦出伤人;④打开进气阀,关闭排气阀,对U形管充压;⑤充压至0.1MPa后关闭进气阀,观察3min(保压期间可用泡沫水对U形管管口处的膨胀节进行查漏检验,确保膨胀节处不漏气),压力不下降则认为U形管不漏;⑥打开排气阀排气至常压,依次松开锁定螺母和压紧螺母,取出设备。实践表明,上述查漏方法存在明显的缺点:压力变化较慢,小漏点难以察觉,管板的漏点无法发现;工作效率低,费时费力。该查漏方法可以在不具备充压条件的情况下作为备选方案。

图2 特制查漏工具示意图

检修末期,转化单元检修完工,08E001和08E002壳程具备充压条件,用空气对08E001和08E002壳程充压至0.7MPa查漏:08E001未发现漏点;08E002下部进口管存在5处漏点——2根管子内漏,3处管板与管子角焊缝有砂眼。

3.2.1.2 原因分析

给水预热器(08E002)管子和管板发生泄漏且全部集中在下部工艺气进口处,其原因如下:①管板下部为工艺气进口处,温度最高,温度越高越容易促成结垢和发生酸性腐蚀,表现为管束高温区穿孔;②管板附近局部水的流动性较差,腐蚀介质浓度高,易形成易腐蚀区,在高温和水流动性差共同作用下,最易发生腐蚀穿孔;③2001年1月、2002年5月和2009年5月,公用工程系统曾发生过3次跑酸事故,致使送至氨合成系统的脱盐水pH<5,远低于厂控指标(pH=9.2~10.3),破坏了换热器列管/管板水侧的Fe3O4氧化膜,且酸中混入Cl-,这些因素都会加速设备的腐蚀,尤其是在高温区域。

对于08E002发生泄漏,却只在开停车期间有炉水从TV08001前导淋流出,分析原因如下:在合成氨装置开停车期间,TV08001基本上处于全开状态,绝大部分合成气经旁路阀(TV08001)去后系统,08E002虽发生了内漏,由于内部缺少气体流动,漏出的炉水沿着08E001和08E002之间的短连接管贴壁流下进入08E001,慢慢顺着气流经TV08001去往后系统,因此TV08001前导淋会排出炉水;而在合成氨装置正常运行期间,TV08001一直处于关闭状态,几乎不存流动气流,08E002内工艺气只能顺着流程方向流动进入后系统被液氨带出,因此TV08001前导淋没有冷凝水排出;此外,在开停车期间,给水系统与合成回路的压差远大于正常运行时的压差,合成回路温度以及合成气流量也相对较低,这都是开停车期间TV08001前导淋更容易有水排出的原因。

3.2.2 内部检查、检测与缺陷修复

3.2.2.1 合成废热锅炉

内部检查:打开合成废热锅炉 (08E001)封头大盖和隔膜板,发现壳体下部水渍印明显,打开管箱后发现管板也同样残留有水迹,由上至下不规则地分布,进一步检查发现08E001通向给水预热器(08E002)的垂直管道内也有水渍,这就验证了08E002内漏、炉水从连接管道流下来的推断。

检测:对08E001所有U形管进行涡流检测,未发现明显缺陷;对08E001的管板、筒体及封头进行PT检测,未发现明显缺陷,表明08E001内件完好。

3.2.2.2 给水预热器

内部检查:打开给水预热器(08E002)人孔封头及隔膜板,发现人孔入口处附着一小片白色粉末,经分析为磷酸盐;拆开管箱盖板,发现上层出口管板残留较多水渍,部分地方已结出灰黄色的垢,可能是出口温度相对低、长期水汽冷凝所致。

检测:对08E002所有U形管进行涡流检测,未发现明显缺陷,但是在下部进口管内共发现19颗螺栓,全部取出后确认为08E002入口伸缩节的固定螺栓;PT检测发现球形封头与筒体连接内侧焊缝整圈都存在浅表裂纹,打磨消除;RT/UT检测发现球形封头与筒体连接焊缝存在多处内部隐藏缺陷,缺陷长5~22mm、埋藏深度28~32mm,该类缺陷无法修复。

缺陷修复:对于给水预热器(08E002)查漏发现的5处漏点,2根漏管作堵管处理,3处管板与管子角焊缝砂眼清根后采用ERNiCr-3焊丝进行补焊,但修复难度大,多次出现裂纹;对08E002入口伸缩节缺失的固定螺栓予以补齐;08E002球形封头与筒体连接内侧焊缝浅表裂纹打磨消除。

鉴于给水预热器(08E002)仍存在不少难以修复的缺陷,危及设备的安全运行,计划下次大修中对08E002进行整体更换;对于合成气换热器(08E003)内漏的推断,由于不具备查漏和检修条件,也计划在下次大修中进行检查和确认。现阶段需注意的是,要加强对08E002的监护,同时加强脱盐水水质管理,避免再次发生跑酸等类似事故。

4 结束语

此次氨合成系统废热锅炉(08E001)及给水预热器(08E002)检修首次采用建立水封的方式来保护氨合成催化剂以及08E001和08E002内作业人员的安全,经确认,08E001内件完好,08E002存在的缺陷能修复的均予以修复处理,暂时不能修复的缺陷也列出了检修计划,为下次氨合成催化剂更换及08E002整体更换积累下了宝贵的经验。希望上述氨合成系统废热锅炉及给水预热器的检修经验,能为业内类似检修作业提供一些参考与借鉴。