高硫煤锅炉烟气氨法脱硫系统工艺设计及运行小结

龙 勇

(黔西县黔希煤化工投资有限责任公司,贵州黔西 551500)

0 引 言

黔西县黔希煤化工投资有限责任公司(简称黔希煤化)300kt/a乙二醇装置配套3×220 t/h高压流化床锅炉,锅炉系统采用贵州当地煤,原配套有烟气脱硫系统1套,采用“氨-硫酸铵湿法烟气脱硫”工艺,实际运行中,正常生产负荷下,当系统进口烟气中的SO2含量超过4000mg/m3时,出口尾气中的SO2和颗粒物含量无法满足贵州当地的常规排放要求,超低排放更是无从谈起,目前该套烟气氨法脱硫系统已停运,处于待升级改造阶段。分析原烟气氨法脱硫系统存在的问题,主要原因在于:①吸收液循环量不足,液气比偏小;②因未设计水洗净化段,净烟气雾滴中的硫酸盐含量偏高,引起出口总尘超标,继而烟气拖尾严重,排烟视觉效果差;③采用喷射器氧化方式,溶液氧化率低下;④工艺设计不合理,烟气氨逃逸、气溶胶现象严重;⑤除雾器选型及配置不合理,除雾效果差,净烟气雾滴夹带量大。

按照2014年9月12日国家发改委、环境保护部、国家能源局联合印发的《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,以及国务院、贵州省政府等的最新要求,烟气脱硫系统出口污染物含量须执行超低排放标准,即烟尘浓度≤5mg/m3、SO2浓度≤35mg/m3、氮氧化物浓度≤50mg/m3。由于贵州地质特殊,所产煤以高硫煤居多,为实现锅炉烟气脱硫尾气的超低排放,黔希煤化决定按照锅炉烟气超低排放标准新建1套氨法脱硫系统,秉承“多级分区、梯次吸收”的理念进行设计,本项目建成投运后系统出口污染物浓度完全达到了超低排放标准要求。以下对黔希煤化新建锅炉烟气氨法脱硫系统的工艺设计及应用情况作一介绍,以供业内参考。

1 锅炉烟气氨法脱硫系统概况

1.1 工艺流程

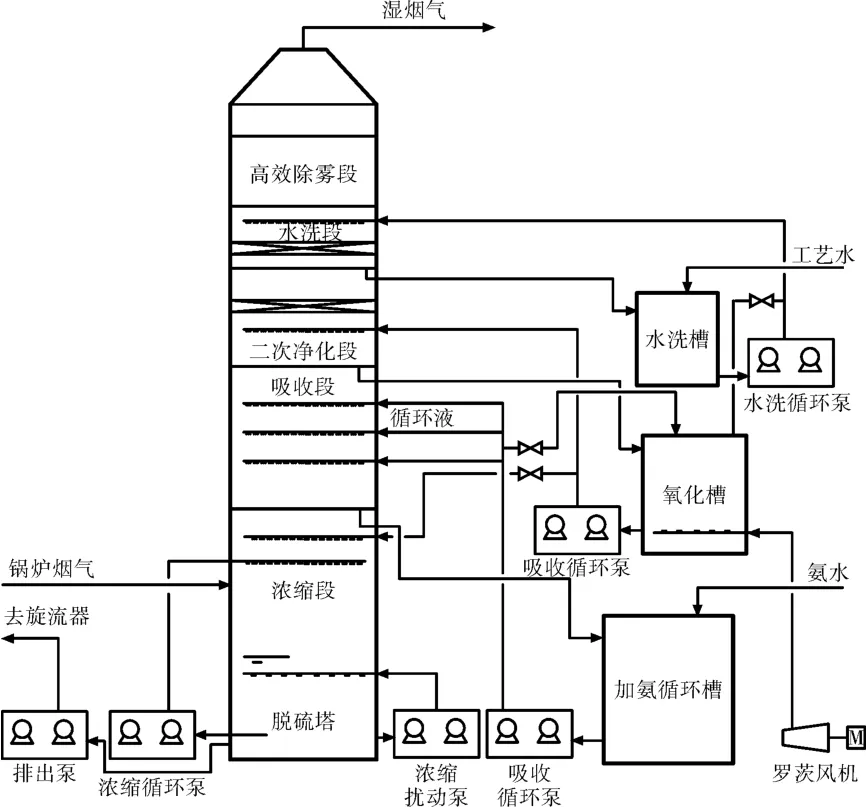

烟气脱硫系统采用单塔多循环工艺(如图1)。锅炉烟气进入脱硫塔浓缩段,经喷淋液降低烟气温度后进入脱硫一段(即吸收段),脱除大部分SO2后进入脱硫二段(即二次净化段),将烟气中的SO2完全脱除后经二级屋脊式除雾器进入水洗段,以去除烟气中夹带的可溶性铵盐;水洗喷淋层上方还设置有1层除雾器,以分离收集烟气中夹带的绝大部分机械雾滴,再经2层丝网除雾器确保除雾器出口雾滴含量≤50mg/m3。脱硫岛内设置脱硫塔、氧化槽、加氨槽、水洗槽,副产物硫酸铵经循环浓缩结晶后送入后处理系统,依次经旋流器、离心机分离至水分低于4%,再经干燥流化至水分低于1%后进入包装工序,得到符合《硫酸铵》(GB535—1995)的硫酸铵产品。

图1 单塔多循环烟气脱硫系统工艺流程简图

1.2 脱硫岛主要设备配置(表1)

表1 脱硫岛主要设备配置及其性能参数

2 锅炉烟气氨法脱硫系统的工艺设计

流化床锅炉一次风机风量为180000m3/h、二次风机风量为120000m3/h,则锅炉系统(3台锅炉)总烟气量=(180000+120000)×3=900000m3/h。

3×220t/h高压流化床锅炉系统采用贵州当地煤,高硫煤居多,硫含量多在3% ~4%,取硫含量为3.5%作为设计依据。燃煤锅炉的烟气进入脱硫系统,由烟气脱硫系统进口SO2浓度=(2×煤的硫含量×煤耗×硫的转换率)/烟气量,计算可得脱硫系统进口SO2浓度=(2×3.5%×106.2×109×100%)÷900000=8260mg/m3(注:2是指SO2的分子量与S的原子量之比为2;3台220t/h锅炉的煤耗为106.2t/h;硫的转换率可根据锅炉燃烧情况在95% ~100%之间取值,设计计算时取100%),则烟气脱硫系统进口SO2浓度取8300mg/m3。

2.1 脱硫塔塔径的确定

第二代氨法脱硫工艺设计时,认为烟气流速越大,气液两相接触面碰撞越强,吸收效果越好,反之吸收效果越差,因而烟气流速一般设计为3.0~4.5m/s。但实际生产表明,上述认识存在误区。烟气脱硫系统出口污染物执行超低排放标准后,氨法脱硫工艺烟气流速设计一般选择在2.5~2.8m/s。黔希煤化锅炉烟气氨法脱硫系统烟气流速选取为2.6m/s。

由前述可知,标态下锅炉系统总烟气量为900000m3/h,由理想气体状态方程可得工况(温度150℃、压力3kPa)下锅炉系统总烟气量为1350000m3/h,则由流量计算公式qv=Sv(式中:qv为体积流量;S为脱硫塔的截面积;v为烟气的流速)可计算得出脱硫塔的直径为13.6m。

2.2 脱硫塔塔高的确定

脱硫塔各区段设计高度为:浓缩段底部至进口烟道中心7350mm,进口烟道中心至浓缩喷淋层5250mm,浓缩喷淋层至脱硫段集液盘3500mm,脱硫段集液盘至第一层吸收喷淋层3500mm,第一层吸收喷淋层至水洗段集液盘11360mm,水洗段集液盘至脱硫塔筒体顶部14340mm,脱硫塔筒体顶部至其顶部水平段5000mm。脱硫塔总高度等于各区段高度之和,考虑外置氧化罐的话脱硫塔高度为50500mm。

2.3 脱硫系统各区域材质的确定

脱硫塔(各槽罐)采用碳钢衬玻璃鳞片;进出口烟道采用碳钢衬玻璃鳞片;进口烟道干湿交界处(5m)采用1.4529不锈钢;离心泵采用2507不锈钢;管径200mm以下管道采用碳化硅;管径200mm以上管道采用内衬3mm碳化硅。

2.4 浓缩段喷淋液量的确定

浓缩段的作用主要有降温、蒸发、浓缩、结晶。在浓缩段,硫酸铵喷淋液与烟气(900000 m3/h)逆流接触,降低烟气温度的同时自身水分得到蒸发,至硫酸铵浓度>40% (质量分数)、密度>1250kg/m3时,开始慢慢析出硫酸铵晶体。

浓缩段喷淋液量的确定实际就是确定浓缩段的液气比。液气比选取过小,浓缩段喷淋液量不足,浓缩段塔壁温度升高,进入脱硫段的烟气温度高于60℃,使脱硫段的亚硫酸铵分解成SO2和氨气,影响脱硫效率,且气氨还会与烟气中的高浓度SO2和水反应生成亚硫酸氢铵气相颗粒,即气溶胶颗粒,因此要通过选取适宜的液气比控制进入脱硫段的烟气温度在55~60℃;但盲目地增大浓缩段的液气比,又会导致投资成本增加、硫酸铵晶体冲刷磨损增大、进入脱硫段的烟气温度降至绝热饱和温度。为此,通过调研业内大量的实际数据,黔希煤化脱硫塔浓缩段工艺设计时液气比取值1.5L/m3,由此得到浓缩段循环喷淋液量=1.5×900000÷1000=1350m3/h。

2.5 吸收循环液总量的确定

氨法脱硫属于化学吸收,液气比是系统的关键参数,要确保吸收效率和循环液中的游离氨含量满足要求,即吸收段气相中的氨含量应不超过3mg/m3,以避免气溶胶的生成。吸收段的液气比取决于最终的吸收率、塔内结构等多种因素,据业内实践经验,较高的液气比对吸收是有利的,这里的“有利”指的是能将循环液中的游离氨含量降到最低水平以免气溶胶的生成。通过调研业内的相关数据,确定吸收段的液气比不小于9L/m3,由此可计算得出吸收循环液总量=9×900000÷1000=8100m3/h,脱硫塔吸收段为4层喷淋布置,则每层的吸收循环液量=8100÷4=2025m3/h,考虑一定的余量,每层吸收循环液量取整后为2100m3/h,即吸收循环液总量为8400m3/h。

2.6 氧化风量的确定

亚硫酸铵的氧化是氨法脱硫的一大技术难点,氧化率控制不好,将带来脱硫效率低、氨逃逸严重、气溶胶多、硫酸铵结晶困难、硫酸铵成品颜色发黄、硫酸铵干燥系统异味刺鼻等诸多问题。目前脱硫塔吸收段采用氧化液分段氧化、分层吸收、分层加氨的工艺技术:吸收段下部喷淋层氧化率控制在90%左右(氧化液pH为5.5~6.5),亚硫酸铵浓度高、pH高有利于烟气中SO2的吸收;上部喷淋层氧化率控制在99%以上(氧化液pH为3.0~4.5),用已经完全氧化好的低pH硫酸铵溶液来捕捉下层由烟气带出的逃逸氨和亚硫酸铵雾滴,以进一步吸收SO2。

黔希煤化烟气氨法脱硫系统氧化槽尺寸为φ14700mm×12800mm,有效容积为2100m3,4层筛板结构,筛孔孔径为8~12mm,开孔率为30%~35%,可保证足够的氧化风量和氧化空气停留时间;氧化槽底部为氧化风管分布器,可保证低浓度亚硫酸铵在氧化槽内的氧化率在99%以上,在避免亚硫酸铵分解形成SO2和气氨的同时可提高氨的利用率。

一般的加氨氧化一体化装置,常见的是加氨小室安装在氧化槽的顶部,加氨小室隔板局部开孔以与氧化液接触,控制氧化率在70% ~80%,用不完全氧化的亚硫酸铵进行下层喷淋吸收SO2,用吸收段下部完全氧化好的氧化液捕捉逃逸氨和吸收SO2,但由于加氨小室容积偏小,有可能会出现吸收氧化液pH、氧化率分层不明显和不彻底的问题。黔希煤化烟气氨法脱硫系统加氨氧化采用分层分段的方式,吸收液加氨和氧化液是彻底分开的,吸收喷淋层自下而上共4层(A/B/C/D),设置有1台加氨槽,A/B/C喷淋层的吸收液回流到加氨槽,D喷淋层的氧化液回流到氧化槽,氧化液可保证99.5%以上的氧化率,而对吸收液的氧化率进行合理控制,在保证脱硫效率的前提下降低吸收液的pH,实现分层吸收、分段氧化,从源头上杜绝氨的逃逸。

由前述可知,吸收循环液总量8400m3/h,则脱硫溶液氧化停留时间=氧化槽有效容积/吸收循环液总量×60=2100/8400×60=15min,即黔希煤化锅炉烟气脱硫溶液氧化停留时间应不低于15min,以获得99%以上的氧化率。

据亚硫酸铵氧化成硫酸铵的化学反应方程式2(NH4)2SO3+O2===2(NH4)2SO4,经计算,1t亚硫酸铵氧化成硫酸铵需要404m3的空气;理论上1t液氨可以脱除1.88t的SO2并生成3.41t的亚硫酸铵,则当烟气脱硫系统进口SO2浓度取8300mg/m3时,亚硫酸铵的生成量=(8300×900000×3.41÷1.88)÷109=13.5t/h,则所需氧化空气量=13.5×404=5454m3/h,而一般氧化空气的有效利用率仅为25% ~30%,实际氧化风量选择4倍的氧化空气量,即在脱硫尾气超低排放、脱硫塔满负荷运行的情况下,亚硫酸铵完全氧化成硫酸铵需要5454×4=21816m3/h的氧化风量。设计时黔希煤化烟气氨法脱硫系统配备了3台(两开一备)罗茨风机,单台风量为271m3/min,合计总氧化风量为32520m3/h,即氧化风机留有约33%的设计余量,富余风量为10704m3/h,完全能满足脱硫塔满负荷工况下亚硫酸铵充分氧化的需求。

2.7 脱硫塔各段喷嘴的确定

(1)脱硫塔浓缩段选用涡流喷嘴,相较于选用螺旋喷嘴,虽然喷淋效果稍差,但涡流喷嘴口径大,不易堵塞,适合有晶体颗粒、浓度高的浆液;涡流喷嘴材质为碳化硅,其连接方式为采用螺栓连接及外玻璃丝布缠绕,喷淋角度内环120°、外环90°,可有效避免冲刷塔壁(脱硫塔塔内衬有碳化硅耐磨防冲刷板)。

(2)脱硫塔脱硫段选用螺旋喷嘴,螺旋喷嘴喷淋覆盖效果好,缺点是易堵塞,适合于无晶体颗粒的脱硫吸收液使用;螺旋喷嘴材质为碳化硅,其连接方式为采用螺纹连接及外玻璃丝布缠绕,喷淋角度为120°,喷淋层间距选择2m左右,可保证获得更长的吸收反应时间且后期维护检修方便。

(3)脱硫塔水洗段选用SMP喷嘴,喷嘴材质为PP,其优点是喷淋雾化效果好,可避免水洗液出现分层喷淋的现象,喷淋覆盖全面而无死角,能够将脱硫段残余的上升液沫(逃逸氨)完全捕捉下来。

(4)塔壁冲洗选用K形喷嘴,喷嘴材质为2205不锈钢,喷淋出来的浆液呈K形布置,其特点是浆液能够产生中等冲击力并呈广角扇形喷雾,更适用于呈曲面的脱硫塔内壁的冲洗,以将浓缩段塔壁上的硫酸铵挂料完全冲洗下来;冲洗时间设计为每25min冲洗1次,冲洗1次的时间设计为50s。

(5)烟道冲洗选用扇形喷嘴,扇形喷嘴材质为2205不锈钢,其特点是浆液能够产生高冲击力并呈扇形喷雾,适用于烟道水平布置的平面冲洗,可将烟道干湿交界处硬化后的硫酸铵颗粒彻底冲洗干净;冲洗时间设计为每25min冲洗1次,冲洗1次的时间设计为60s。

2.8 除雾器排列方式的确定

单塔多循环烟气氨法脱硫超低排放工艺除雾器通常采用“浓缩降温+分层吸收+两层水洗+屋脊式除雾器”的排列布置,此种排列方式存在的问题是吸收液中的液沫、逃逸氨以及未脱除的SO2随烟气上升进入水洗段,会导致水洗溶液中的(NH4)2SO4浓度升高至2.0% ~2.5%,无法满足超低排放脱硫尾气粉尘含量在5mg/m3以下的要求,即使设置两层水洗来控制水洗溶液中的(NH4)2SO4浓度,效果仍然不佳。

黔希煤化烟气氨法脱硫系统采用的是多效组合式除雾器,其排列布置方式为“浓缩降温+分层吸收+两级屋脊式除雾器+一层水洗+一级屋脊式除雾器+两层丝网除雾器”,即使进口烟气中的SO2含量在8000mg/m3以上,只要减少了吸收段的液沫夹带,一层水洗即可满足脱硫尾气粉尘含量超低排放要求;为保证水洗溶液与烟气有充分接触反应的时间,水洗循环液总量选取2100m3/h、液气比取2.33L/m3;此外,设计中还应考虑填料与水洗喷淋层之间的间距,以使烟气在水洗段中获得足够的停留时间。

为防止晶体或灰分堵塞除雾器,除雾器专门设置有冲洗水:屋脊式除雾器的冲洗水采用水洗溶液,冲洗后的溶液进入脱硫塔内作为氧化槽的补水;丝网除雾器的冲洗水采用工艺水,冲洗后的溶液进入水洗罐,作为水洗罐的补水,以稀释水洗溶液,降低水洗溶液中的 (NH4)2SO4浓度。除雾器冲洗时间设置为每2h冲洗1次、阀门逐一开启时间为20s。

3 运行情况

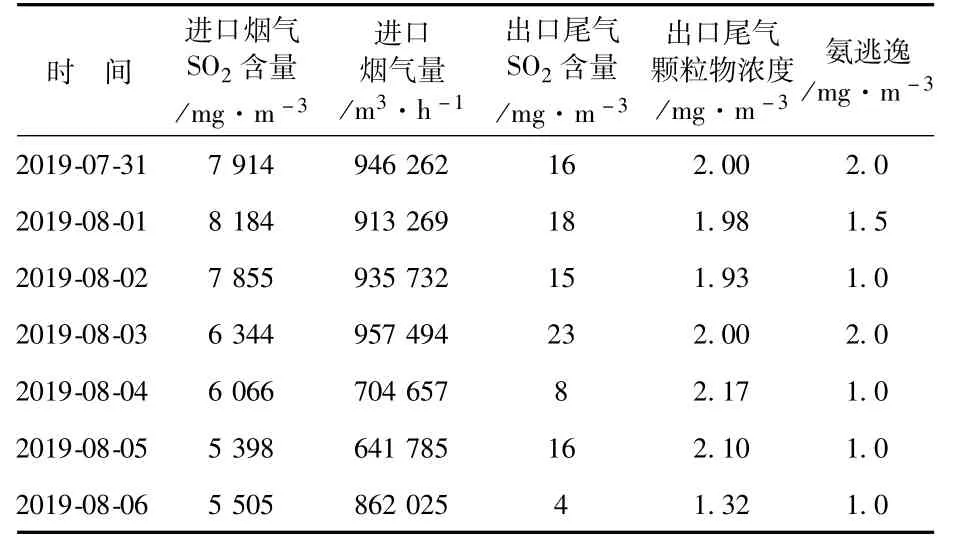

黔希煤化锅炉烟气氨法脱硫系统出口污染物超低排放项目于2019年1月1日开始施工建设,2019年7月31日—8月6日进行了“168h”试运行性能测试,测试期间锅炉采用接近设计值的高硫煤,入炉煤硫含量在2.5% ~4.2%之间,测试期内锅炉烟气氨法脱硫系统主要污染物监测数据见表2。可以看到,锅炉烟气氨法脱硫系统出口污染物浓度达到了超低排放要求,完全实现了超低排放技改的预期目的,且工艺参数稳定达标。同时,实际运行情况表明,锅炉烟气氨法脱硫系统后续硫酸铵处理系统出料连续、稳定,硫酸铵产品质量合格。

表2 测试期内烟气氨法脱硫系统主要污染物监测数据

4 结束语

黔希煤化锅炉烟气氨法脱硫系统是国内少有的高硫煤锅炉配套的烟气脱硫装置,秉承“多级分区、梯次吸收”的理念进行设计,采用单塔多循环氨法脱硫工艺,工艺设计中采用了分层吸收、分段氧化、多效组合式除雾器布置等技术,其建设投资省,目前在系统进口烟气中的SO2含量平均约7000mg/m3的情况下,烟气氨法脱硫系统运行稳定可靠,出口污染物浓度完全能达到超低排放标准要求,有效遏制了气溶胶的产生,减少了氨逃逸,且后续硫酸铵处理系统硫酸铵出料连续、稳定,系统不产生废渣、废液等二次污染物,完全达到了新建超低排放锅炉烟气氨法脱硫系统的目的。