合成气压缩机组控制系统智能化升级改造

郭 涛

(河南晋开化工投资控股集团有限责任公司,河南开封 475000)

0 引 言

河南晋开化工投资控股集团有限责任公司(简称晋开化工)二分公司合成氨装置设计产能为2×600kt/a,氨合成系统共设置4台合成气压缩机组,机组由汽轮机拖动,单台机组对应合成氨产能为300kt/a。合成氨装置自2012年试车后转入正常运行以来,由于生产负荷的波动及合成气压缩机组控制系统设计方面的原因,导致合成气压缩机低压缸进气流量和压力较设计值偏低,压缩机低压缸防喘振控制系统裕度较小,操作难度增大,防喘振阀长期保持打开状态,造成部分高压气体一直在缸内循环,增加了机组的蒸汽消耗,对生产系统的经济性产生了不利影响。为此,晋开化工二分公司通过充分地调研,最终选定了合适的控制系统应用于合成气压缩机组的智能化升级改造,以下对有关情况作一介绍。

1 合成气压缩机组的主要性能参数

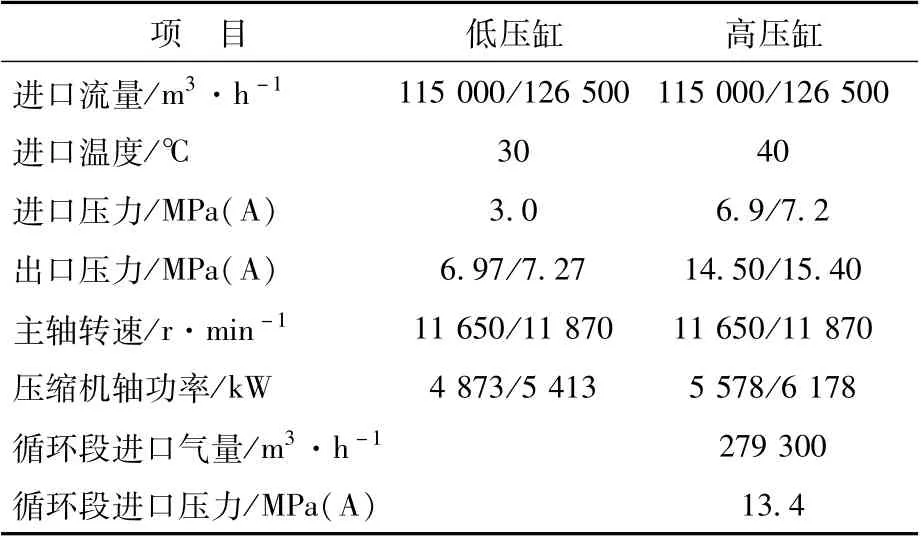

晋开化工二分公司4台合成气压缩机主要性能参数见表1。合成气压缩机由陕鼓设计制造,采用两缸三段结构,二段出口气与循环气在缸内混合;低压缸型号为EV45-9,低压缸内有9级叶轮,依次布置;高压缸型号为EVS45-9,高压缸内有9级叶轮,前8级为压缩段,后一级为循环段;高压缸、低压缸分别布置在汽轮机两侧,由1台双输出轴抽凝式汽轮机通过膜片联轴节连接。

表1 合成气压缩机主要性能参数

2 合成气压缩机组运行中出现的问题

合成气压缩机自2012年投运以来,出现了一些问题,具体情况如下。

生产系统负荷在85%左右时,合成气压缩机进口压力只能够达到2.85MPa(A),进口流量在105000m3/h左右,此时低压缸防喘振阀必须保持8%~12%的开度,否则工况点就会越过防喘振线,造成生产系统的波动;生产系统负荷在100%时,合成气压缩机进口压力能够达到3.0MPa(A),进口流量也能达到115000m3/h,但此时低压缸防喘振控制系统裕度很小,工况点基本上是靠近防喘振线运行,一旦系统压力和流量出现轻微波动,就会造成工况点越过防喘振线,防喘振阀大幅度打开,系统波动加剧,对整个生产系统造成较大影响。为减少这种情况的发生,保持系统的稳定运行,低压缸防喘振阀被迫保留5%~7%的开度,造成部分高压气体一直在缸内循环,机组能耗增加。

合成气压缩机组防喘振控制系统开车之初算法比较保守,当工况点刚越过防喘振线时,防喘振阀就快速打开,并且幅度较大,没有经历预先调节的过程,防喘振增益调节不合理,对机组的安全运行及工艺系统产生了不利影响。

3 合成气压缩机组控制系统的优化

3.1 控制系统的工艺需求

鉴于合成气压缩机组控制系统存在的问题,提出以下工艺、安全等方面的技术升级要求。

(1)合成气压缩机防喘振控制系统实现自动化控制,具体控制点为低压缸进口压力或低压缸进口流量其中之一,两个条件目标可以自由切换;正常生产时,自动控制系统投入使用,低压缸防喘振阀完全关闭,据控制参数的变化自动调整汽轮机的转速,实现机组的节能降耗。

(2)合成气压缩机组控制系统要充分考虑低压缸、高压缸、循环段的3个防喘振阀之间的关系,设计上要保证防喘振阀按预设目标动作,保障机组的安全运行。

(3)4台合成气压缩机低压缸进口工艺管线并联,2台以上合成气压缩机组同时运行时,控制系统需做好负荷的分配,且实现单台合成气压缩机组负荷可独立调整。

(4)优化后的合成气压缩机组控制系统必须安全可靠,在特殊工况下能实现防喘振系统的及时响应,避免机组出现轴振值过高的现象,以免造成机组跳车或设备损坏。

(5)优化后的合成气压缩机组控制系统不能干扰机组原有的安全保护系统,确保机组因联锁跳车时保护系统的及时响应。

(6)现场2台合成气压缩机组同时施工,机组停车至并入系统运行总时长不得超过48h。

3.2 技术方案的选择

最初合成气压缩机组控制系统的升级方案拟采用小幅度调整,即据控制系统原始工艺设计要求,只调整工况点的运行范围,由晋开化工二分公司的仪表技术团队完成。在后来的技术交流中,考虑到控制系统软件的专业性及机组的安全性,最终决定聘请专业自动化控制系统技术团队来完成合成气压缩机组控制系统的智能化升级。

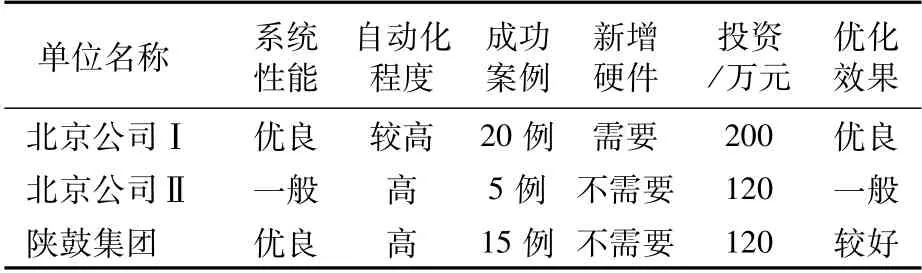

为此,技术人员考察了业内的多家自动化控制系统设计制造厂商,提出了工艺、安全技术需求,并组织进行了多次技术交流,且对部分控制系统设计制造厂商的应用业绩进行了实地考察,对各自动化控制系统设计制造厂商给出的方案进行了技术比对,比对情况见表2。可以看到:北京公司Ⅰ升级方案的各项指标优良,能够满足合成气压缩机组控制系统自动化升级的各项要求,唯一或最大的不足就是需要硬件投资,投资成本稍高,且需要较长的安装窗口期;北京公司Ⅱ升级方案的各项指标基本良好,能满足合成气压缩机组控制系统自动化升级的各项要求,不足之处是成功应用案例较少,安全性有待考证;陕鼓升级方案的各项指标优良,能够满足合成气压缩机组控制系统自动化升级的各项要求,成功应用案例较多,不需要增加硬件,具有投资成本竞争优势,且安装窗口期在24h以内。

表2 机组控制系统智能化升级方案的比对

经过技术团队的认真研究与比选,最终决定由控制系统原设计厂商陕鼓来完成合成气压缩机组控制系统的智能化升级改造。

3.3 智能化控制系统的先进功能

3.3.1 防喘振线动态补偿

据实际生产中工艺气的温度、压力和不同介质的分子量,对整条喘振线和防喘振线进行动态补偿,客观合理地反映合成气压缩机的性能变化。

3.3.2 压缩机压力高限控制

增加合成气压缩机低压缸出口压力高限保护功能,保护合成气压缩机在正常工艺指标范围内运行,且压力高限值可据生产需求动态调整。

3.3.3 先进的防喘振控制算法

据多变能量头理论,同一台压缩机在压缩相同容积流量的气体时,压缩机对气体所做的多变压缩功不变,即压缩机的多变能量头不变,且多变指数不变。当压缩机以特定的转速运行时,相同容积流量的气体通过压缩机所获得的压缩功是固定的,不随温度的变化而变化;当压缩机实际运行在某工况点处,只要它的转速不变,那么该工况点的多变能量头也就是一定的。简言之,当压缩机以特定的转速运行时,其能量头容积流量曲线是唯一的。为此,在计算防喘振控制算法时可将气体温度以及压比的影响放在次要位置,最大限度地提升防喘振控制系统的安全区域面积,以提升压缩机组对生产负荷变化的适应性。

3.3.4 设定点动态跟踪

为使防喘振控制系统实现智能化,设定点动态跟踪,据多变能量头的算法基础,对防喘振阀的动作速率进行了较大地调整,使控制系统具有了提前预分析的功能,控制系统会根据系统压力、流量的变化提前使防喘振阀动作,实现快开慢关的功能,提高机组运行的安全性。

3.4 智能化升级后的具体表现

3.4.1 压比控制线自动浮动

合成气压缩机组控制系统未智能化升级前,系统压比控制线设置比较保守,机组达到一定负荷后压比控制线呈水平直线状态,机组在继续升负荷的过程中,压比逐渐升高,造成工况点非常靠近压比控制线,系统只要发生轻微的波动,就有可能造成工况点撞线,防喘振控制系统就会动作,机组就会大幅度减负荷。

合成气压缩机组控制系统应用新的算法智能化升级后,压比控制线为自动状态,会根据生产情况的变化,在安全的前提下实时跟踪调整压比控制线的位置,使之远离工况点,轻微的系统波动对合成气压缩机组造成的影响微乎其微。

3.4.2 防喘振阀响应程序智能化

为了降低柱塞及其配合运动部件之间的摩擦力,将盘根和柱塞的摩擦面间定期加入润滑油,因此需要对原来的部件进行加工。在铜压套台阶内外各车削一个凹槽,起到导流的作用,凹槽内部钻3~6个通孔;在盘根压盖外部与铜压套台阶上的凹槽对应处钻2~3个通孔,通过盘根压盖上的通孔与铜压套台阶外部的凹槽相连通,向盘根压盖的任何一个孔内加注润滑油,都可以通过铜压套导流槽内的通孔流入柱塞和盘根工作面之间,从而起到降温和润滑的作用。不加润滑油时将螺杆拧进螺孔内作为丝堵,不但可以防止紧固盘根压盖时润滑油的流出,而且防止灰尘及脏物进入孔内。

合成气压缩机组控制系统未智能化升级前,防喘振系统算法一般,以最大程度保护机组为主要目的:一旦出现工况点撞线,防喘振系统即动作,防喘振阀开度直接开至50%左右,控制系统基本上没有对生产实际情况进行预判,对整个生产系统的影响较大;为保证系统的稳定性,使工况点远离防喘振线,实际生产中合成气压缩机低压缸防喘振阀被迫一直保留5%~7%的开度。

合成气压缩机组控制系统智能化升级后,防喘振系统的算法更加精细化、智能化,能根据合成气压缩机低压缸进口压力、流量等参数的变化量和速率进行智能判断:如果只是轻微的系统波动,工况点撞线后,防喘振阀会选择一个合适的开度,一般在3% ~8%,系统平稳后,防喘振阀会自动缓慢关闭,恢复到稳定运行状态;如果系统出现较大波动,为保证机组的运行安全,控制系统会指令防喘振阀快速打开到较大的开度。

3.4.3 机组转速自动控制

合成气压缩机组控制系统未智能化升级前,机组的转速控制为手动方式,操作员据生产需要实时输入转速对机组工况及进口气量进行调节,这种方式存在误操作的可能,且对机组转速的控制不够线性,易使系统产生轻微的波动。

合成气压缩机组控制系统智能化升级后,转速控制升级为自动方式,据需求设定压缩机进口压力或流量为控制点,对机组转速进行实时跟踪控制,从而可稳定系统的压力和流量,减轻操作强度,并降低操作人员误操作的几率。

4 控制系统智能化升级后机组运行情况

合成气压缩机组控制系统智能化升级改造后,机组的安全性、节能性大大提高,生产系统运行更加稳定,操作更加方便,智能化升级前后机组主要运行数据的对比见表3。

(1)合成气压缩机打气量增加。单台合成气压缩机的平均进口气量由升级前的10800m3/h增至升级后的11512.5m3/h,达到了机组正常生产时的设计进气量,为合成氨装置的满负荷运行提供了条件。

(2)低压缸防喘振阀实现关闭。单台合成气压缩机低压缸防喘振阀平均开度由升级前的6.25%降至0,正常工况下低压缸防喘振阀处于全关状态,实现了本次合成气压缩机组控制系统智能化升级改造的主要目标。

(3)合成气压缩机组蒸汽消耗下降。单台合成气压缩机平均耗蒸汽量由升级前的74.0t/h降至升级后的72.5t/h,单台合成气压缩机主轴平均转速由升级前的11487.5r/min降至升级后的11365 r/min,机组整体功耗明显下降。

(4)合成氨产量大幅提高。合成气压缩机组控制系统智能化升级改造前,由于机组低压缸防喘振阀不能完全关闭,造成机组转速高、耗蒸汽量大,且配套汽轮机调节汽阀开度基本上在90%以上,没有调节余量,合成氨产量只能达到163t/h(约3900t/d),未能达到4000t/d的设计产能;控制系统智能化升级改造后,合成气压缩机组功耗大幅降低,合成氨产量能够长期稳定在170t/h,达到了4000t/d的设计产能。

(5)合成氨装置经济效益提升。合成气压缩机组控制系统智能化升级改造前,合成氨产量为163t/h、4台机组蒸汽总耗量为296t/h,即汽轮机的蒸汽单耗(吨氨汽耗)为1.82t;控制系统智能化升级改造后,合成氨产量为173t/h、4台机组蒸汽总耗量为290t/h,即汽轮机的蒸汽单耗为1.68t,吨氨节约蒸汽0.14t,按合成氨产量1200kt/a、蒸汽成本100元/t计算,全年可节约蒸汽成本1680万元。

5 结束语

合成氨装置中,合成气压缩机组的功耗对合成氨的生产成本影响显著,保持机组的稳定、低耗运行,对生产系统的优质运行及装置的整体效益意义重大。晋开化工二分公司为进一步降低合成氨的生产成本,针对其合成气压缩机组运行过程中控制系统存在的问题,通过技术人员的充分调研及各智能化控制系统的比对,最终选定了合适的控制系统应用于合成气压缩机组的智能化升级改造,改造后合成氨装置负荷调整适应性更强,生产系统运行更加稳定、操作更加方便,达到了节能降耗、增产增效的目的。