42000m3/h电拖空分装置建设及运行总结

樊少波

(新疆国泰新华矿业股份有限公司丰喜运营部,新疆昌吉 831101)

0 引 言

所谓电拖空分装置,即用一台电机拖动空压机、另一台电机拖动增压机,空压机和增压机均单独运行;所谓汽拖空分装置,即用一台汽轮机同时拖动空压机和增压机,空压机和增压机同时启动或同时停运。空分装置选择电拖还是汽拖,取决于诸多因素,通常而言,大型煤化工项目配套空分装置主要采用汽拖空分装置,而当地电价比较便宜的地方则可采用电拖空分装置。国泰新华矿业基于其产品结构及当地电价较低等因素,在可行性论证阶段认为,公司有2×350MW 自备电厂,电拖空分装置在运行成本方面有优势;就生产装置稳定运行方面,空分装置是为全厂提供氮气、氧气的关键装置,空分装置停车会导致全厂停产,而电网造成的影响会比蒸汽管网造成的影响小得多。综合各方面的因素,国泰新华矿业在立项阶段决定采用电拖空分装置。

42000m3/h电拖空分装置于2016年3月开始进行方案讨论及初步设计,2018年7月建成投运并运行正常,整个过程历时28个月,期间完成了初步设计、施工设计、设备订货、管道材料订货、土建基础施工、设备安装、管道安装、系统吹扫及开车等。目前本空分装置运行基本稳定,各运行参数均在设计指标范围内。以下对42000m3/h电拖空分装置的工艺流程、设备配置、开车过程、运行问题、能耗情况、运行成本等作一介绍,以供业内参考与交流。

1 电拖空分装置设计产品参数及工艺流程

1.1 设计产品参数

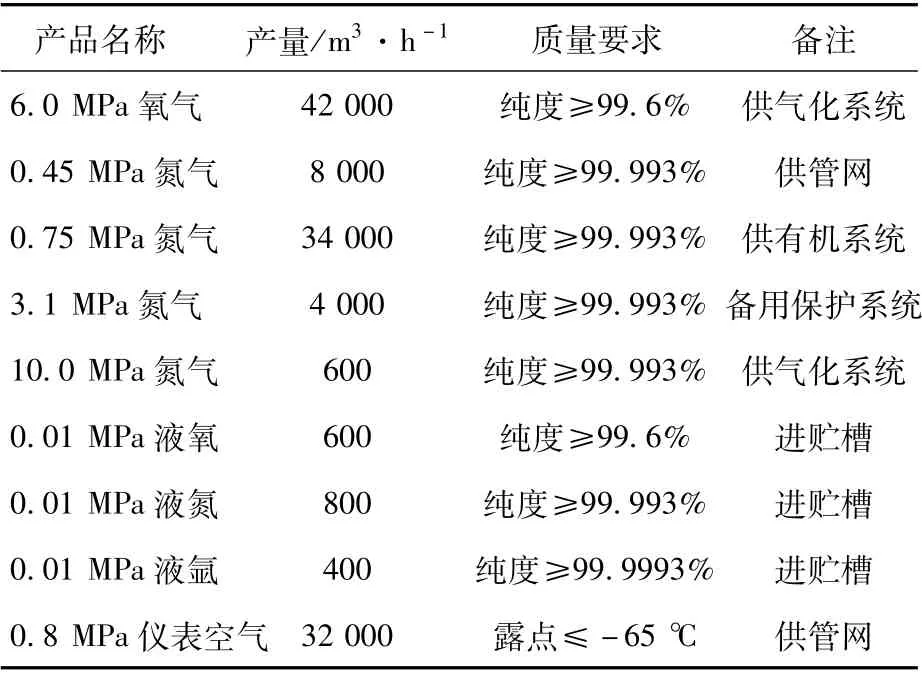

42000m3/h电拖空分装置主要包括空气过滤系统、空气压缩系统、空气预冷系统、空气纯化系统、分馏塔系统、氮气压缩系统、全精馏制氩系统、液体贮存系统等,其设计产品参数详见表1。

表1 42000m3/h电拖空分装置设计产品参数

1.2 工艺流程简述

1.2.1 空气过滤系统

来自大气的空气首先进入自洁式空气过滤器,在过滤器中除去灰尘和其他颗粒杂质后进入空压机进行三级压缩。

1.2.2 空气压缩系统

空气压缩系统采用一拖一的电拖形式,即空压机用1台21500kW 的电机拖动、增压机用1台12000kW 的电机拖动;空压机采用三级压缩,增压机采用六级压缩。压缩后的空气压力0.522MPa、温度105℃、流量210000m3/h,送入空气预冷系统;压缩过程中产生的级间热量被中间冷却器内的循环冷却水带走。

中国石化集团公司高级专家、中国石化上海石油化工研究院首席专家、美国化学会会士、美国高分子材料科学与工程会士、美国高分子化学会士、国家重点研发计划—化学与结构驱动农膜项目负责人王洪学博士解决了这一难题。他带领团队开发出的全生物可降解PHA农膜,使用寿命可根据作物生长需求调节,提高地膜强度实现机械铺膜,进一步提高了种植效率,并且通过降低地膜厚度为农民节省了开支。PHA农膜被评为国家重点研发计划重点基础材料专项2017年标志性成果及2017-2018十大成果之一。

1.2.3 空气预冷系统

来自空气压缩机压力0.522MPa、温度105℃的空气进入空气冷却塔,分别经32℃的循环水和8℃的冷冻水冷却后温度降至10℃以下,之后进入空气纯化系统。

1.2.4 空气纯化系统

来自空气冷却塔压力约0.5MPa、温度约10℃、流量约210000m3/h的空气进入分子筛吸附器,其中的水分、CO2、碳氢化合物被吸附后,CO2含量<1×10-6的空气进入冷箱内。分子筛吸附器采用2台并联操作,一台吸附时另一台再生,4h切换一次;分子筛吸附器下部装Al2O3、上部装13X-APG分子筛,中间用丝网隔开。再生阶段采用压力2.0MPa、温度220℃的过热蒸汽作为热源,再生气源为冷箱顶部出来的污氮气。

1.2.5 分馏塔系统

分馏塔系统主要由分馏塔(包括下塔、上塔、主冷凝蒸发器)、1台高压主换热器(板式)、4台低压主换热器(板式)、2台过冷器组成。

进入分馏塔下塔的空气共有3股(3股空气分别进入):第一股为分子筛吸附器后空气,压力0.475MPa、温度15℃、流量105500m3/h;第二股为增压透平膨胀机膨胀后空气,压力0.467MPa、温度-173℃、流量47600m3/h;第三股为增压机末端出来的空气,压力7.0 MPa、温度40℃、流量56900m3/h。其中,第一股空气经低压主换热器冷却后再进入下塔,第二股空气经高压主换热器冷却后进入透平膨胀机的膨胀端膨胀后再进入下塔,第三股经高压主换热器冷却后经HV2阀减压再进入下塔。

分馏塔下塔自上而下产生纯液氮、纯氮气、贫液空、富氧液空4种产品。纯液氮产品大部分作为下塔和上塔的回流液,小部分经过冷器过冷后作为液氮产品送出,另一小部分作为精氩塔冷凝器的冷源;纯氮气产品从下塔顶部出来,经高压主换热器复热后作为产品气送出界区去后工段;贫液空经过冷器过冷后,由HV6节流阀控制送入上塔参与精馏;富氧液空经过冷器过冷后,由LV1节流阀控制送入上塔参与精馏。

进入分馏塔上塔的液体与上升的气体通过直接接触进行精馏,在上塔的下部得到纯液氧,纯液氧产品经液氧泵提压至5.67MPa后进入高压主换热器,经复热后送出界区;在分馏塔上塔顶部得到低压纯氮气。

1.2.6 氮气压缩系统

分馏塔上塔顶部出来的压力为15kPa的低压纯氮气,经高压主换热器复热后进入氮压机进行三级压缩,第一级从15kPa加压至0.166 MPa,第二级从0.166MPa加压至0.360MPa,第三级从0.360MPa加压至0.700MPa,经三级加压后外送。

1.2.7 全精馏制氩系统

全精馏制氩系统主要由1座粗氩塔、1座精氩塔、1台粗氩冷凝器、1台精氩冷凝器、1台精氩蒸发器和1台液氩计量罐组成。分馏塔上塔抽出的压力26kPa、温度-180.7℃、流量17800m3/h的富氩气体(N2含量≤20×10-6、O2含量≤85.09%、Ar含量≤14.89%)作为粗氩塔的原料气,自粗氩塔底部进入,经粗氩塔精馏后在其上部得到无氧氩气;无氧氩气送往精氩塔中部继续进行精馏,液氩从精氩塔底部引出,先进入液氩计量罐,之后出冷箱去液氩贮槽。精氩塔底部设有精氩蒸发器,其热源为从下塔来的氮气(压力0.441MPa、温度-179.2℃),氮气经精氩蒸发器换热冷凝后通过减压阀送入上塔顶部参与精馏;精氩塔的顶部设有精氩冷凝器,冷源是从下塔来的经过冷器过冷后的液氮(压力0.065MPa、温度-193.3℃),液氮经换热后成为氮气送入污氮气管网,随污氮气复热后送出冷箱。

1.2.8 液体贮存系统

从分馏塔系统中取出的液氧、液氮、液氩分别送入250m3的液氧贮槽、250m3的液氮贮槽和100m3的液氩贮槽。

2 设备配置情况

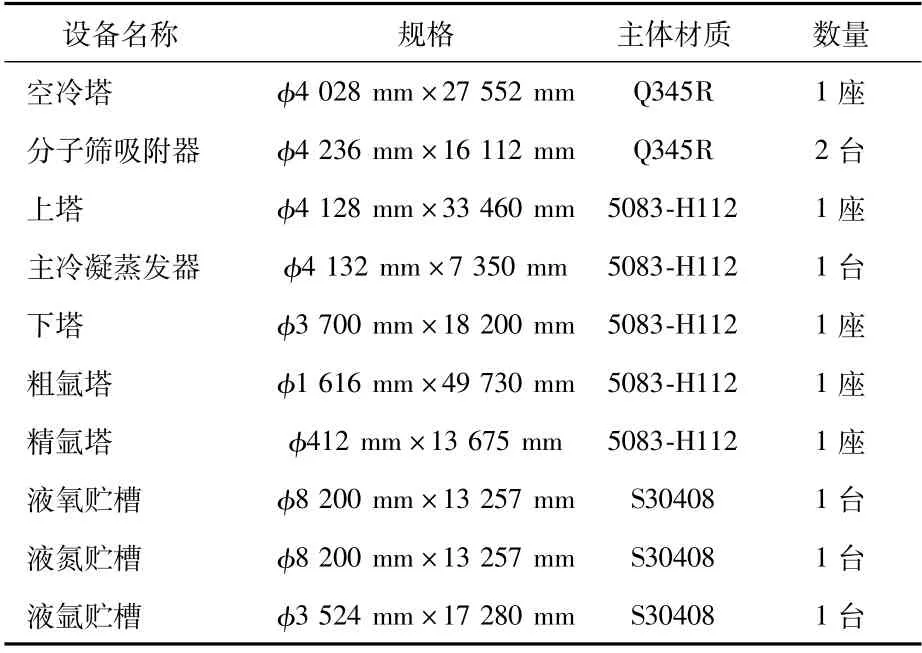

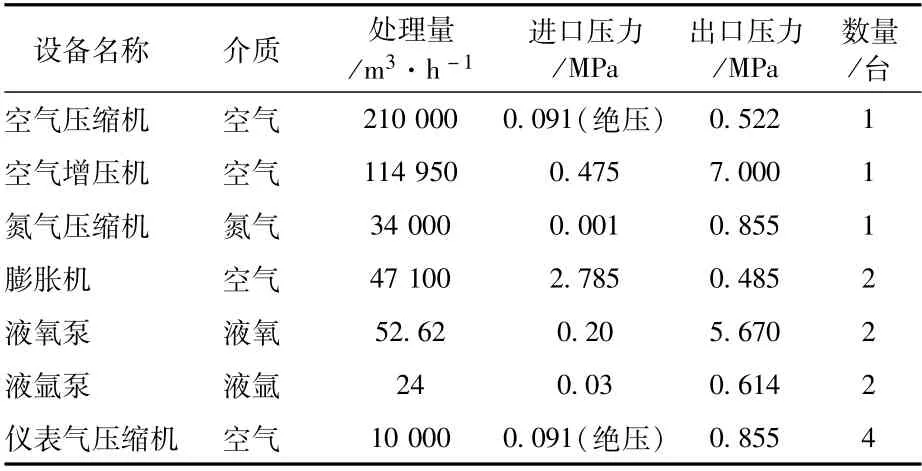

42000m3/h电拖空分装置主要静设备配置情况见表2,主要动设备配置情况见表3。

表2 42000m3/h电拖空分装置主要静设备配置情况

表3 42000m3/h电拖空分装置主要动设备配置情况

3 开车过程及出现的问题

42000m3/h电拖空分装置同其他空分装置一样,同样经历了设备安装、气密性试验、打压、吹扫、油循环、空冷塔/水冷塔填料装填及分子筛装填、冷箱珠光砂装填及裸冷等原始开车步骤。

空分装置原始开车过程较为顺利,过程中出现了如下一些问题:①中途因为循环水药剂误加,导致空冷塔分离效果不好,造成分子筛带水现象,所幸处理及时,对装置开车未造成严重影响;②空冷塔循环水排放阀阀芯被1块废料钢板卡住,关不到底,造成空冷塔起压过程中空气窜入循环水系统,迅速查明原因后,对阀门进行拆检,取出废料钢板后,循环水排放阀恢复正常;③开车过程中发现空压机轴瓦温度较高,二级轴止推瓦温度约113℃(报警值为115℃,联锁值为126℃),接近报警值,而正常值应在70~90℃,经排查发现二级轴止推瓦处距离轴瓦供油处油压测点有约3m的距离,且供油管道走向是朝上拐弯的,实际轴瓦处油压比监测点油压低,即实际供油量满足不了轴瓦的用油需求,立即调整油压测点处油压至0.20~0.25MPa,调整后二级轴止推瓦温度恢复正常。

4 主要能耗情况

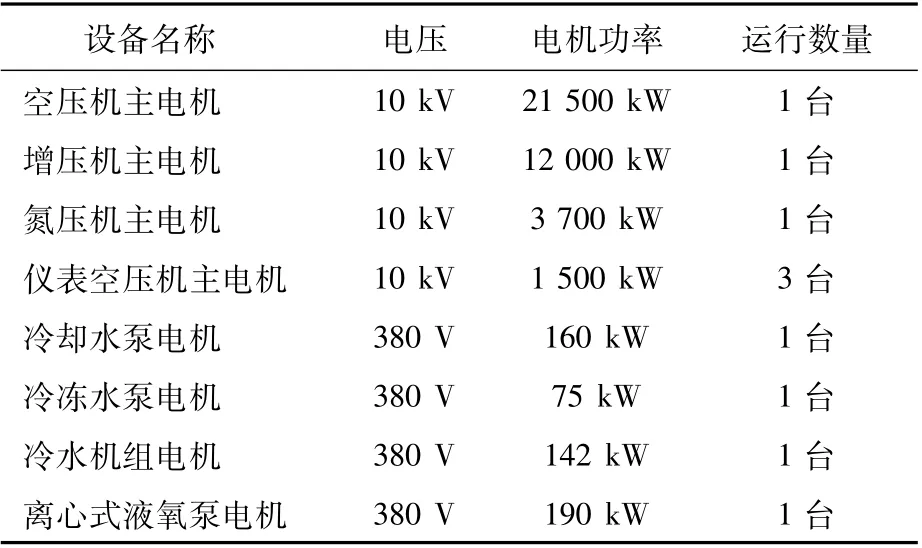

作为公用工程的空分装置,其在企业生产系统中的重要性不言而喻,因此,42000m3/h电拖空分装置大功率电机全部采用10kV供电线路供电,且为专路供电,部分电机还采用了双回路供电,如此可有力保障空分装置不会因断电而扩大对生产系统的影响。另外,42000m3/h电拖空分装置产出的仪表空气是用4台单独的仪表空压机进行供应的,所以不用考虑空分装置停车后生产系统的仪表空气供应问题。42000m3/h电拖空分装置主要用电设备及其电耗情况见表4。

表4 空分装置主要用电设备及其电耗情况

42000m3/h电拖空分装置主要用水(循环水)设备及其水耗情况为:空压机1300m3/h、增压机1460m3/h、氮压机400m3/h、仪表空压机500m3/h、冷却水泵600m3/h、冷冻水泵110 m3/h、冷水机组260m3/h。可以看到,因为没有汽拖空分装置需配置的汽轮机凝汽器,所以42000m3/h电拖空分装置的循环水耗量较少,仅为4600m3/h左右,而同样产能规模的汽拖空分装置单台凝汽器的循环水耗量一般在7000 m3/h左右。

5 电拖空分装置氧气生产成本测算

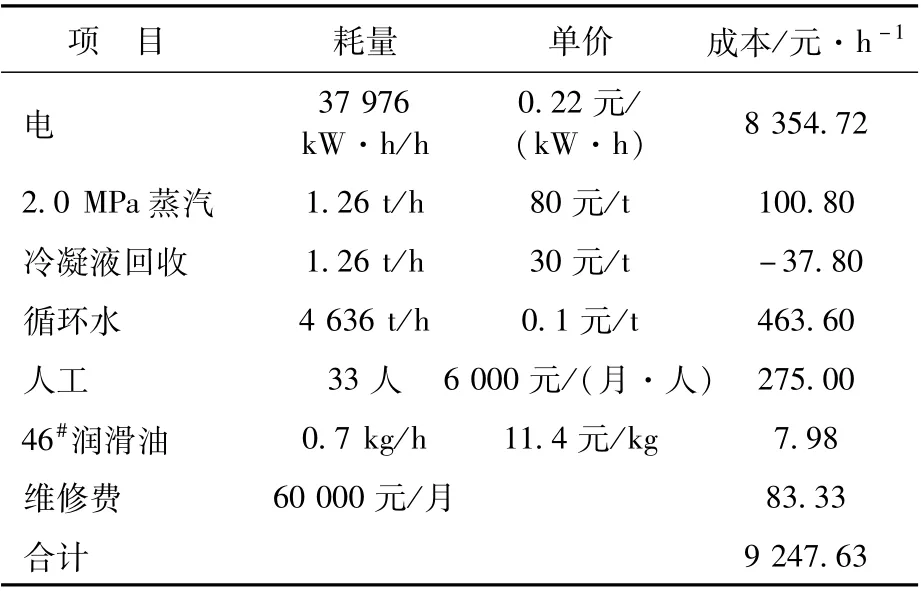

42000m3/h电拖空分装置用电设备较多,其中空压机和增压机的耗电量较大,使得整套装置的用电成本较高,但对于电价较低的生产企业来说还是有一定成本优势的。实际生产中,本空分装置5.6MPa氧气的产量为37000m3/h,以此对其氧气生产成本进行测算(各项消耗均以实际流量计示数或电表示数进行统计,再将月用量平均到小时用量),以供参考。42000m3/h电拖空分装置氧气生产成本测算结果见表5(氮气成本忽略不计)。可以看出,国泰新华矿业空分装置氧气的生产成本为9247.63÷37000=0.25元/m3。国泰新华矿业42000m3/h电拖空分装置整体投资约为20000万元,设备投资以15a折旧计算,则氧气生产成本会增加约20000×104÷15÷365÷24÷37000=0.04元/m3。

表5 42000m3/h电拖空分装置氧气生产成本测算表

国内同等规模汽拖空分装置的氧气生产成本(不含折旧和资金利息等,外送的氮气及仪表空气成本也忽略不计)大致在0.30元/m3(此数据仅供参考),以此作为参照,国泰新华矿业电拖空分装置氧气生产成本低约0.05元/m3;空分装置年运行时间按300d计算,仅氧气生产成本这一项全年就可节约37000×24×300×0.05÷10000=1332万元。

6 结束语

国泰新华矿业42000m3/h电拖空分装置,经过对运行中出现的问题进行处理,目前装置运行基本稳定,各项运行参数均在设计指标范围内。实际生产情况表明,电拖空分装置开车时间较短——冷态开车时间仅为3h,即在主冷液位显示2400mm以上的情况下,从空压机启动到氧气产品外送仅需3h(而汽拖空分装置在同等工艺条件下从汽轮机启动到氧气产品外送最快也得7h,因为汽轮机暖机过程最少就需要5h,如果暖机时间不够,对汽轮机的运行很不利),装置启动快速,可有力保障后工段的用气需求。目前42000m3/h电拖空分装置运行中还存在一些小问题,包括空压机放空阀调节不灵、氮压机现场画面与总控室不同步、蒸汽加热器列管填料微漏、增压机进口导叶有些波动等,国泰新华矿业将在下一次大修中对这些问题逐步予以解决。