X80管线钢焊接工艺热模拟

由宗彬, 李东艳, 李烨铮, 闫 臣, 刘 宇

(1.中国石油天然气管道科学研究院有限公司, 廊坊 065001;2.输油输气输送安全国家工程试验室, 廊坊 065001;3.国家管网集团华北天然气管道有限公司, 天津 300000)

随着管线钢钢材强度的提高,高钢级管线钢焊接接头产生焊接冷裂纹的倾向也增大。因此制定合理的焊接工艺,避免焊接冷裂纹的产生是焊接生产的关键。以往焊接工艺参数的确定是以焊接工艺评定试验来确定。在实际的工作中主要根据掌握的材料焊接性能再结合工程特点与设计、工艺要求及合格的焊接工艺制定出适合具体施工要求的焊接工艺参数[1]。而模拟焊接试验则可以节约大量的人力和物力,因此现在常采用模拟焊接试验来研究材料的焊接性能,从而确定焊接工艺参数。笔者采用Gleeble 3500型热模拟试验机对X80管线钢进行模拟,绘制出了X80钢的模拟焊接热影响区连续冷却转变(SHCCT)曲线,分析了显微组织和硬度随冷却速率的变化情况。通过分析典型热输入对X80钢热影响区冲击韧性的影响,结合组织和硬度随冷却速率的变化情况,以及冷裂纹敏感性指数的计算,提出了X80钢焊接时较合理的热输入范围。

1 试验材料及试验方法

试验材料选自某厂生产的X80管线钢直缝埋弧焊管,生产工艺为热机械控制工艺(TMCP),其化学成分见表1。钢管的力学性能优良,屈服强度为601 MPa,抗拉强度为677 MPa,断后伸长率为25.5%,冲击吸收能量为329 J。

表1 X80管线钢的化学成分(质量分数)Tab.1 Chemical compositions of X80 pipeline steel (mass fraction) %

热模拟试样在距离管体焊缝90°的管体横向位置取样,试样取自1/4壁厚位置,分别加工出尺寸为φ6 mm×90 mm和10.5 mm×10.5 mm×75mm的两种试样,SHCCT曲线的绘制选取φ6 mm×90 mm试样,加热速率为130 ℃·s-1,加热的最高温度为1 300 ℃,保温时间为1 s,然后以60 ℃·s-1的冷却速率冷却至900 ℃,之后分别以0.2,0.5,1,2,5,10,20,40 ℃·s-1的冷却速率冷却到室温。通过热膨胀仪实时采集膨胀曲线,利用切线法确定相转变温度点,并通过观察试样的显微组织和测试维氏硬度结果,绘制出试样的SHCCT曲线。之后在10.5 mm×10.5 mm×75 mm的试样上分别进行热输入为5,10,20,30 kJ·cm-1的焊接热循环模拟,试验采用Rykalin 2D 模型,加热速率为130 ℃·s-1,峰值温度为1 350 ℃,峰值保温时间1 s,预热温度150 ℃,然后将试样加工成带V型缺口的10 mm×10 mm×55 mm冲击试样,之后进行-20 ℃的夏比冲击试验[2]。

2 试验结果与讨论

2.1 冷裂纹敏感性指数的计算

首先计算X80钢的焊接冷裂纹敏感性指数Pcm,在Pcm指数的基础上计算出焊接冷裂纹敏感性Pc,同时计算出不产生冷裂纹的预热温度T0,结果如表2所示。

表2 X80管线钢的Pcm,Pc及T0Tab.2 Pcm, Pc and T0 of X80 pipeline steel

根据表2可知,X80钢的Pcm小于0.2%,具有低焊接裂纹敏感性。在焊接过程中,应尽量采用能够形成低氢或超低氢型焊缝的焊接材料,同时采取适当的焊接工艺方法,预热温度控制在47 ℃以上,避免焊接冷裂纹的产生。

2.2 SHCCT曲线

利用膨胀仪和热模拟试验机测得在不同冷却速率下的膨胀曲线,通过切线法计算各膨胀曲线的相变开始点和相变结束点,然后利用杠杆法计算各冷却速率下各相的体积分数,测试各冷却速率下的维氏硬度,以时间的对数为横坐标,温度为纵坐标绘制SHCCT曲线,如图1所示。

图1 X80管线钢SHCCT曲线Fig.1 SHCCT curves of X80 pipeline steel

X80钢试样在不同冷却速率下的显微组织形貌如图2所示。当冷却速率为0.2 ℃·s-1时,试样的显微组织为铁素铁+珠光体,当冷却速率增加到0.5 ℃·s-1时,贝氏体开始析出,随着冷却速率的增加,铁素体和珠光体的含量逐渐减少,贝氏体的含量逐渐增加,当冷却速率达到5 ℃·s-1时,完全转变为贝氏体组织。贝氏体主要以板条贝氏体为主,随着冷却速率的增加晶界内的铁素体基体板条变细,马/奥岛(M/A)组织呈连续或半连续的形态分布在基体上,数量逐渐增多,同时组织取向也变得越加明显。当冷却速率达到20 ℃·s-1时,马氏体组织开始析出,显微组织为粒状贝氏体+板条马氏体,随着温度的降低,贝氏体的含量逐渐减少,马氏体的含量逐渐增加。马氏体的组织硬而脆,因此,应避免在较快的冷却速率下进行焊接[4]。

图2 不同冷却速率下X80管线钢的显微组织形貌Fig.2 Microstructure morphology of X80 pipeline steel at different cooling rates

随着冷却速率的增加,硬度呈现出上升趋势。当冷却速率小于1 ℃·s-1时,显微组织中含有大量的块状或多边形铁素体,并有少量的贝氏体,因而硬度较低,硬度为180~200 HV10。当冷却速率大于1 ℃·s-1时,随着冷却速率的增加,贝氏体含量增加,贝氏体的形态由板条贝氏体向粒状贝氏体转变,M/A岛的数量逐渐增多,分布更加均匀,导致显微硬度上升,硬度为200~230 HV10。当冷却速率大于10 ℃·s-1时,组织中开始析出淬硬性马氏体组织,随着冷却速率的再增加,马氏体组织的含量逐渐增加,硬度也逐渐上升,硬度大于230 HV10,主要原因是马氏体组织内的板条贝氏体位错密度较高,晶粒内部组织细小[5-6]。

2.3 不同热输入热影响区的冲击性能

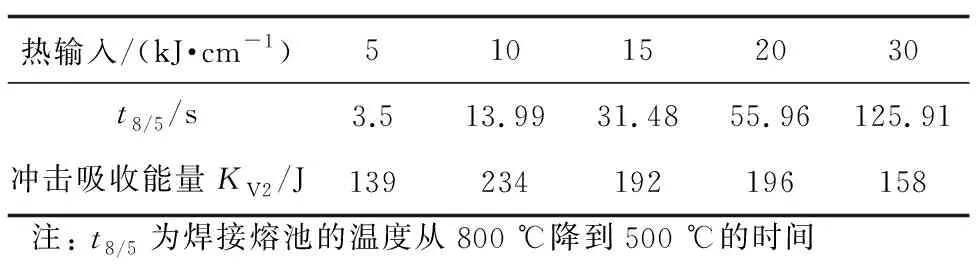

在热模拟试验机上采用Rykalin 2D模型分别进行了热输入为5,10,20,30 kJ·cm-1的焊接热循环试验,模拟X80钢在不同焊接热输入下焊接热影响区粗晶区的冲击性能,如表3所示。

由表3可知,当热输入为10~20 kJ·cm-1时,粗晶区的冲击性能较好,此时的冷却速率为5~21 ℃·s-1,SHCCT曲线对应冷却速率为5~20 ℃·s-1的冷却曲线,组织以粒状贝氏体为主。当热输入为5 kJ·cm-1时,冲击吸收能量为139 J,此时的冷却速率为85 ℃·s-1,显微组织应为马氏体组织,当热输入为30 kJ·cm-1时,冷却速率为2 ℃·s-1,SHCCT曲线对应冷却速率为2 ℃·s-1的冷却曲线,此时的显微组织为铁素体+板条贝氏体。通过上述试验结果,可以初步判断出适合X80钢的最佳焊接热输入为10~20 kJ·cm-1[6]。

表3 不同焊接热输入下X80管线钢的焊接热影响区的粗晶区在-20 ℃下的冲击吸收能量Tab.3 Impact absorption energy of coarse grain zone in welding heat affected zone of X80 pipeline steel under different welding line energy at -20 ℃

3 结论

(1) X80钢的冷裂纹敏感性指数Pcm小于0.2%,具有低焊接裂纹敏感性,焊接工艺的预热温度控制在47 ℃以上。

(2) 由SHCCT曲线可知,试样的硬度随着冷却速率的增加而增加,当进入马氏体相区时增加更为显著,因此应避免在较快的冷却速率下进行焊接。

(3) 根据热模拟后试样的冲击吸收能量和对应的SHCCT曲线,初步判断出X80钢适合的焊接热输入为10~20 kJ·cm-1。