环烷基馏分油高压加氢生产特种油品的研究

刘玉佩,曾 海,徐鲁燕,冯 彬,郝敏彤,王 波

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2.中国石油辽河石化公司,辽宁 盘锦 124002;3.兰州中石油润滑油添加剂有限公司,甘肃 兰州 730060)

环烷基原油相比石蜡基和中间基原油储量最少,中国的环烷基原油主要分布在辽河、克拉玛依和渤海湾地区[1]。环烷基油具有低含蜡、高密度,低粘度指数等特点,可根据其特点生产变压器油、冷冻机油、工业白油等对倾点要求低且对粘度指数要求不高的润滑油基础油产品。随着环保要求越来越严苛以及市场对产品质量要求的不断提高,高质量的润滑油基础油产品亟需开发,润滑油基础油加工工艺也需改进和提高[2~5]。

此研究以辽河油田环烷基减3线馏分油为原料,在中型装置上模拟工业装置流程进行试验,验证全氢法高压加氢工艺能否生产出满足国家标准的润滑油产品,考察不同工艺操作参数对油品性能的影响,选择合适的工艺条件,为某40×104t/a工业装置开工生产提供指导和依据。

1 试验

1.1 催化剂

采用某公司提供的加氢催化剂,加氢处理催化剂为LH-26,异构脱蜡催化剂为SLD-821,补充精制催化剂为LN-5。

1.2 原料和装置

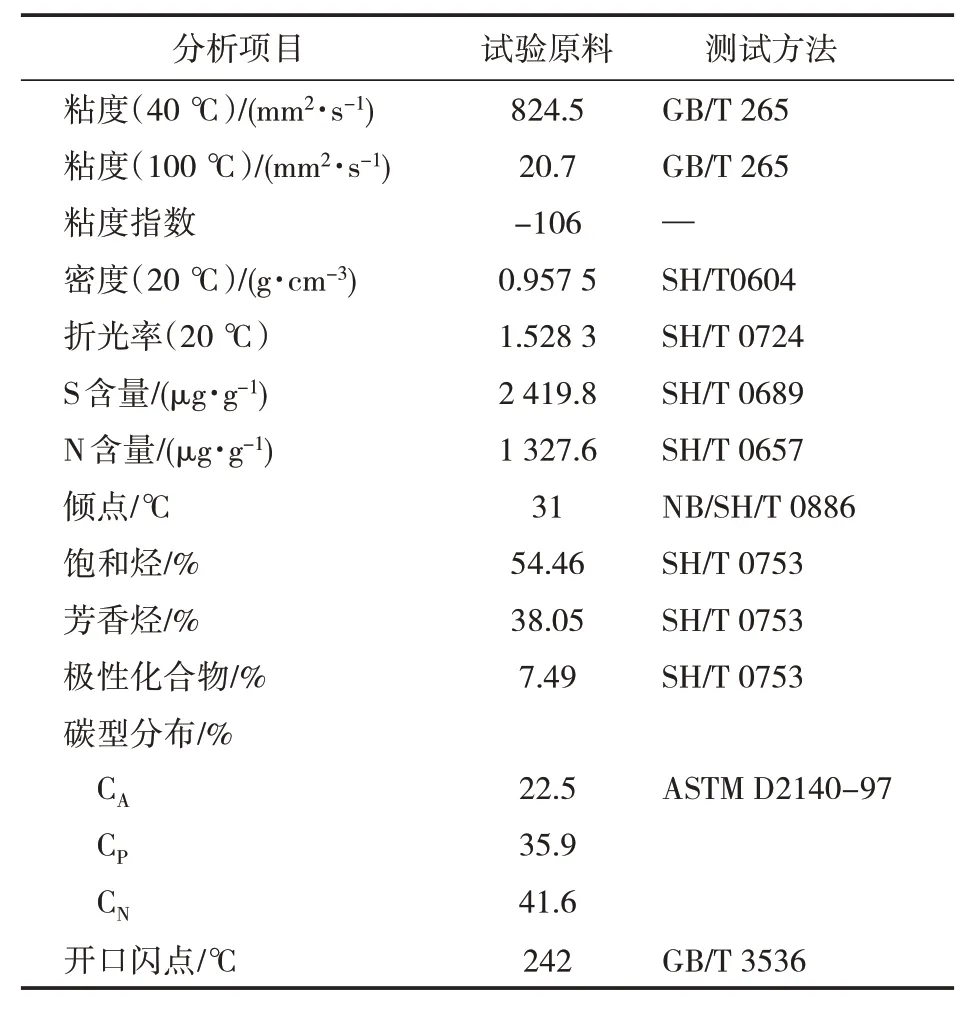

辽河稠油环烷基减3线馏分油主要性质见表1。

表1 原料油性质

从表1的分析结果可知,试验原料密度大、粘度大、环烷烃含量高,是典型的环烷基油;S含量、N含量较高,芳烃含量高,油品较重,加工难度较大;倾点和粘度指数低,适合用来生产特种油品中对倾点和粘度指数要求不高的粗白油、变压器油、冷冻机油和橡胶油等[6]。

采用的主要装置有:固定床加氢装置、实沸点蒸馏装置。

1.3 试验流程

试验分2部分:固定床加氢和产品馏分切割。

固定床加氢主要包括1段加氢处理脱除硫氮,2段加氢异构脱蜡降低倾点,3段加氢补充精制使芳烃饱和。高压加氢得到的产品进入实沸点蒸馏装置进行馏分切割,产品馏分切割主要是根据设定的切割温度切割馏分,得到各个润滑油产品。工艺流程示意图见图1。

图1 特种油品生产工艺流程

2 结果与讨论

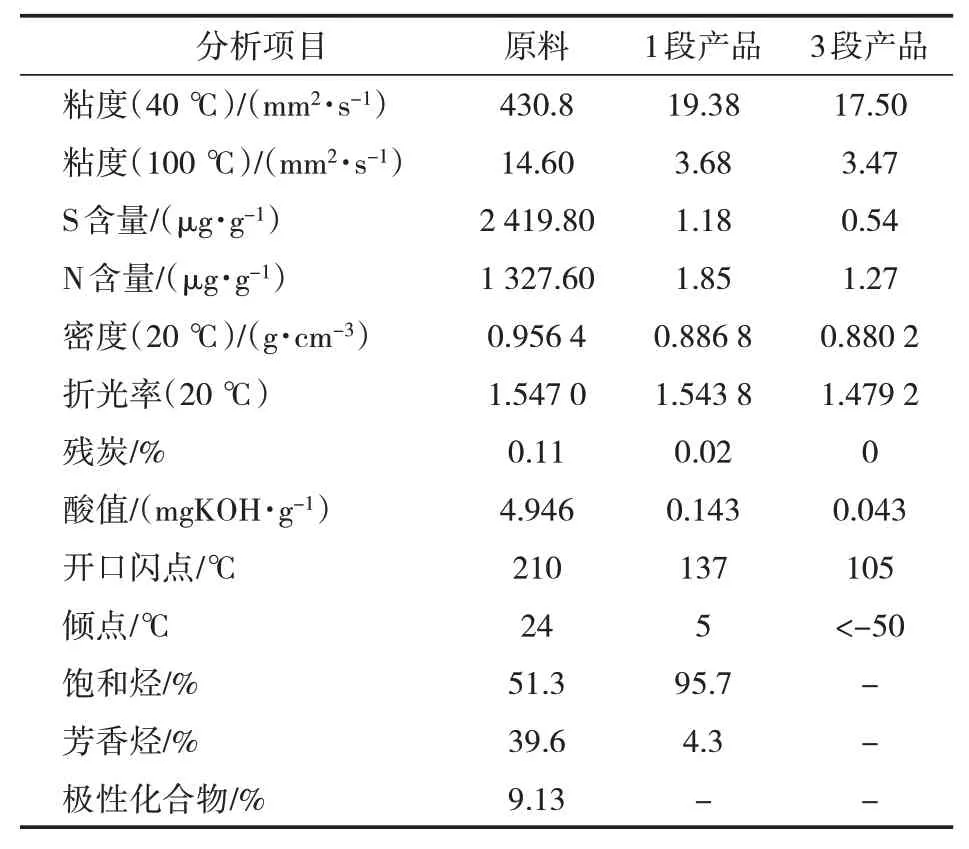

加氢原料以及原料经过1段、3段加氢之后得到的产品性质对比见表2。

由表2数据可以看出,原料经过加氢处理后,S含量由原来的2 419.8μg/g降为1.18μg/g,N含量由原来的1 327.6μg/g降为1.85μg/g,符合异构脱蜡—加氢补充精制的进料对S、N含量的要求(要求S<2μg/g,N<2μg/g)。原料经过3段加氢后粘度和密度有大幅度下降,倾点和闪点也有下降;从产品颜色来看,颜色由深绿变透明。

表2 混合减3线原料、1段、3段加氢产品性质对比

由此可以看出,加氢处理—异构脱蜡—加氢补充精制工艺能够很好的改善油品性质,全氢法工艺可以用来处理较重的原料油[7]。

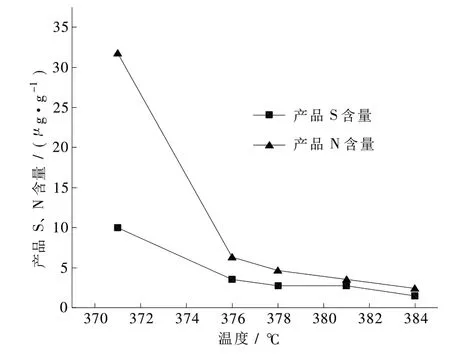

2.1 温度对产品性质的影响

在一定的压力、空速、氢油比的条件下,随着温度升高,反应速度常数增加,反应速度加快,含S、N物质与H2反应加快,产品中S、N含量降低。不同温度对产品性质的影响见图2。

图2 不同温度对产品性质的影响

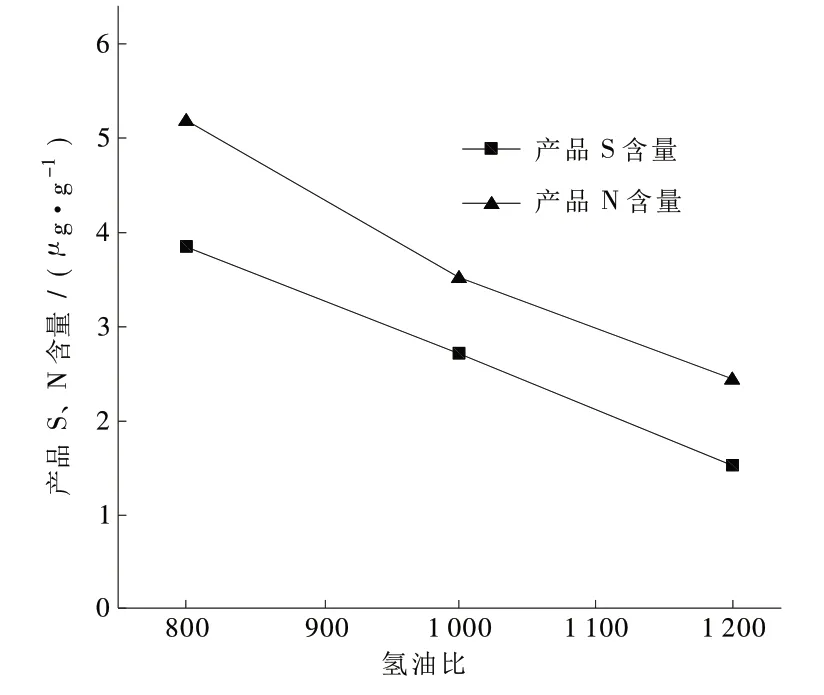

2.2 氢油比对产品性质的影响

不同氢油比下产品中S、N含量的变化见图3。

图3 不同氢油比对产品性质的影响

从图3可以看出,在一定的温度、压力、空速条件下,随着氢油比的增大,产品中S、N含量降低。氢油比加大,反应器内氢分压上升,有利于提高反应深度。氢油比增加有助于抑制结焦前驱物的脱氢缩合反应,使催化剂表面积炭量下降,既可维持催化剂的高活性,又可延长催化剂的使用周期。但是,当氢油比持续增大时,气体流速加快,反应物在催化剂床层里的停留时间缩短,反应时间减少,不利于加氢反应进行。因此确定合适的氢油比对于优化加氢处理至关重要。

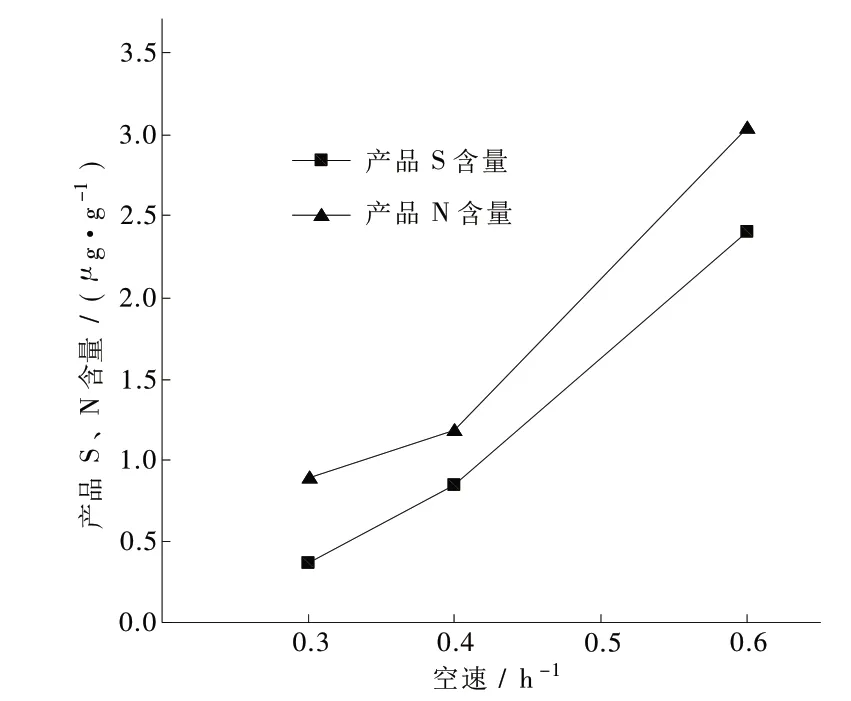

2.3 空速对产品性质的影响

产品中S、N含量与空速呈现负相关,即随着空速增加,产品中S、N含量增加。空速增大时,单位时间内通过催化剂的原料油的量增加,造成原料油与催化剂的接触时间不够长,不能进行充分的反应,导致原料油中硫氮化合物不能充分脱除。因此,降低空速有利于反应物之间充分反应,尽可能多的降低产品中的硫氮含量,但空速不宜太低,影响生产效率。空速对产品性质的影响见图4。

图4 不同空速对产品性质的影响

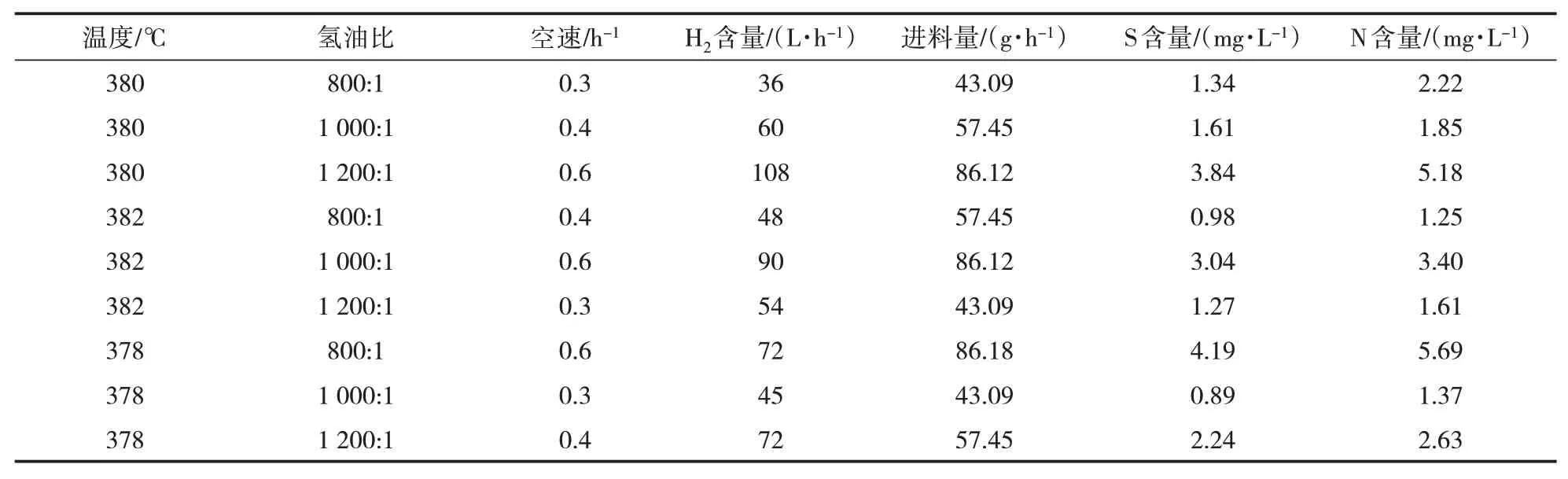

不同操作参数对产品性质有不同的影响强度,为确定温度、空速、氢油比对产品性质影响的大小,设计了3因素3水平正交试验表,见表3。

表3 混合减3线1段加氢3因素3水平正交试验表

根据催化剂厂家提供的相关数据,温度、空速和氢油比分别选取3个条件进行试验,根据结果计算出极差,得到操作条件对产品性质影响的大小。

操作条件对产品S、N含量均有影响,故将分开计算操作条件对产品S、N含量的影响极差。在操作条件对产品S含量影响的极差计算中,温度对产品S含量影响的极差为1.84,氢油比对产品S含量影响的极差为1.99,空速对产品S含量影响的极差为3.52。从极差数值大小可以看出,空速对产品S含量影响最大,氢油比次之,温度影响最小。在操作条件对产品N含量影响的极差计算中,温度对产品N含量影响的极差为1.14,氢油比对产品N含量影响的极差为1.51,空速对产品N含量影响的极差为3.69。从极差数值大小可以看出,空速对产品N含量影响最大,氢油比次之,温度影响最小。

通过考察温度、空速、氢油比对产品性质的影响及影响大小,确定合适的操作条件[8]为:温度378℃,空速0.3 h-1,氢油比1 000:1。

2.4 不同切割温度下的馏分性质

混合减3线原料经过3段加氢后得到的产品需进行更进一步的馏分切割,切割温度及收率见表4,得到的馏分油性质见表5。

表4 3段加氢产品切割温度及馏分收率

表5 馏分油性质

3 结论

通过考察温度、空速、氢油比对产品性质的影响及影响的强度,得到的影响大小为空速>氢油比>温度,由此确定的合适的操作条件为温度378℃,空速0.3 h-1,氢油比1 000:1。

以辽河油田环烷基减3线馏分油为原料,经过全氢法得到的产品进入实沸点蒸馏装置,根据切割温度的不同可以得到白油、变压器油、冷冻机油、橡胶油等特种油品。