焦化吸收稳定系统流程模拟与操作优化

徐先财,刘海涛,孟新博

(中国石油乌鲁木齐石化公司炼油厂,新疆 乌鲁木齐 830019)

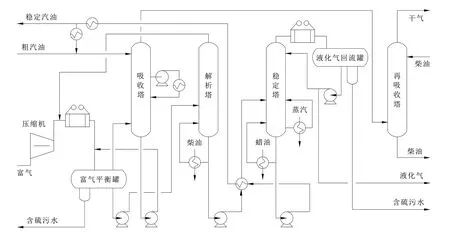

延迟焦化吸收稳定系统是利用吸收、解析和精馏方法,将焦化分馏塔顶富气及粗汽油分离成干气、液化气和稳定汽油。常规吸收稳定系统主要由吸收塔、解析塔、再吸收塔、稳定塔及配套换热设备组成[1]。

利用Aspen HYSYS流程模拟软件对延迟焦化装置吸收稳定系统建立模型,在满足产品质量合格的情况下,为优化操作参数提供指导依据,实现降低装置能耗的目的[2]。

1 工艺流程

焦化吸收稳定系统的焦化富气经压缩机升压后,与吸收塔底富吸收汽油、解析塔顶气混合进入富气空冷器,然后经焦化富气平衡罐汽液分液。

其中顶部气体进入汽油吸收塔底与焦化粗汽油和部分稳定汽油逆流接触吸收,吸收塔顶流出的贫气去柴油吸收塔脱去气体中的汽油组分得到干气组分(C1、C2)。

富气平衡罐汽油进入脱吸塔顶,解析富吸收汽油中的C2以上轻组分,解析塔底脱乙烷汽油进入稳定塔中进行精馏分离,塔顶分离出液化气(C3、C4组分),塔底稳定汽油的1部分作为吸收剂进吸收塔,其余出装置[3]。

系统工艺原则流程见图1。

图1 焦化吸收稳定系统工艺原则流程

2 模型建立及优化

2.1 模型建立

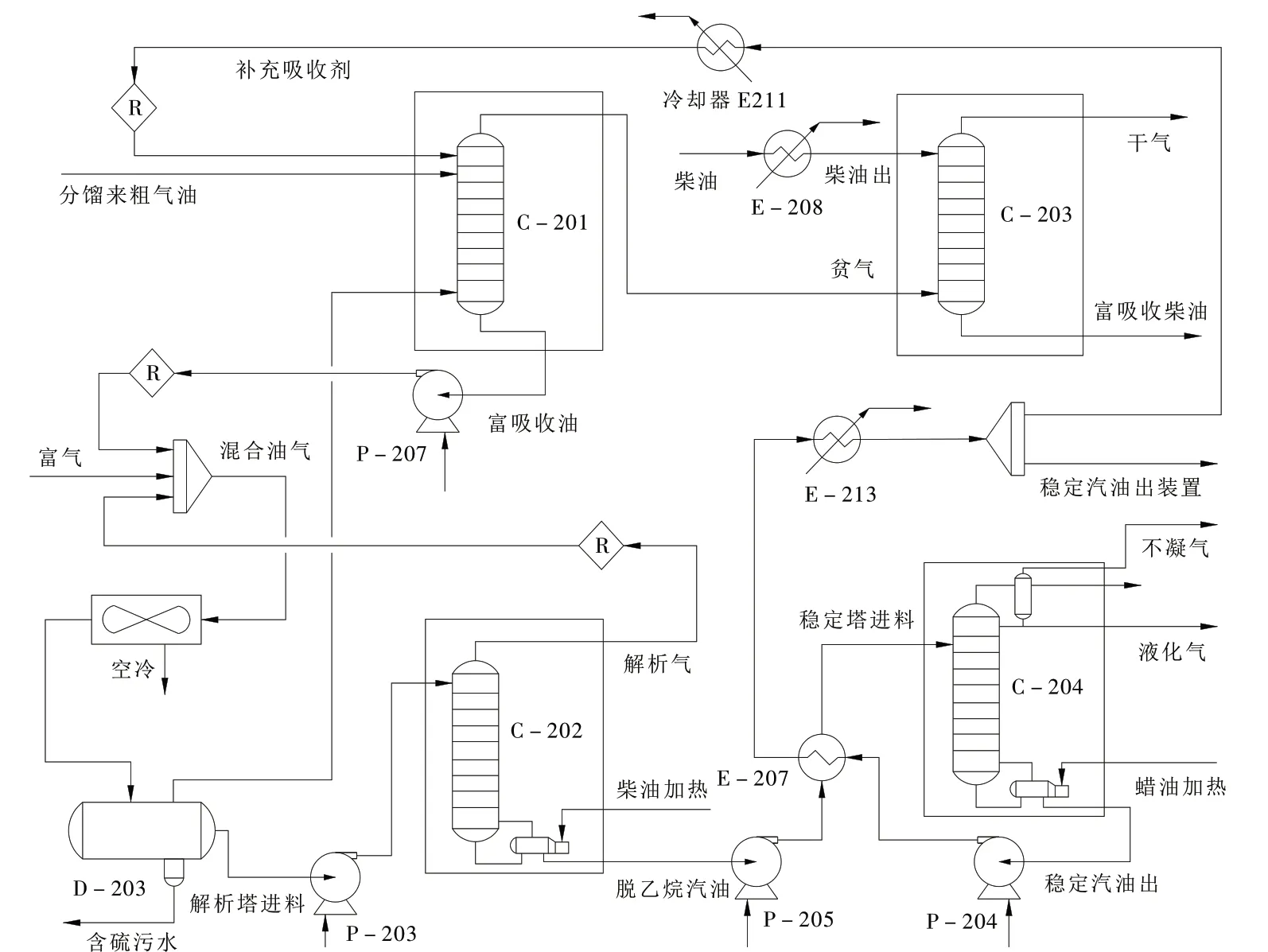

在Aspen HYSYS软件中建立了吸收稳定系统进料及产品组分列表及物性包,根据装置设备及流程建立吸收稳定系统模块,通过模拟计算可以达到收敛。

流程模拟建立模型见图2。

图2 焦化吸收稳定流程模拟软件建立模型

2.2 优化方案

模拟优化对产品质量规定,要求干气中C3以上组分体积分数不大于6%,液化气中C2以下组分体积分数不大于1%,C5以上体积分数不大于3%,稳定汽油饱和蒸汽压45~65 kPa。液化气的质量通过解吸塔再沸器负荷、稳定塔塔顶冷凝器负荷进行调整,稳定汽油的质量根据稳定塔再沸器负荷进行调整。

核算在一定的进料量及温度条件下,在确保产品质量分析合格的情况下,模拟计算吸收塔顶的压力操作范围,尽可能降低吸收塔顶压力,降低稳定汽油作补充吸收剂量,计算解析塔底温度的最佳数据,在保证干气产品质量合格的同时保证液化气中C2合格。模拟计算稳定塔顶最优回流比和稳定塔底最优操作温度,以此达到降低装置能耗,并根据装置实际找出瓶颈问题,指导操作。

2.3 优化效果

根据系统实际流程和标定数据,建立了模拟流程,对影响吸收稳定系统效果的主要因素:吸收压力、吸收温度、解吸塔塔底温度、稳定塔塔底温度、稳定塔顶回流比及补充吸收剂流量等1系列优化调整[4]。

经过优化计算,得到了系统优化后产品质量和相关操作参数数据,见表1。

表1 标定数据与模拟值对比

由表1可以看出,模拟结果与标定数据较为接近,补充吸收剂操作参数偏差较大,主要是由于实际生产操作中补充吸收剂受机泵最小流量限制,未对照模拟数据降低补充吸收剂量。

产品质量偏差主要是由于延迟焦化工艺间歇操作的特殊性,在焦炭塔预热和换塔操作过程中由于热量和产品产量波动大的特点,影响吸收稳定系统运行的稳定性,标定数据为动态平稳过程,而模拟数据是个静态的计算过程[5]。

通过模拟计算分析,核算吸收稳定系统吸收效果,在满足吸收效果的前提下降低吸收塔压力,降低补充吸收剂使用量。吸收塔压力由前期的1.25 MPa降至目前的0.92 MPa,压缩机电流由前期370 A降至330 A左右,对降低压缩机负荷实现节电起到关键作用;同时富气空冷风机停机1台。受限于机泵最小允许流量,根据实际机泵运行状况,将补充吸收剂量由80 t/h降至75 t/h,降低了补充吸收剂耗量,提高装置经济效益。

通过模拟计算分析,根据流程模拟计算同实际工况对比,在满足产品质量的前提下模拟得出稳定塔顶最优回流比和塔底温度,回流比范围为1.9~2.1,塔底温度173~175℃;通过操作优化大幅降低了稳定塔顶空冷负荷和稳定塔底重沸器负荷,实现了停用3台塔顶空冷风机,利用蜡油高温位热能,优化切除稳定塔底3.5 MPa蒸汽为辅助热源的重沸器。

3 结束语

利用Aspen HYSY流程模拟软件对延迟焦化吸收稳定系统进行模拟,结果表明该模型可靠,模拟数据与实际生产接近,可以起到优化指导作用。通过优化模拟,吸收稳定系统吸收塔操作参数得到优化,产品质量稳定合格,起到了节能降耗目的。