一种小型轻质化高动态伺服机构

李沛剑,李怀兵,刘 鹏,杨超凡,陈 婷

(1. 海装驻北京地区第一军事代表室,北京,100076; 2. 北京精密机电控制设备研究所,航天伺服驱动与传动技术实验室,北京,100076)

0 引 言

随着现代航天飞行器、运载系统对飞行性能的要求越来越高,小型轻质化、高马赫数、高机动性已成为航天飞行器的主要特点。伺服机构(又称舵机)作为航天飞行器控制系统的执行机构,主要用来控制外部负载的位置角度,以调整飞行器的偏转、俯仰、翻滚等姿态,是飞行器姿态控制的重要部件之一,其工作性能和稳定性直接影响飞行器飞行姿态的控制精度和可靠性,进而影响飞行器的工作性能。

目前,伺服机构不仅应用火箭、导弹、飞机、舰艇等舵面的操纵和控制,还应用在摇摆发动机、发动机喷管推力矢量控制,发动机流量调节、机器人运动控制等领域,且随着工作性能的提高,均对伺服机构提出了小型化、高性能的要求。因此,研究小型化、轻质化、高动态响应的伺服机构具有广泛的应用领域,并且是非常必要和紧迫的[1,2]。

由于机电伺服机构具有组成结构简单、使用维护方便、易于控制等优点,本伺服机构选用机电伺服式方案,采用永磁同步伺服电机+齿轮减速+滚珠丝杠副的平行式布局方案。同时,为了适应伺服控制舱狭小的空间尺寸要求,伺服作动器采用侧壁安装方式,通过连杆+摇臂的传动结构,驱动空气舵转动。

通过理论分析和试验验证,该伺服机构小型轻质化设计方案合理、可行;通过位置环+速度环+电流环的三环控制策略与限波补偿控制策略的共同作用,伺服机构具有较好的稳定性、快速性和动态特性,能够满足控制系统对伺服机构小型化、轻质化、高动态响应的要求。

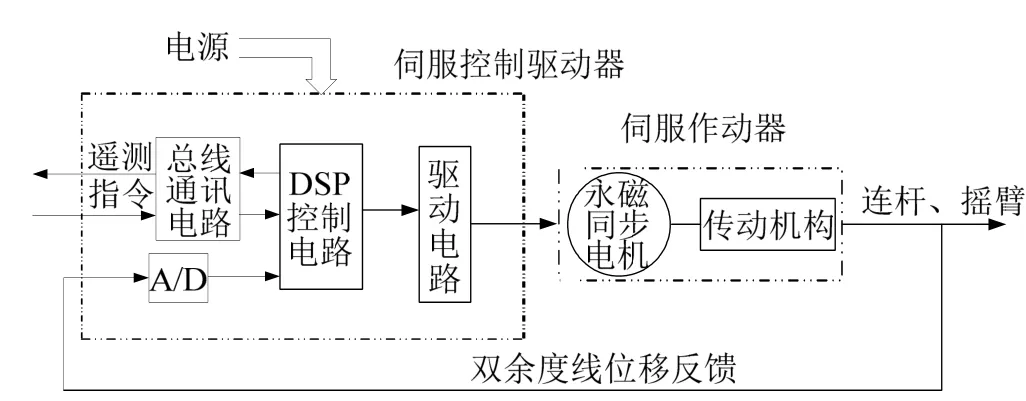

1 伺服机构组成及工作原理

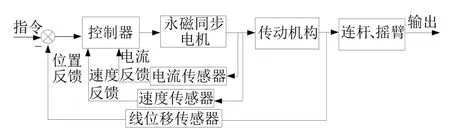

本伺服机构主要由4台伺服作动器、1台伺服控制驱动器两大部分组成。伺服作动器主要由永磁同步伺服电机、齿轮减速器、滚珠丝杠副、双余度线位移传感器等组成。伺服控制驱动器主要由控制电路、控制软件、外部A/D转换电路、旋变解算电路、总线通讯电路、复位电路、保护电路、二次电源变换电路及其滤波电路、功率驱动模块等组成,见图1[3~5]。

图1 伺服机构组成Fig.1 Servo Mechanism Composition

伺服控制驱动器通过1553B总线接收控制系统的摆角指令,同时采集伺服作动器的线位移和电机相电流、电机转子位置,实现电流、速度和位置闭环控制,达到控制伺服作动器运动的目的。

2 伺服作动器结构设计

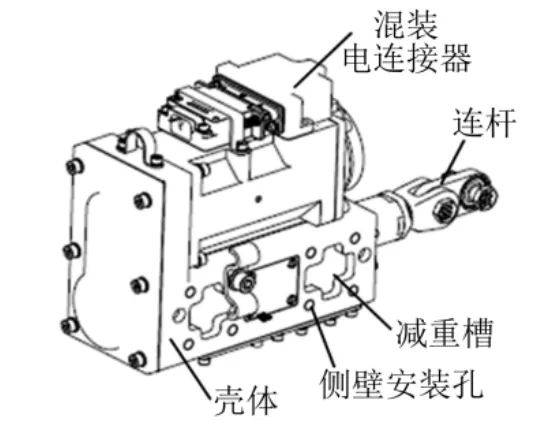

伺服作动器安装在伺服控制舱的侧壁,通过连杆、摇臂与空气舵舵轴相连;伺服控制驱动器通过4个安装支耳安装在伺服控制舱中部。

为了适应伺服控制舱的安装空间要求,伺服作动器设计成侧面安装方式;同时为了小型轻质化的要求,对伺服作动器进行小型化和减重设计,在满足壳体强度要求的情况下,设计减重槽,达到减重的目的。经过减重槽的设计,壳体质量减少约18%,折算到伺服作动器整机上减重约5%。

为了减小伺服作动器的外形高度,伺服作动器选用混装矩形连接器,将电机的三相信号和旋变信号用电连接器合一设计,减少了电连接器数量,在满足电磁兼容要求的情况下,实现了伺服作动器的小型化。伺服作动器的外形示意如图2所示。

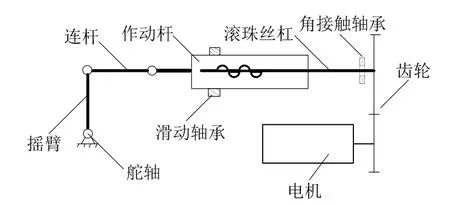

在满足空间布局要求的情况下,为实现驱动外部负载和达到快速性的目的,选用齿轮+滚珠丝杠作为主减速器,外部通过连杆+摇臂的传动方式驱动空气舵运动,伺服作动器的传动简图如图3所示。

图2 伺服作动器结构示意Fig.2 Servo Actuator Structure

图3 伺服作动器传动示意Fig.3 Servo Actuator Transmission Diagram

3 伺服作动器强度仿真分析

为了降低产品质量,对伺服作动器进行了轻质小型化设计,对壳体局部进行精细化的减重槽设计,为了保证壳体强度和承载能力,需要对减重优化设计后的结构进行强度和形变分析,以验证其承力和工作性能。经分析伺服作动器最大工作拉力和最大压力均为8000 N,在拉力和压力为8000 N的情况下,对壳体的应力和形变进行有限元仿真分析,仿真分析结果见表1。

表1 有限元仿真分析结果Tab.1 Finite Element Simulation Analysis Results

从表1可知,最大应力和最大形变均出现在最大工作拉力工况下,最大应力为118.37 MPa远小于许可应力500 MPa;最大形变为0.0256 mm,能够满足使用要求。

4 控制策略

4.1 控制方案组成

控制策略采用位置环+速度环+电流环的三环控制方案,电流环用来对伺服机构输出的力矩进行稳定控制,保证输出力矩稳定;速度环用来对伺服机构的速度进行控制,保证伺服机构要求的快速性;位置环用来对伺服机构的输出位移进行控制,保证伺服机构位置控制的精确性。同时为了消除由于刚度、传动间隙等原因伺服作动器在伺服控制舱上安装后伺服机构驱动空气舵运动过程产生的高频谐振点,在控制策略中增加了限波补偿控制方案,对整个运动环节中的谐振点进行有效的控制,如图4所示[6]。

图4 伺服机构控制方案Fig.4 Servo Mechanism Control

控制策略中,包含2个主要部分:位置环+速度环+电流环的三环控制策略、陷波补偿控制策略。三环控制策略主要用来完成伺服机构位置跟踪的稳定性、快速性及准确性等主要控制性能;限波补偿控制策略主要用来完成对某一频率点的幅值控制,达到高频稳定性的目的。下面对采用的控制策略做进一步的说明。

4.2 三环控制策略

伺服机构的主要功能是接收控制系统发送的位置指令,通过控制策略的综合作用,以较快的速度,准确、稳定地到达目标位置。为了确保三环控制策略的顺利实现,需要对相电流、速度、位置等控制参数采用数字滤波、限幅等方式进行准确、可靠的采集。同时考虑实际物理实现时的输出能力限制,需对运算后的中间控制变量进行输出饱和限幅控制。三环控制策略实现及运行流程如图5所示。

图5 三环控制策略及控制流程Fig.5 Three-loop Control Strategy and Control Flow

图5中仅对最外环的位置环进行了展开说明,作为内环的速度环、电流环的控制流程及工作原理与位置环相同,未再展开进行详细说明。

4.3 限波补偿控制

伺服作动器安装在伺服控制舱壁,并通过连杆、摇臂与末端负载空气舵相连,经过的传动环节较多,且由于伺服控制舱的刚度及传动间隙的影响,伺服机构在驱动空气舵运动的过程中,在高频点容易产生谐振,影响控制系统的稳定性,需要根据整个传动环节的运动特性,有针对性地采用限波补偿设计[7,8]。

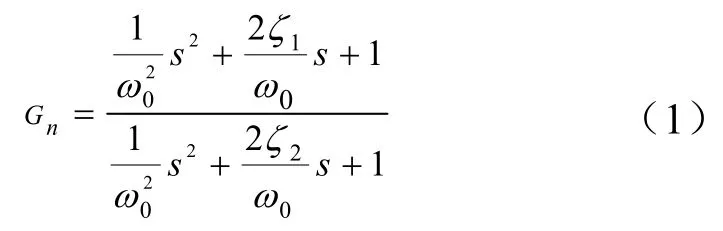

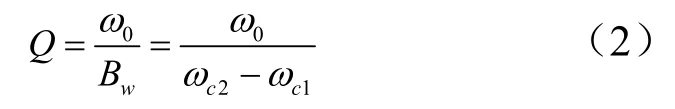

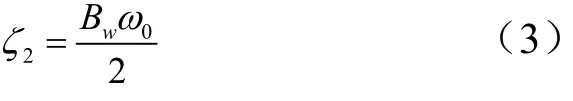

陷波滤波器属于带阻滤波器,把带阻滤波器的阻带做到很窄,将某一不需要的频率点信号滤掉。由于陷波滤波器理想情况下只有一个中心频率点,将该频率点处的信号幅值衰减到0,而其他频率处信号的幅值保持不变,所以也叫做点阻滤波器。陷波滤波器的传递函数如下:

式中ω0为陷波中心频率,即要滤除的频率点;ζ1为陷波补偿零点阻尼比;ζ2为陷波补偿极点阻尼比。

表征陷波滤波器效果的参数为品质因数Q:

式中Bw为陷波滤波器的带宽;ωc1,ωc2分别为陷波滤波器幅值衰减到-3 dB时的左侧、右侧截止频率点。

式(1)中的极点阻尼比ζ2可由下式得到:

式(1)中的零点阻尼比决定陷波滤波器的深度,需要根据在真实负载系统中测试结果进行不断调整,最终得出合适的值。

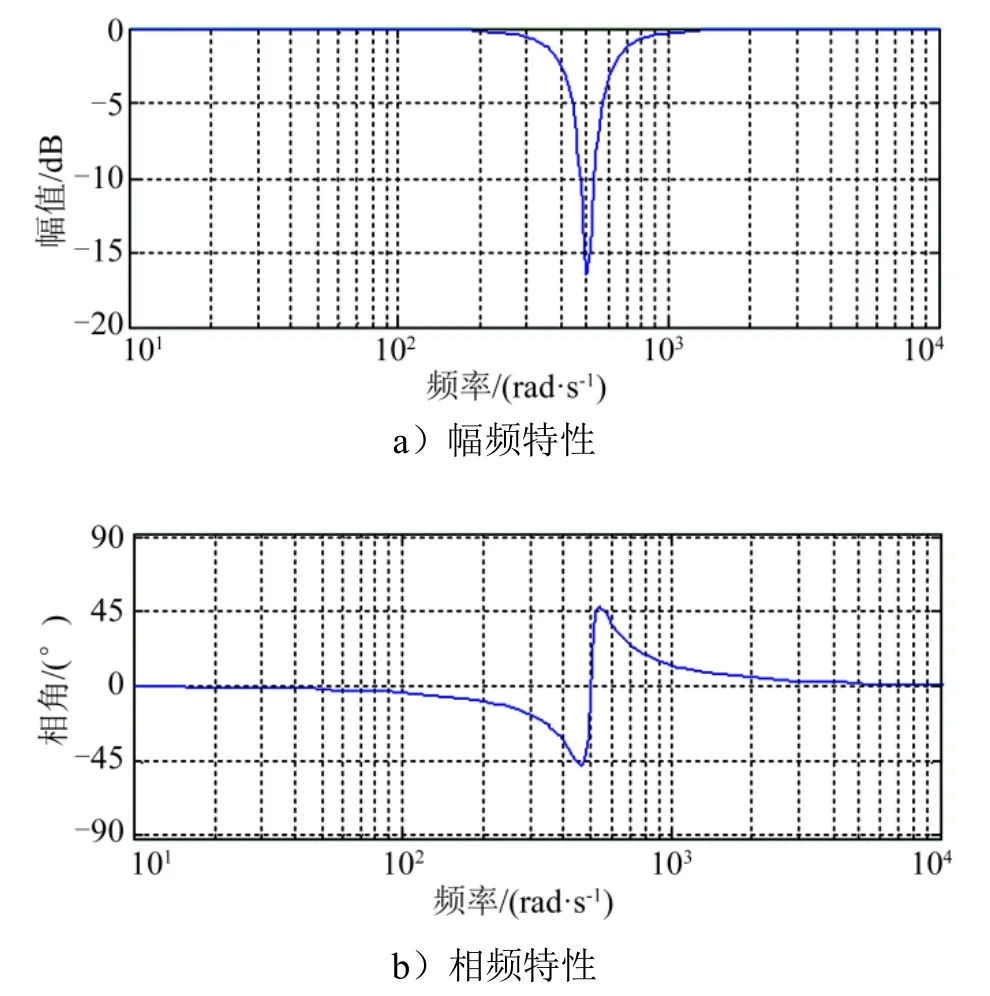

根据本伺服机构的工作特性,在w0=500 rad/s处有一谐振点,不满足控制系统稳定性使用要求,需要设计相应的陷波器,对限波中心频率w0=500 rad/s处的幅值进行抑制。

为了得到理想的限波效果,在真实负载测试系统中进行实际试验验证,以调整截止频率和带宽及品质因数,确定合适的零点阻尼比和极点阻尼比,使得陷波滤波器既能抑制谐振又对系统的性能影响较小。设计后的效果如图6所示。

图6 陷波器设计仿真结果Fig.6 Notch Filter Design and Simulation Results

5 试验验证

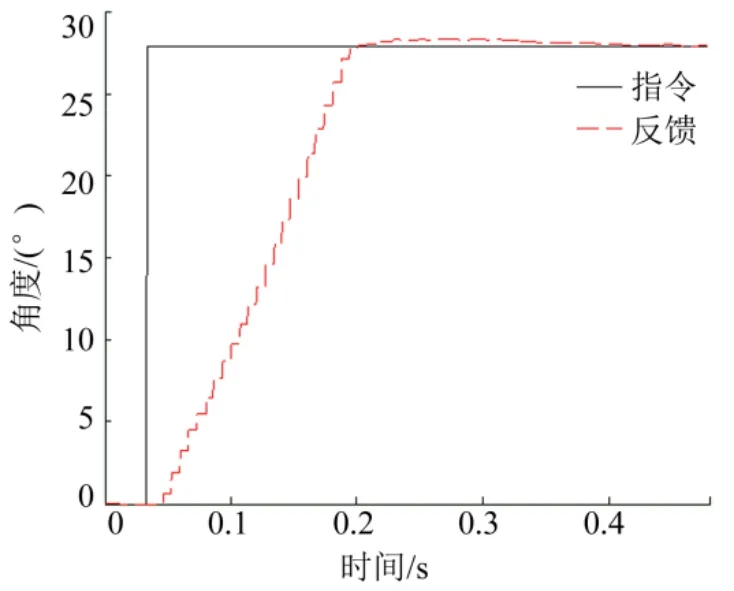

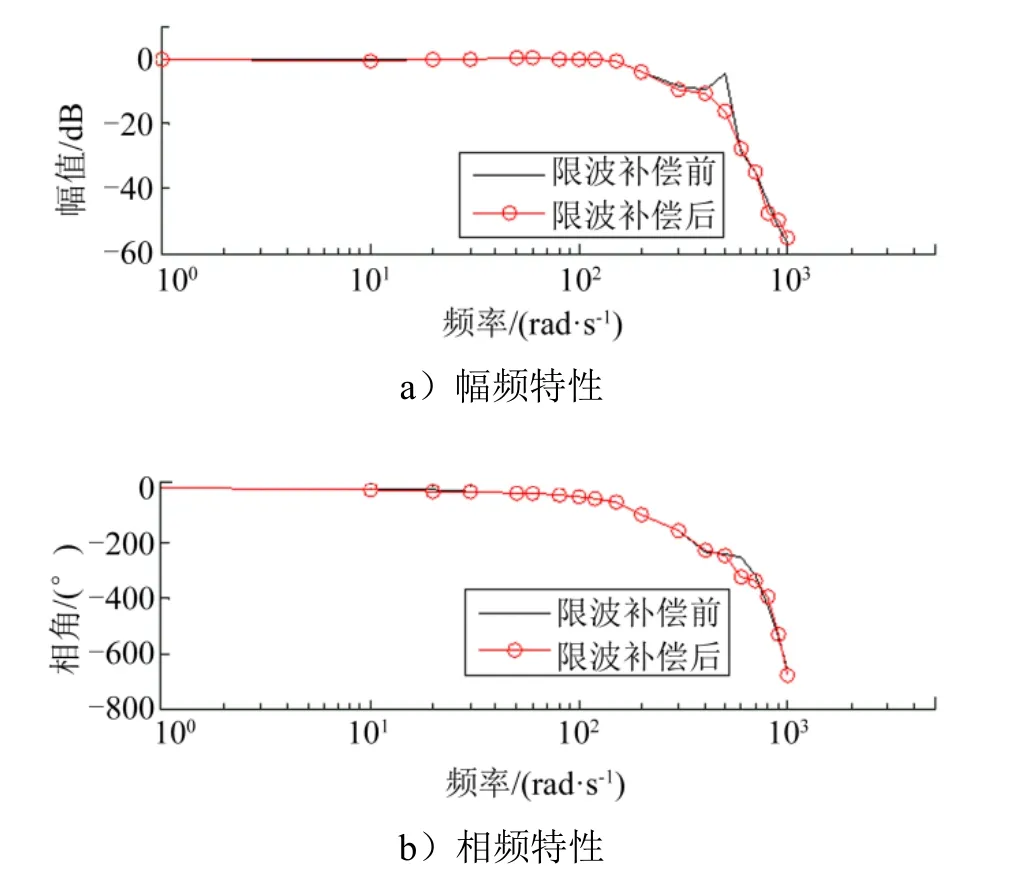

为了更好地对伺服机构在真实空气舵惯性负载条件下的工作性能进行测试,搭建了空气舵惯性负载伺服机构性能测试系统,在空气舵惯性负载条件下对伺服机构的性能进行全面考核,测试结果如图7、图8所示。图7为伺服机构的28°阶跃信号测试结果,验证伺服机构的快速性。图8为1°频率特性的测试结果,测试伺服机构的动态响应特性,并验证陷波滤波器对高频谐振点幅值的抑制效果。通过测试结果可知,伺服机构的平均角速度不小于175 (°)/s,超调量不大于2%,带宽≥20 Hz,高频点0ω=500 rad/s处的幅频得到一定的抑制,满足控制系统对伺服机构快速性和稳定性的要求。

图7 阶跃响应曲线Fig.7 Step Response Curve

图8 频率特性曲线Fig.8 Frequency Characteristic Curve

6 结束语

为满足小型化轻质化及高动态响应的要求,将伺服作动器壳体内结构布局进行了优化设计,并对壳体进行减重槽设计,适应伺服控制舱内狭小安装空间的同时,满足减重要求;采用位置环+速度环+电流环的三环控制策略,实现了快速性、准确性的要求,同时采取限波补偿控制策略对高频点幅值进行抑制,满足了稳定性的要求。通过理论分析和试验验证,该机构实现了小型化轻质化设计,并具有较好的动态特性。