钢轨波状磨耗发展机理概述

1 引言

钢轨波状磨耗(以下简称“钢轨波磨”)是指在列车荷载作用下,钢轨轨面沿纵向形成的波浪状、间距规则的高低不平顺磨耗现象(图1)。钢轨波磨不仅是导致列车在运行过程中产生异常振动和噪声的原因,也是造成轨道各部件状态、性能恶化的重要诱因。解明其发生和发展的机理是轨道交通技术领域的长期课题。日本铁道综合技术研究所(以下简称“铁道综研”)一方面通过理论分析和仿真解析从理论上明确钢轨波磨发展的原理和机制,另一方面利用在运营线路上测得的钢轨不平顺数据验证上述理论分析和仿真计算结果。文章将简述其通过研究解明的钢轨波磨发展机理。

图1 钢轨波磨示例

2 钢轨波磨特征

为解明钢轨波磨的发展机理,需对运营线路进行精确的钢轨不平顺检测。为此,铁道综研开发了钢轨不平顺连续检测装置(图2)。该装置搭载在人力推车上,由人力推动沿线路移动;其配置了多组非接触式激光形变传感器,可实现对钢轨不平顺的连续精密检测。

图2 钢轨不平顺连续检测装置

由线路钢轨不平顺检测结果可知,钢轨波磨的波长为30~3 000 mm不等,既有30 mm左右的短波长磨耗,也有约1 000 mm的长波长磨耗;其振幅(即波谷和波峰之间的高度差)也各异,包括从肉眼不可见的微小不平顺到0.5 mm左右的较大形变;而且钢轨波磨的波长越长,其振幅越大。

钢轨波磨大多发生在曲线区间的内侧钢轨上,也会出现在曲线区间外侧钢轨及直线区间钢轨上。

3 钢轨波磨的形成

钢轨波磨的形成源于钢轨轨面微小、不规则的初期不平顺形变所导致的轮轨接触力(此处指轴重)变动。这些初期微小形变的发展进度会因受到诸多因素(如线路及车辆条件、轮轨接触力(轴重)等)的影响而不同。小半径曲线上出现钢轨波磨的原因通常是轮轨之间的蠕滑加大。

4 钢轨波磨发展机理

当一列列车通过时,钢轨轨面的磨耗量是微不足道的,但在许多列列车通过后,轨面便可能产生周期性的波浪状磨耗。这意味着,在列车载荷的反复作用下,轨面产生了某种可令其不平顺形变加剧的特定波长,这是波磨发生的基础。

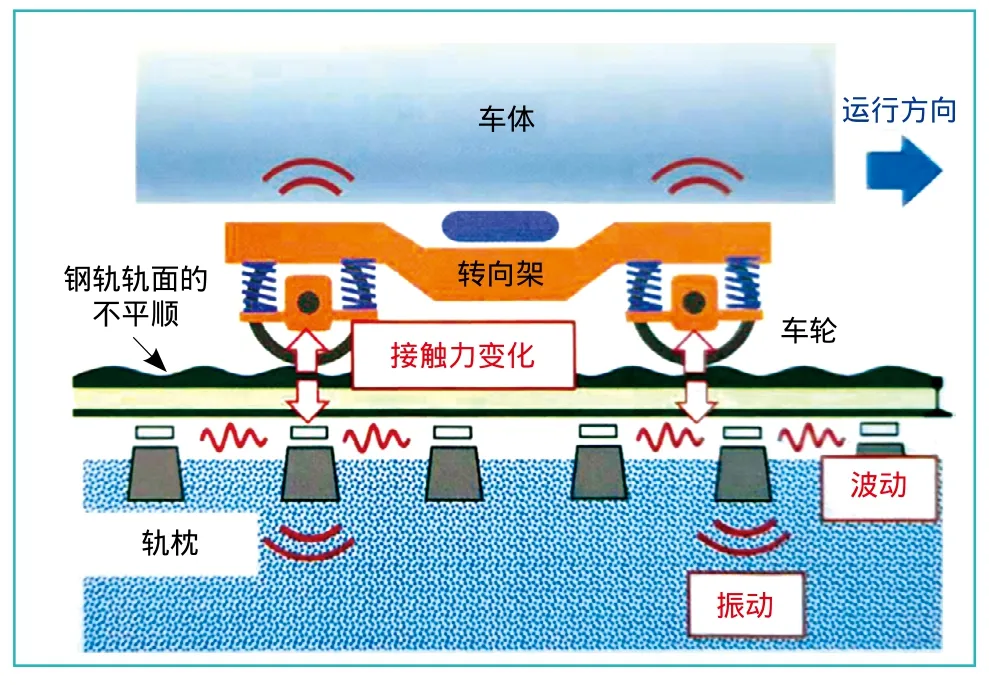

为理清钢轨波磨发展机理,铁道综研进行了如下研究。首先,采用可考虑车辆和线路相互作用的动力学理论解析模型,根据模型设定,在轨面上设置一定波长的不平顺形变,以研究车辆在该条件下运行所引起的其自身及轨道的振动(图3),以及轮轨接触力(轮重)的周期性变化。然后,根据上述测试结果,在钢轨磨耗和轮轨接触力成比例的假设下,对比钢轨不平顺形变在车辆通过前后的幅度变化。如果钢轨不平顺形变在车辆通过后加剧,说明在此设定波长下,波磨会增加;反之,则说明在此设定波长下,不平顺形变会逐步被磨平。

图3 钢轨轨面不平顺导致轨道和车辆振动示意图

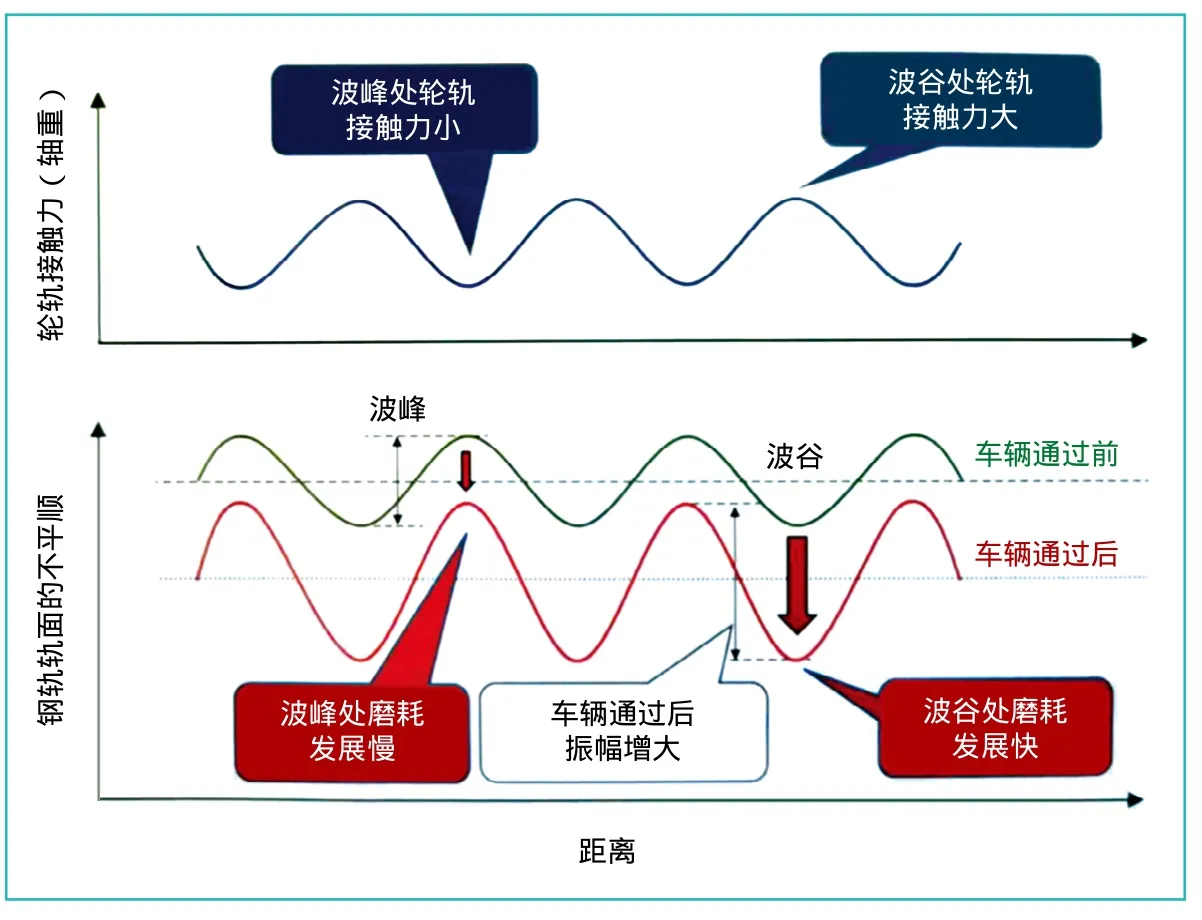

经过对不同轨道线路、车辆、速度条件下的钢轨不平顺形变增长率进行长期研究,铁道综研解明了钢轨波磨发展的机理,即当列车通过时,钢轨不平顺波谷处的轮轨接触力大,而波峰处轮轨接触力小,这必然导致波谷处的磨耗比波峰处更大,从而使轨面的不平顺形变加剧(图4)。此外,易导致钢轨波磨发展的波长并不唯一。

图4 钢轨波磨发展机理示意图

5 钢轨波磨发展主要原因

车辆通过时所引起的钢轨不平顺形变幅度越大,不平顺形变加剧的速度则越快,这种情况很快会以波磨的显在形式表现出来。本章将以轨道和车辆的振动特性为出发点,分析钢轨波磨发展的主要原因。

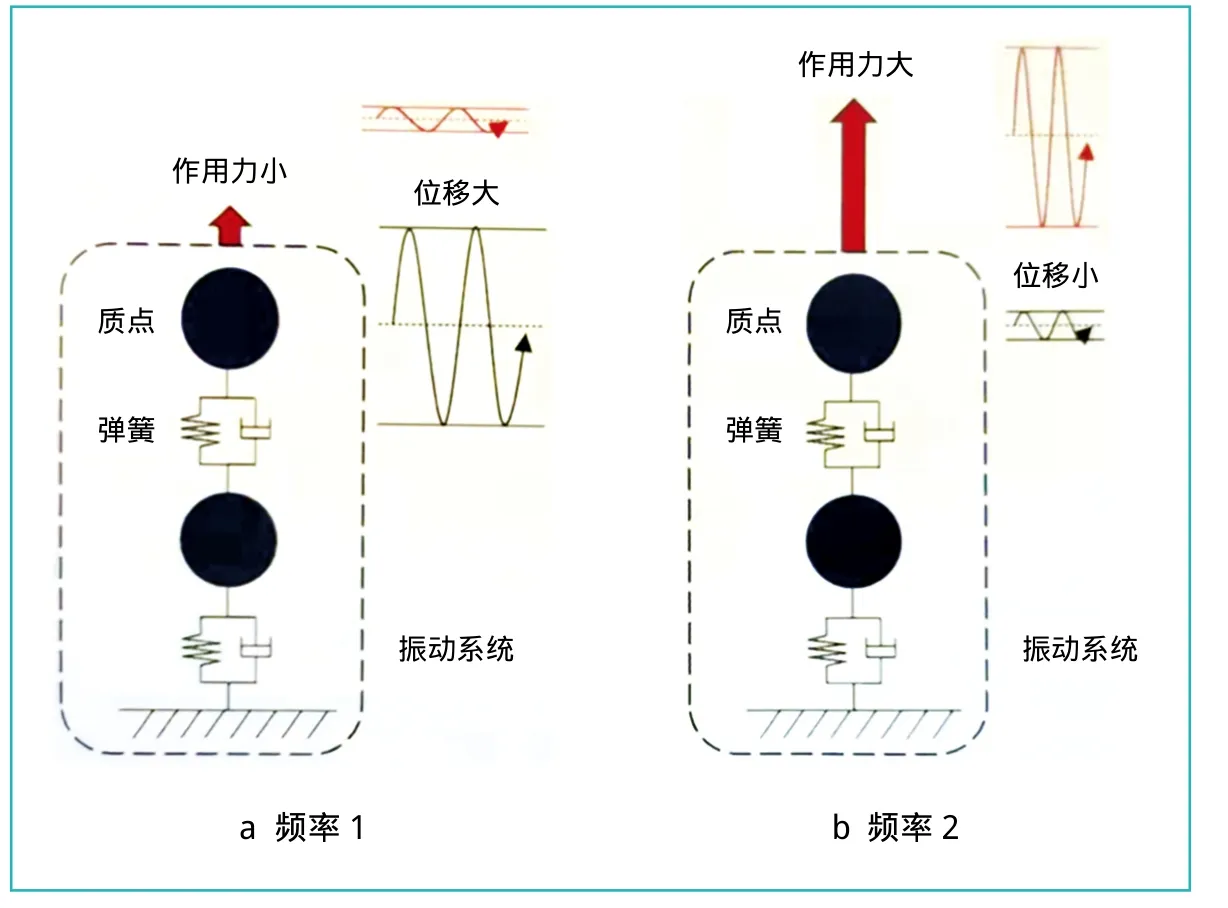

对一个振动系统施加周期性作用力时,作用力的频率不同,位移量也不同。例如,在对一个由质点和弹簧构成的振动系统施加频率1的力时,较小的作用力就可以引起振动系统较大的位移;而在施加频率2的力时,较大的作用力却只引起了较小的位移(图5)。

通过理论模型分析可知,钢轨不平顺形变幅度增大的情况相当于轨道和车辆构成了如图5b所示的振动系统,在相应振动频率下,其即使承受较大作用力也不易发生位移;换言之,当钢轨不平顺振幅驱使轨道和车辆产生振动时,这种较难引起位移的振动频率会导致轮轨之间产生较大作用力,从而加速不平顺形变波谷处的磨耗,导致不平顺形变幅度显著加大。

图5 振动系统作用力与位移关系示意图

6 钢轨不平顺振幅的饱和

钢轨波磨不会一直无休止地发展下去。由其发展过程的数值模拟分析可知,在钢轨不平顺振幅增加至一个较大的数值后,其发展会受到抑制,即呈现明显的振幅增长饱和倾向。其原因在于,随着波磨的发展及不平顺振幅的加大,车轮无法始终严密地贴合轨面行驶,波磨发展的条件受限,其发展被抑制。

7 钢轨波磨发展过程

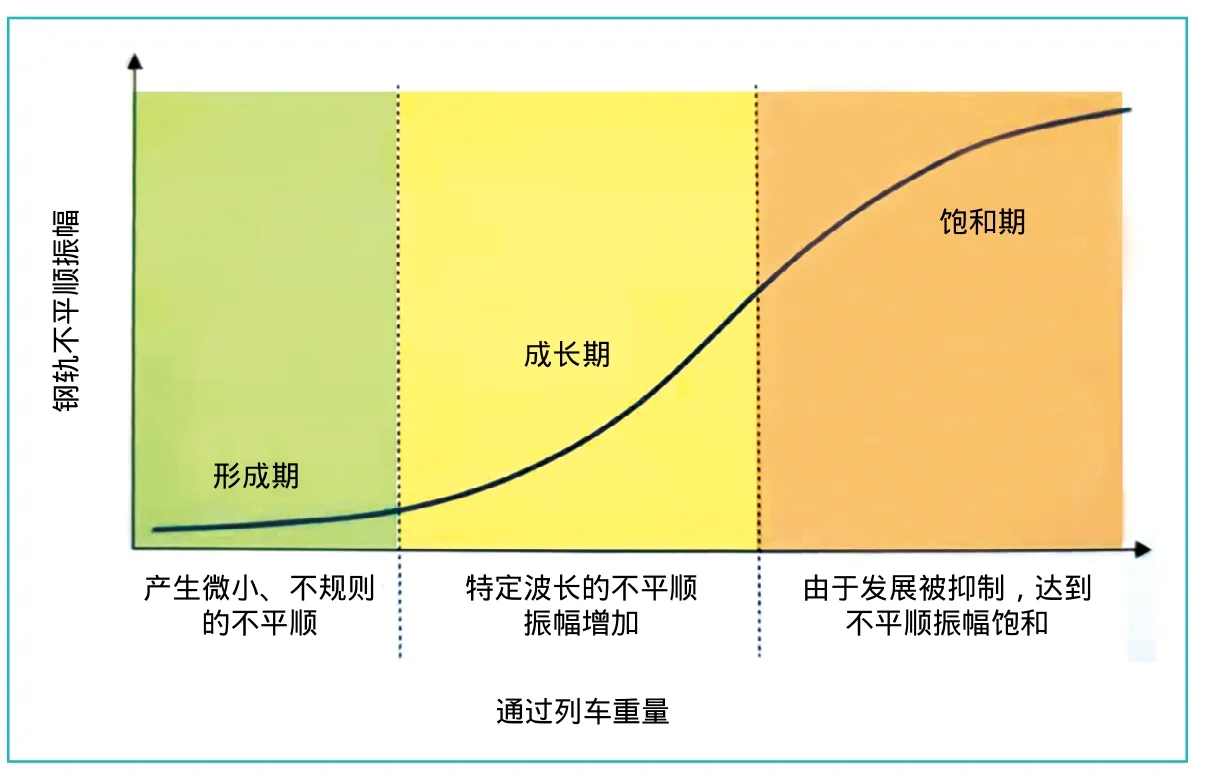

综上所述,钢轨波磨会按照如图6所示的发展过程往下发展。在形成期,由于轴重变动等因素影响,钢轨产生微小、不规则的不平顺形变;在成长期,轮轨间的初期微小不平顺激起轮轨间的振动,从而导致不平顺加剧,并以波磨的形式显现出来;进入饱和期后,波磨受其发展机理的影响而被抑制,达到不平顺振幅饱和状态。

图6 钢轨波磨发展过程

8 结语

长久以来,打磨和更换钢轨是解决钢轨

波磨问题的常用对策,但是通常在养护后还会产生相同的波磨,这是线路养护的难题。今后,应以钢轨波磨的发生机理为出发点,提出更好的对策方案。